提高銅轉爐吹煉爐數生產實踐

何建平

(金隆銅業有限公司,安徽 銅陵 244100)

提高銅轉爐吹煉爐數生產實踐

何建平

(金隆銅業有限公司,安徽 銅陵 244100)

轉爐吹煉爐次是轉爐工序非常重要的經濟指標,金隆銅業有限公司完成35萬t挖潛改造后,轉爐工序采用3H2B作業方式,轉爐爐次低,成為產能挖潛的瓶頸。通過對生產過程分析,提出了解決方案。生產實踐證明:通過技術進步與操作優化,金隆轉爐吹煉爐數由2013前的平均6.0爐/日提高到7.0爐/日以上。

銅轉爐;送風時率;吹煉爐數;3H2B;操作優化

1 引言

金隆銅業有限公司(以下簡稱金隆公司)在2008年完成了熔煉系統35萬t挖潛改造,目前轉爐工序現有4臺P-S轉爐,其中φ4.0m×13.6m轉爐3臺、φ4.3m×13m轉爐1臺。作業制度由2H1B期交換改進為3H2B作業方式[1],以滿足提高產能需求。但由于種種原因,轉爐送風時率一直不高,轉爐日吹煉爐數無法提升,影響閃速爐投料量,同時影響轉爐爐壽命及其他技術指標。

為解決這個難題,一方面改進作業制度,改變過去追求單爐產量理念,采取低料面,降低液面角的操作方法,另一方面通過與科研院校聯合進行技術攻關,研發應用轉爐智能化技術與裝置,提高其工藝自動化水平,使轉爐日吹煉爐數明顯提高,也大大優化主要技術經濟指標。

2 前期生產狀況與分析

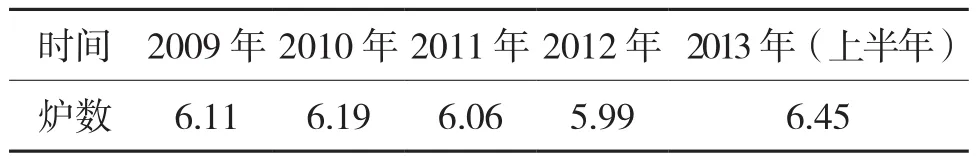

2008年完成35萬t改造后,金隆轉爐日吹煉爐數一直維持在6.0爐次波動,具體數據如表1:

表1 金隆轉爐歷年日吹煉爐數統計

日吹煉爐數低造成產量受限,經濟技術指標不好。通過對過去幾年的生產數據、操作影響因素進行分析,同時與東予工場進行比較,發現造成爐數低的原因有以下幾點:

(1)單爐產量波動大,吹煉時間長。

(2)B期直投物料量大,頻次高,停風搖爐次數多導致作業時間延長。

(3)送風量低,造成吹煉時間長。東予工場B期送風量能達到43000~44000Nm3/h,比金隆轉爐吹煉送風量高6000Nm3/h。

(4)操作時間間隔長,波動性大。

3 過程解決方案

針對上述的初步分析,進行了相關的調整與改進,主要有以下方面:

3.1 降低冰銅進料量,低液面角作業

金隆轉爐單爐產量因素一直波動較大,造成前期頻繁出現爐后結塊、風眼易堵、吹煉時間波動大,爐壽命低下等一系列問題[2]。東予工場轉爐規格為φ4.2m×13m[3],其單爐產量控制在190~201t,轉爐B期吹煉控制穩定性好。

在提升吹煉爐數的課題中,根據轉爐已作業的爐數,將整個爐期區分為爐齡初期、爐齡中期和爐齡后期。根據不同爐齡嚴格控制S期的進料量和B期的出銅量。隨著爐齡的增加,不斷優化S期進料量及B期出銅量,使得爐后結塊現象、吹煉時間波動、爐壽命、風眼維護等指標均有明顯的改善和提高。

目前轉爐單爐產量由前期的200~270t波動控制目前215~220t范圍,通過提高吹煉爐次,單爐產量的下降不影響轉爐粗銅產量,結合與豎爐系統出銅量,便于陽極爐工序進料量控制

3.2 轉爐吹煉終點及溫度在線監控開發應用

轉爐工藝生產過程百余年來一直依賴于人工經驗判斷,造渣期、造銅期終點、過程操作控制等不穩定,不僅影響產品質量,降低生產效率,造成銅資源損失,而且存在“噴爐”等安全隱患。通過產學研,金隆公司聯合多家單位開發吹煉終點及溫度在線監控系統,對轉爐終點、過程溫度等實現在線預報,優化了過程冷料加入、減少搖爐次數,穩定終點判斷,提高了轉爐送風時率[2]。

3.3 適當提高送風量

金隆轉爐改造后B期設計送風量為41000 Nm3/ h[4],從長期生產實踐、結合我們的爐體規格、鍋爐入口結構等因素,以及環保受控的多方面考慮,送風量目前控制在37000~38000 Nm3/h,與國內外同類型冶煉廠對比,處于較低水平,但進一步提高送風量存在環保煙氣量增大、爐口噴濺增加、鍋爐入口結塊等多方面問題,存在安全環保、設備保全等隱患,因此目前以維持為主。

在維持送風量的前提下,對送風富氧進行調整,結合爐壽命的課題,摸索確定B期合理富氧濃度,既不會過多使用富氧而加劇對磚襯的損耗,又適當加速爐內反應,穩定轉爐吹煉爐溫,縮短吹煉時間。

通過在2#CF的測溫系統,在B期期間,熔體溫度維持在1130~1200℃,效果維持良好,爐壽命、日吹煉爐次等指標明顯提升。

3.4 提高轉爐送風時率

金隆公司2011年新增處理電解殘極的熔銅豎爐系統,設計能力為50kt/a[5],目前實際產能達到70kt/a以上,即金隆內部殘極全部由豎爐系統處理,轉爐殘極系統處理外購打捆冷銅及部分塊銅。

由于打捆冷銅單重和數量問題,造成殘極加料系統處理能力下降,轉爐直投處理量加大,B期一般需要3~4次直投,吹煉時間影響明顯。為了減少停風時間影響,進行以下方面的調整:

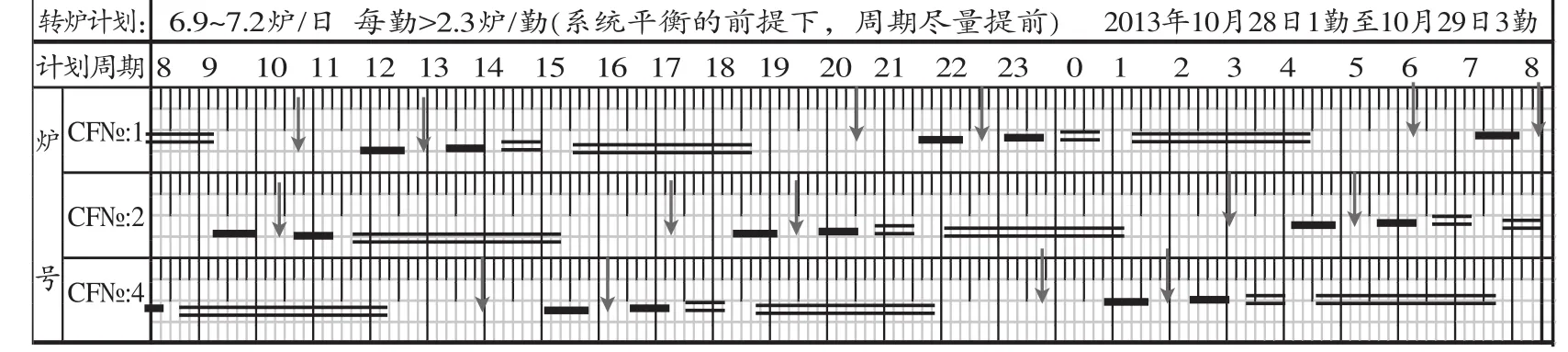

(1)根據金隆閃速爐及轉爐的工序配合特點[5],增加B期破段吹煉作業方式(如圖1)。

圖1 調整后的轉爐作業計劃表

調整B期作業方式,加快轉爐出銅及出銅后的維護速度,要求閃速爐提前放冰銅,在B期吹采取破段作業,利用破段時間進行直投,相當于節省該爐一次直投的時間,同時另外一臺轉爐S1期提前送風,能夠將一臺爐S1至S2間的作業間隙有效利用為另一臺爐的B期吹煉時間,從而提升風管利用率,達到提高日產爐數的目的。

(2)提高殘極加料機利用率,保證物料入爐數量并減少直投作業。

提高殘極加料機利用率,以前的作業制度為每一個B期加一組銅絲或其他物料,在破段的作業制度下,要求B期開風后迅速加完第一組,后續繼續帶整物料,準備第二組,增加20t以上殘極物料處理量,減少1次停風直投時間。

(3) 調整行車作業順序,減少時間間隔。

在新的作業計劃中,各期間隔時間有明確要求:S期間隔為45mins、S2-B間隔控制在20mins左右,B期至下一爐期開風時間縮短60mins左右,通過均衡FF放冰銅時間、規定B期開風直投物料量等,縮短非作業時間,提高作業效率。

4 改進運行效果

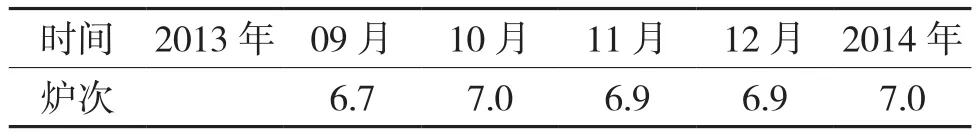

經過上述措施的執行與改進,到2013年第四季度,實現了轉爐安全高效生產,噴爐事故為零,經濟技術指標有明顯的提升,具體數據如表2。

表2 改進后日吹煉爐數統計

目前,爐數穩定維持在7.0以上,爐壽命平均達到250爐次以上,達到改造后的最好水平。

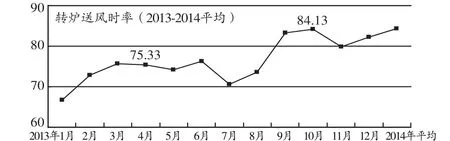

(1)送風時率:

轉爐送風時率由2013年年初的66.7%提高至目前的80%~84%,大大提高了轉爐工序的作業率,具體數據如圖2。

圖2 轉爐送風時率統計圖

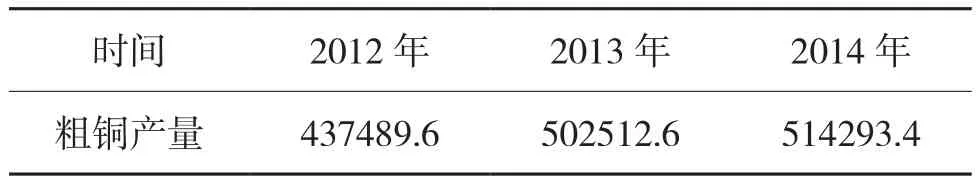

(2)產量指標:通過日吹煉爐數的提高,在降低單爐產量的情況下,粗銅產量指標仍然得到了提高。

表3 粗銅產量統計

5 結語

通過技術進步與操作改進,金隆公司銅轉爐日吹煉爐數在國內同行同等規模中處于領先水平,但是與國際一流水平仍存在一定差距,下一步將對轉爐送風因素、轉爐工藝自動控制、殘極加料及捅風眼機自動化等方面進行研究與攻關,進一步提高日吹煉爐數,實現環保、高效、智能化銅轉爐生產新模式。

[1]周俊.金隆閃速熔煉擴產后的運行實踐[J].有色金屬:冶煉部分,2009, 2:5-10.

[2]何建平.金隆轉爐高冷料率生產實踐[J].有色金屬:冶煉部分,2013, 2:49-51.

[3]黃輝榮.金隆公司300kt/a擴改工程吹煉工藝方案的論證[J].銅業工程, 2004, 3:19-22.

[4]宋修明.金隆公司挖潛改造的實踐及效果[J].有色冶煉, 2003,32(6):21-23, 47.

[5]廖文江.新型的豎爐工藝在銅冶煉中的應用[J].有色冶金設計與研究, 2011, 6:14-16.

[6]昂正同, 胡曉春.金隆轉爐銅锍吹煉的操作制度[J].中國有色冶金,2009, 4:23-25,48.

Production Practice of Converter Batches Improvement in Copper Converting Process

HE Jian-ping

(Jinlong Copper Co., Ltd, Tongling 244100, Anhui, China)

Converter smelting batches is a very important economic indicator in converter process.After completing the reform of production capacity of 350kt/a, the low converter batches in three-hot-two-blowing mode become the bottleneck in Jinlong.Through analyzing the converter production process, the solution was present.The production practice show that heats was improved from 6.0 times in 2013 to 7.0 times a day now through technical innovation and operation optimization

copper converter;blowing time ratio;converter batches;3-hot-2-blowing;operational optimization

TF806.26

B

1009-3842(2015)06-0036-03

2015-05-13

何建平(1986-),男,安徽懷寧人,工程師,主要從事銅冶煉技術管理工作。E-mail: hejp@jinlongcopper.com