老鋼鐵企業降低鐵水溫降的技術研究

賈啟超,劉常鵬,孫金鐸,馬文勇,李衛東

(1.鞍山鋼鐵集團公司規劃發展部,遼寧鞍山114021;2.鞍鋼集團鋼鐵研究院,遼寧鞍山114009;3.鞍鋼股份有限公司產品制造部;遼寧鞍山114021)

老鋼鐵企業降低鐵水溫降的技術研究

賈啟超1,劉常鵬2,孫金鐸3,馬文勇3,李衛東2

(1.鞍山鋼鐵集團公司規劃發展部,遼寧鞍山114021;2.鞍鋼集團鋼鐵研究院,遼寧鞍山114009;3.鞍鋼股份有限公司產品制造部;遼寧鞍山114021)

針對鐵水運輸過程鐵水溫度降低,造成煉鋼能耗上升等問題,通過對鐵水在運輸過程中的溫降測試分析,有針對性的提出并實施了“一罐到底”、“分次調鐵”、“定向調鐵”技術及“雙目標鐵水調度”模型,有效解決了鐵水運輸過程中溫降大的問題,轉爐兌鐵水溫度提高了36℃。

鐵水罐;溫降;雙目標鐵水調度模型

鐵水溫度的高低是帶入轉爐物理熱多少的標志,根據轉爐冶煉工藝,轉爐冶煉的熱量基本來源于鐵水的物理熱和化學熱,在化學熱一定的情況下,鐵水的物理熱是決定轉爐冶煉能否順利的關鍵因素,直接影響著轉爐的穩定操作和自動控制[1]。寶鋼等先進鋼鐵企業的兌鐵溫度達1 350℃左右,溫降在50~100℃,而傳統的老鋼鐵企業如鞍鋼受到工藝布局的限制,鐵水運輸一般采用敞口罐的運輸方式,鐵水在運輸過程中的時間較長、溫降高達150℃以上,造成鐵水兌轉爐溫度低于1 300℃,能源浪費嚴重,同時過低的兌鐵溫度甚至造成鐵水無法有效脫硫、扒渣及兌轉爐操作,影響生產順行。

鞍山鋼鐵公司在煉鐵和煉鋼工序間開展鐵水溫降調查工作,為提高轉爐兌鐵溫度,降低鐵水在傳輸過程中的溫降提供依據,同時也對提高鐵鋼操作的銜接度和緊湊性、降低鐵鋼比和鋼鐵工序系統能耗都具有極其重要的意義[2]。

1 鐵水運輸過程溫降的分析

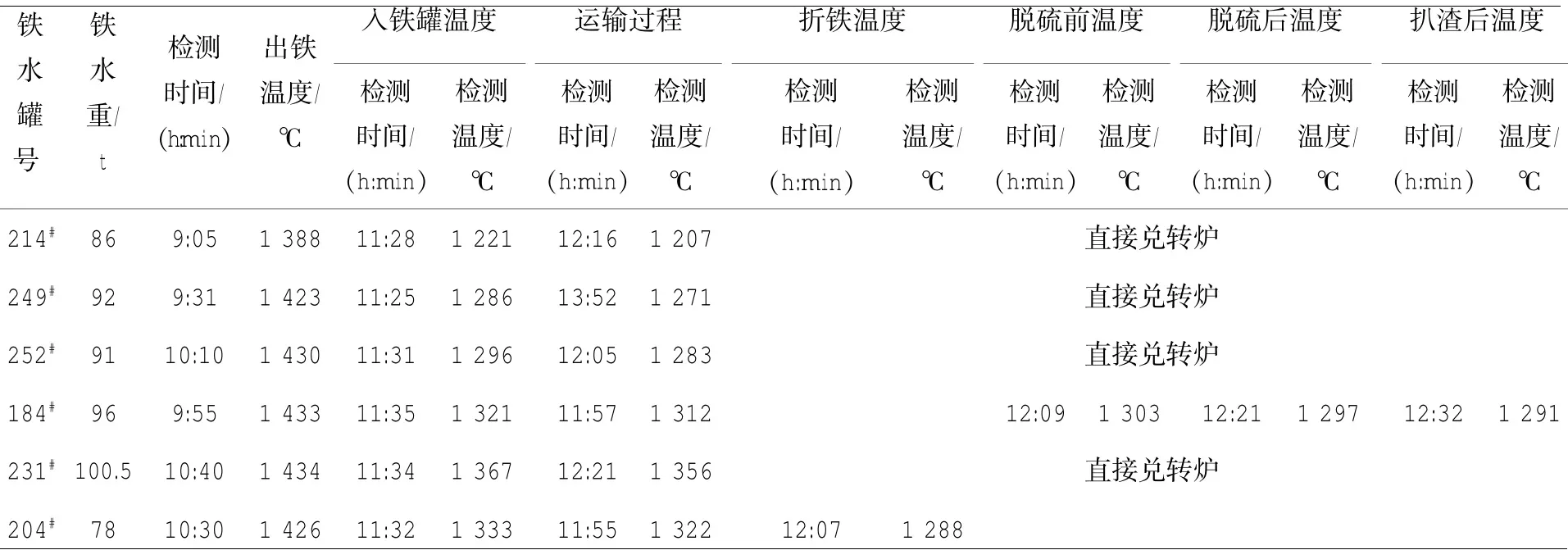

針對鞍山鋼鐵公司鐵水運輸過程溫降大的問題,通過快速熱電偶分別在高爐出鐵溝、高爐出鐵場外、煉鋼廠原料跨、煉鋼廠脫硫站、混鐵爐下等位置,對鞍鋼新4號高爐至煉鋼一工區的6個鐵水罐的鐵水溫度進行了測試,定量分析了影響溫降的因素,為減少和控制溫降提供依據。鐵水在傳輸過程中的時間和溫度變化見表1。

表1 鐵水在傳輸過程中的時間和溫度變化

由表1可知,鐵水在爐下出鐵及等待過程溫降是鐵水溫降最大的區域,該部分溫降占總溫降的61%,在高爐出鐵溫降和爐下等待過程的溫降中出鐵溫降占總溫降的38%,高爐下等待溫降占總溫降的23%。

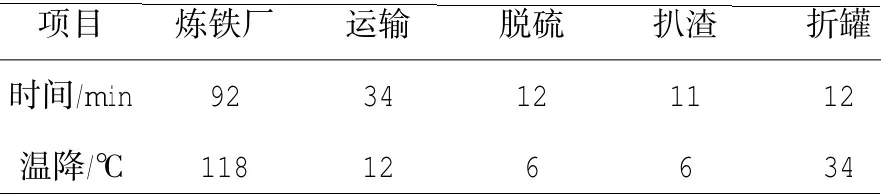

對鐵水在傳輸過程中的停留時間及對應的溫降進行統計、總結和分析,鐵水運輸過程的平均停留時間及溫降具體結果見表2。

表2 鐵水運輸過程的平均停留時間及溫降

由表2可知,鐵水在高爐爐下的等待時間最長,平均出爐及等待時間為92 min,溫降為118℃,溫降速率為1.28℃/min;鐵水在運輸過程中溫降速率為0.36℃/min,脫硫扒渣基本不受時間限制穩定在12~15℃之間;而折鐵過程的溫降時間為12 min,溫降為34℃。因此,折罐過程的溫降速率最大,高爐在爐下的出鐵及等待時間最長,絕對溫降最大,運輸過程由于鐵水表面有覆蓋劑保溫,其溫降速率較小,但伴隨運輸時間的延長,其溫度損失提高。

2 減少鐵水溫降的措施

通過以上測試可看出,解決鐵水在運輸過程中的溫降主要在于減少鐵水在爐下的等待時間、降低鐵水的折鐵率、減少鐵水運輸時間。因此,針對性提出“一罐到底”、“分次調鐵”、“定向調鐵”等三項技術,以解決鐵水溫降大的問題。

2.1“一罐到底”技術

“一罐到底”技術即通過改變罐的容積,統一鋼廠和鐵廠的鐵水罐形式,使鐵水罐與轉爐形成一一對應關系,做到同罐接鐵、脫硫、扒渣、兌轉爐等操作。

鞍山鋼鐵公司就該項技術摒棄了原有的100 t鐵水罐,統一了高爐和轉爐區域的鐵水罐形式,用120 t鐵水罐在高爐爐下接鐵、運輸、脫硫、扒渣直至兌轉爐操作。該項技術改變了原有的鐵水運輸流程,減少了鐵水罐向鋼廠鐵水罐折罐的過程,減少了兩次折罐,降低了鐵水在折罐過程中的溫降,有效解決了折罐過程溫降速率大的問題,原生產模式下的鐵水運輸流程如圖1所示,“一罐到底”模式下的鐵水運輸流程見圖2所示。

鞍山鋼鐵公司通過采用“一罐到底”技術,直接采用120 t罐運輸,統一罐型、統一砌筑標準、統一管理、統一維護后,新1號高爐、新4號高爐、7號高爐和11號高爐一罐制比率達到95%以上,直接提高鐵水兌轉爐溫度20℃左右。同時在鋼廠實現兩條鐵水線同時進鐵,消除了鋼廠受鐵間斷,提高了鋼廠接收鐵水罐能力,減少鐵水運輸過程等待時間和運輸干擾,使鐵水運輸及生產組織更為順暢。

2.2“分次調鐵”技術

“分次調鐵”技術的核心是在“一罐到底”的前提下,通過及時快速準確調整鐵水運輸線路,降低鐵路運輸的干擾,將高爐單次鐵水運輸通過兩次或三次調運至轉爐,保證鐵水快速運輸、快速周轉,減少鐵水在等待過程中的溫降。

根據鞍山鋼鐵公司老廠區高爐分配及轉爐受鐵狀況,開展“分次調鐵”技術的實施。試驗期間鐵水運輸狀況如圖3所示。

技術實施的前期試驗,共出鐵306次,完成分次調鐵264次,分次調鐵率達到86%以上,未實現分次送鐵共42次,其原因在于鐵水多未實現分次送鐵27次;出鐵罐數少未實現分次送鐵14次;車鉤未提開,致使未實現分次送鐵1次。

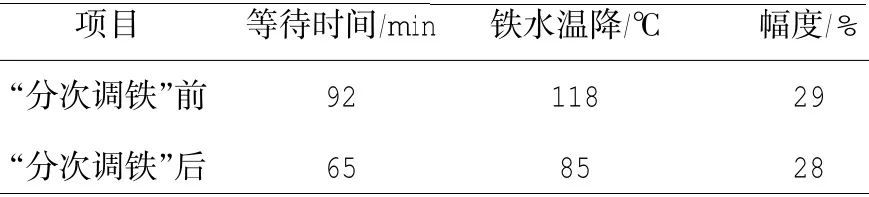

通過對分次送鐵前、后的鐵水溫度比較,采用“分次調鐵”技術可以有效減少鐵水運輸過程的時間及溫降。通過現場試驗結果來看,采用分次調鐵,轉爐兌鐵溫度可以提高33℃以上,“分次調鐵”情況下的鐵水等待時間及溫降見表3。

表3 “分次調鐵”情況下的鐵水等待時間及溫降

在高爐-轉爐工序全面推廣“分次調鐵”技術后,提高鐵水罐的日周轉率15%以上,有效減少重罐在鐵廠高爐爐下和鋼廠脫硫扒渣、轉爐爐前的等待時間,進而降低鐵水在運輸過程中的溫降。伴隨著鐵水“分次調鐵”技術的實施,企業的轉爐兌鐵溫度有了明顯的提高,對于轉爐多吃廢鋼,減少鐵水消耗,降低生產成本起到重要的意義。

2.3“定向調鐵”技術

“定向調鐵”技術即按照各轉爐和高爐的生產節奏、裝運時間,合理確定高爐-轉爐的對應關系,使每個煉鋼廠有固定高爐供應鐵水,從而使高爐供應給轉爐的鐵水運輸時間最短、鐵路干擾率最低。

通過對鞍山鋼鐵公司現有2座3200 m3高爐、4座2580 m3高爐及6座100 t轉爐、3座180 t轉爐實際生產數據的統計分析,在平衡高爐、轉爐產量的條件下,優化并確定了高爐-轉爐的對應關系,見圖4所示。

通過“定向調鐵”技術的實施,確定了高爐與轉爐之間的對應關系,降低了現場調度人員的勞動強度,減少了鐵水在運輸過程中的干擾率,在一定程度上減少了鐵水在運輸過程中的溫降,同時也對高爐和轉爐的操作提出了更高、更精細的要求。

3 “雙目標鐵水調度”模型

上述技術雖然有效提高了轉爐兌鐵溫度,但是也存在一定的局限性,原因在于鐵鋼計劃不匹配,鐵水在轉爐區域等待時間長,溫降較大。因此,將高爐出鐵溫度、出鐵量、重罐運行時間、重罐運行溫降、空罐運行時間、脫硫、扒渣時間、扒渣率、轉爐要求兌鐵量、兌鐵溫度等因素作為邊界條件,開發了雙目標鐵水調度模型,以保證鐵鋼生產連續穩定和保證鐵水溫降最小為目標,建立動態調度模型,確定高爐—轉爐每次鐵水運輸的行進路線,在不增加干擾率的前提下達到運輸過程最短,鐵水溫降最小的目的。它改變了傳統的 “以鐵定鋼”模式,實施了“以鋼定鐵”新模式。雙目標鐵水調度模型流程見圖5。

建模思路是按轉爐生產計劃(受鐵計劃)安排高爐出鐵計劃,并按“分次調鐵”、“定向調鐵”條件約束,實現鐵水總傳擱時間最短,進而實現鐵水溫降最小。“雙目標鐵水調度”模型的最終體現形式是“罐車時刻表”。以公司生產調度網為平臺,應用雙目標鐵水調度模型,首先通過ERP生產系統調入連鑄生產計劃,并形成轉爐生產計劃。形成后的罐車時刻表見圖6。

4 實施效果

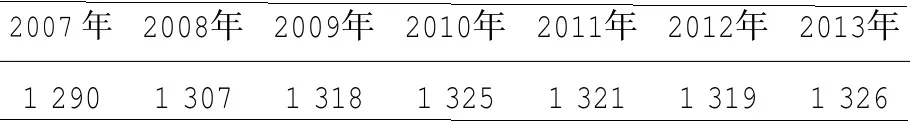

通過完成以上技術及“雙目標鐵水調度”模型的實施,轉爐兌鐵溫度由2007年的1 290℃,提高到2013年的1 326℃,提高了36℃,為轉爐多吃廢鋼及其它含鐵物料奠定了基礎,轉爐兌鐵溫度的變化見表4。

表4 轉爐兌鐵溫度的變化 ℃

5 結論

(1)通過對鞍山鋼鐵公司鐵水在傳輸過程中溫降大情況的測試分析,開發并實施了 “一罐到底”、“分次調鐵”、“定向調鐵”技術,進而取消了混鐵爐工藝,有效減少鐵水在傳輸過程的溫度損失,提高了轉爐兌鐵溫度,為轉爐多吃廢鋼及其它含鐵物料奠定了基礎。

(2)“雙目標鐵水調度”模型的開發及“罐車時刻表”的應用,摒棄了傳統的鐵水保障供給調度模式,建立了新的精細化鐵鋼生產調度管理模式,實現了鐵水運輸時間最短、溫降最小,進一步保證了轉爐兌鐵溫度。

[1]吳懋林,張永宏,楊圣發,等.魚雷罐鐵水溫降分析[J].冶金能源,2009(5):28-30.

[2]殷瑞鈺.冶金流程工程學[M].北京冶金工業出版社,2004.

(編輯 賀英群)

Study on Technology of Decreasing Temperature Drop of Hot Metal in Old Iron&Steel Enterprises

Jia Qichao1,Liu Changpeng2,Sun Jinduo3,Ma Wenyong3,Li Weidong2

(1.Planning and Developing Department of Anshan Iron&Steel Group Co.,Anshan 114021, Liaoning,China;2.Iron&Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning,China;3.Product Manufacturing Department of Angang Steel Co.,Ltd., Anshan 114021,Liaoning,China)

With regard to these problems such as high energy consumption in steelmaking due to the temperature drop of hot metal during transportation process,specific measures were proposed and taken including applying the same ladle from BF to BOF,transporting the hot metal by several times,supplying the hot metal to the same steelmaking plant from the same BF and using the model for the dual-target hot metal scheduling,which solves the problem of the big temperature drop during the transportation of hot metal and therefore the temperature of hot metal mixed into the BOF was increased by 36℃based on the test and analysis of the temperature drop of the hot metal in transportation.

hot metal ladle;temperature drop;model for dual-target hot metal scheduling

TQ522

A

1006-4613(2015)03-0031-05

賈啟超,高級工程師,1990年7月畢業于東北大學熱能工程專業。

E-mail:Jiaqichao2010@sina.com

2015-02-15