萬向鋸床的PLC控制及設計*

劉桂蘭

(婁底職業技術學院,湖南婁底417000)

萬向鋸床的PLC控制及設計*

劉桂蘭

(婁底職業技術學院,湖南婁底417000)

萬向鋸床解決了通用鋸床鋸切單一方向的缺點,介紹了萬向鋸床的設計工藝要求,液壓傳動原理,電機驅動電路和三菱FX2N-48MR系列PLC對萬向鋸床的總體控制方案。根據控制要求確定輸入/輸出設備,并進行I/O口分配,硬件接線和軟件梯形圖的設計,最后進行現場調試。

萬向鋸床;PLC控制;設計

0 引言

一般的鋸床采用電機拖動和液壓傳動,人工參與較多,并只能朝一個方向鋸切,為了解決常用鋸床的這些問題,設計萬向鋸床實現多方位鋸切,采用PLC控制實現過程自動化,提高其工作可靠性,以達到靈活而高效生產的目的。

1 萬向鋸床[1]的設計工藝要求

中小型萬向(金屬)帶鋸床通過裝在工作臺(可左、右、前、后移動定位)上可360°旋轉定位的夾鉗或電永磁吸盤的協調配合實現對加工胚料的精確對線固定,采用數控和光柵尺掌控運動鋸條的鋸切深度并可自動退出鋸切行程。實現對被機加工胚料的多方位鋸切,達到取代銑、刨、插床對非圓(矩形、多邊形、T形、十字形、叉形、V形、星形)類黑色金屬或有色金屬機械零件之部分機加工序。中小型萬向金屬帶鋸床適用于工件300 mm×300 mm×400 mm范圍內多方位平面構成的機械零件的鋸切成形,裝在鋸架上的主動鋸輪經4P 3 kW電動機、減速機驅動主動輪旋轉,張緊在主、從動輪上的鋸帶經導向器導向作垂直(或水平)快速鋸切移動。

推動鋸架沿主、副立柱導向作上(返回)、下(鋸切)移動的升降油缸行程450 mm,鋸架最大行程430 mm;回轉工作臺上工作平面上有五條T形槽,可固定厚度為100 mm的電永磁吸盤,或夾緊工件的平口鉗,也可安裝可傾斜45°的旋轉平臺(用于V形零件鋸切),鋸條齒面線最高位至400 mm×400 mm轉臺平面最大距離534 mm,轉臺左右移動量各50 mm(非對稱零件調節對線),前后移動量220 mm,作水平鋸切用。回轉工作臺選用煙臺環球HL TQ56400×400系列液壓手動等分轉臺改制,液壓抬起,手動旋轉,液壓剎車鎖位。鋸切深度(或水平長度)經光柵尺掌控,PLC編程指令實現液壓推動進刀。

2 萬向鋸床多向鋸切示范

2.1多邊形鋸切

此類零件最多,重點考慮快準。

2.2T形鋸切

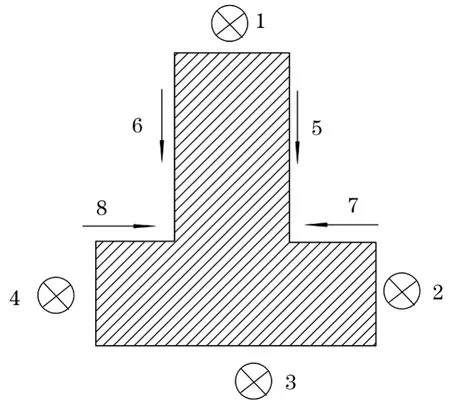

工藝路線如圖2所示:

(1)按矩形程序鋸切4刀;

(2)將工件摘下翻轉90°重新對線定位夾緊或吸牢,鋸第五刀,第六刀;

(3)再翻轉90°, 鋸第7刀;再翻轉90°第8刀;

(4)八刀成形。

圖2 T形工件鋸切工藝圖

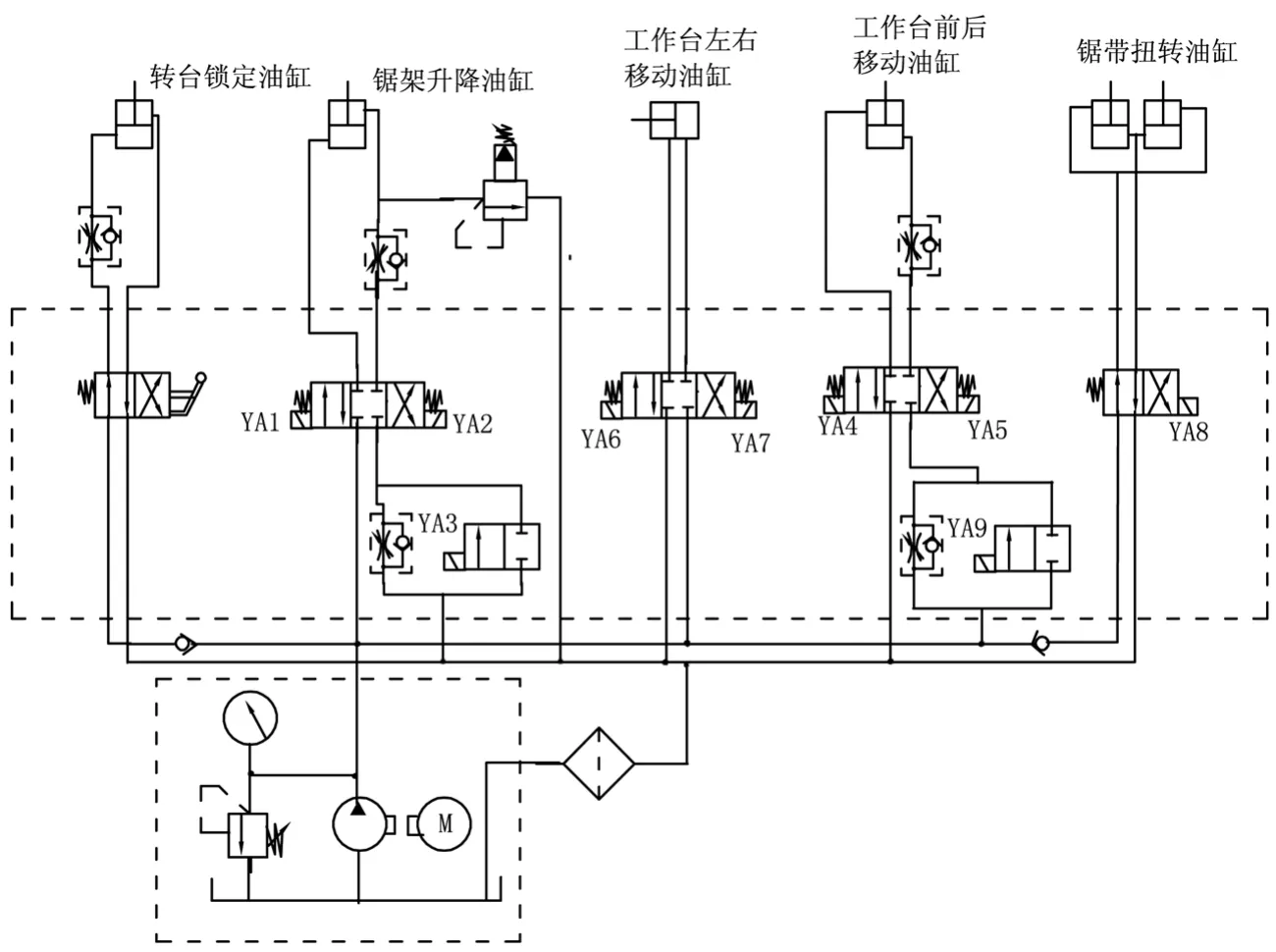

3 萬向鋸床的液壓傳動原理[2-3]

液壓傳動圖如圖3,鋸架油缸由三位四通電磁閥來控制,其中YA1、YA2控制升降,YA3控制鋸架快移,工作臺左右移動油缸由三位四通電磁閥中YA6、YA7來控制,工作臺前后移動油缸由三位四通電磁閥中YA4、YA5控制,YA9實現快移,鋸帶扭轉油缸由YA8控制,轉臺的鎖定和旋轉油缸由人工操作閥來控制。

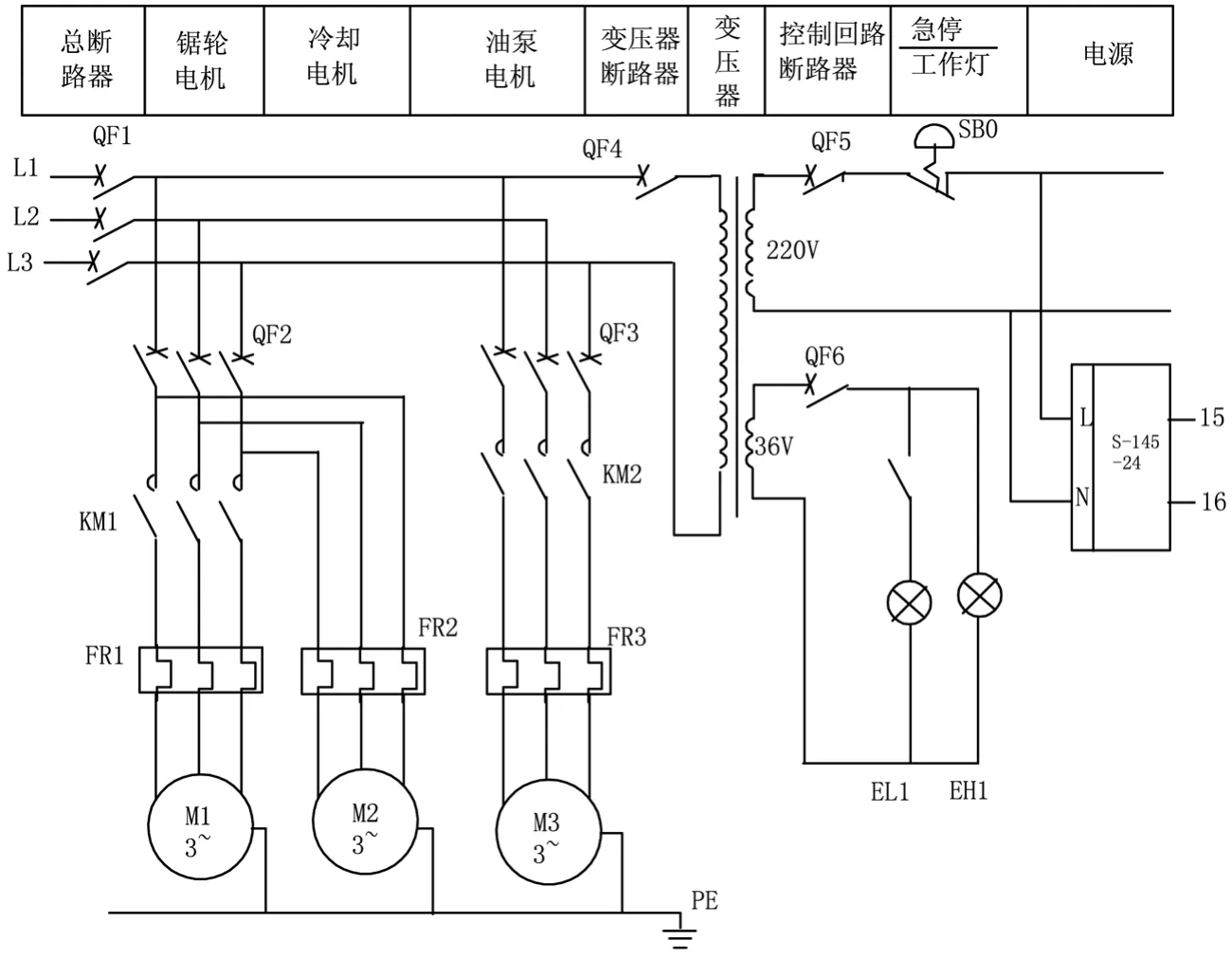

4 萬向鋸床的電機驅動主電路

萬向鋸床的電機驅動主電路[4]如圖4所示。

圖3 液壓傳動原理圖

5 萬向鋸床的PLC設計[5]

設計要求如下。

安裝在鋸架上的電動機經減速機的旋轉運動驅動主動輪帶動鋸條高速移動,鋸架經升降油缸驅動沿主、副立柱上下移動,向上為空載行程,向下為鋸切工作行程。鋸架可以在主立柱的設定位置操作油缸定位,鋸條經導向器調節可實行對工件的水平方向鋸切。工作臺沿直線軌前后移動,向后定為鋸切工作行程,向前定為空載返回行程,全部行程的數據由光柵尺采樣,經PLC編程設定實現自動對接配合。工作臺的左右移動是為非對稱零件對線定位設置的,無工作行程。建議工作行程要比返回空載對線定位行程來得慢一些,則非工作行程要定為快速移動。還要考慮斷鋸條保護及零點設置;工作臺前、后、左、右移動有互鎖功能。只允許有一個方向動作。鋸縫直線交叉線長度應增加0.1~0.15 mm來補償鋸架誤差。

圖4 電氣主電路圖

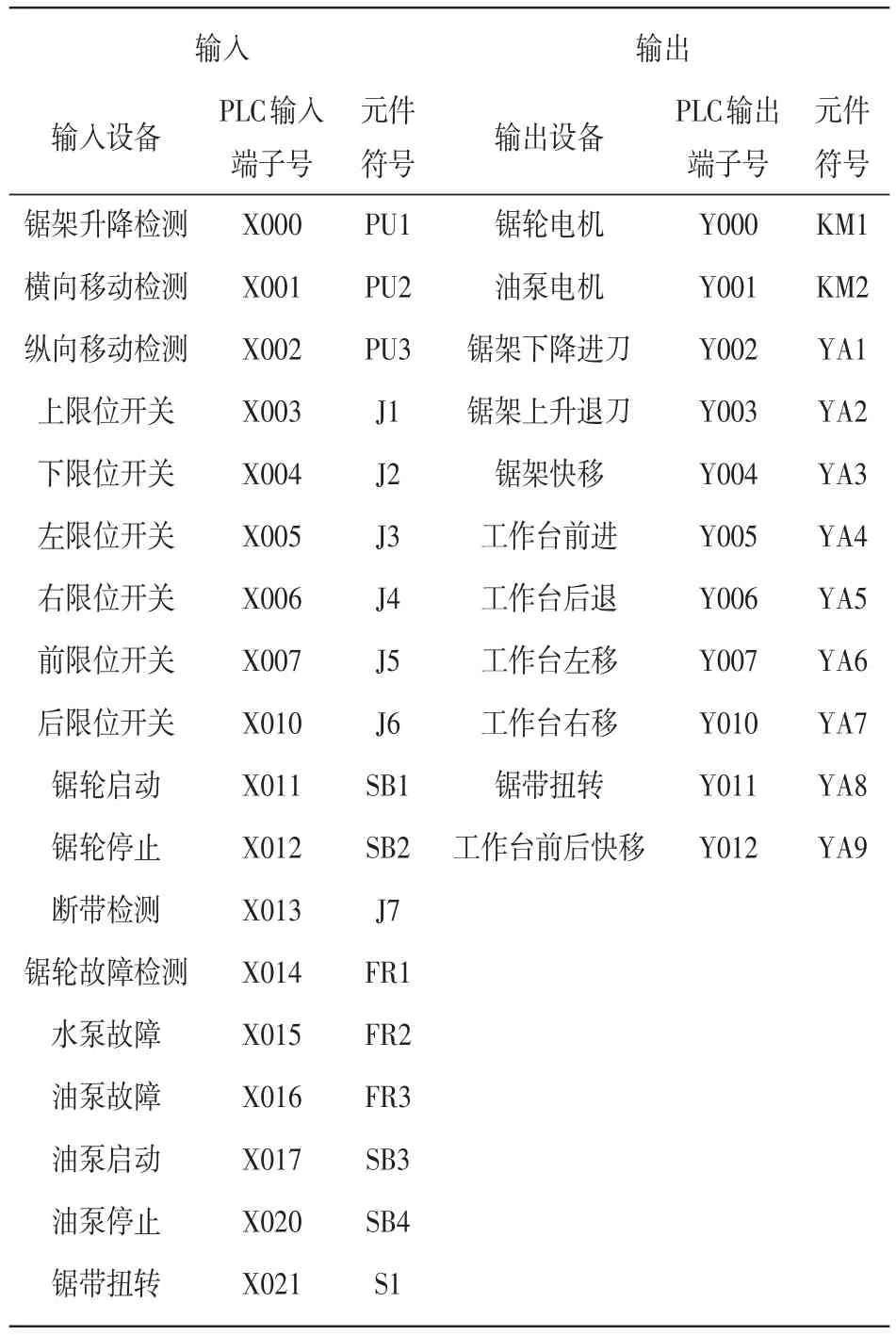

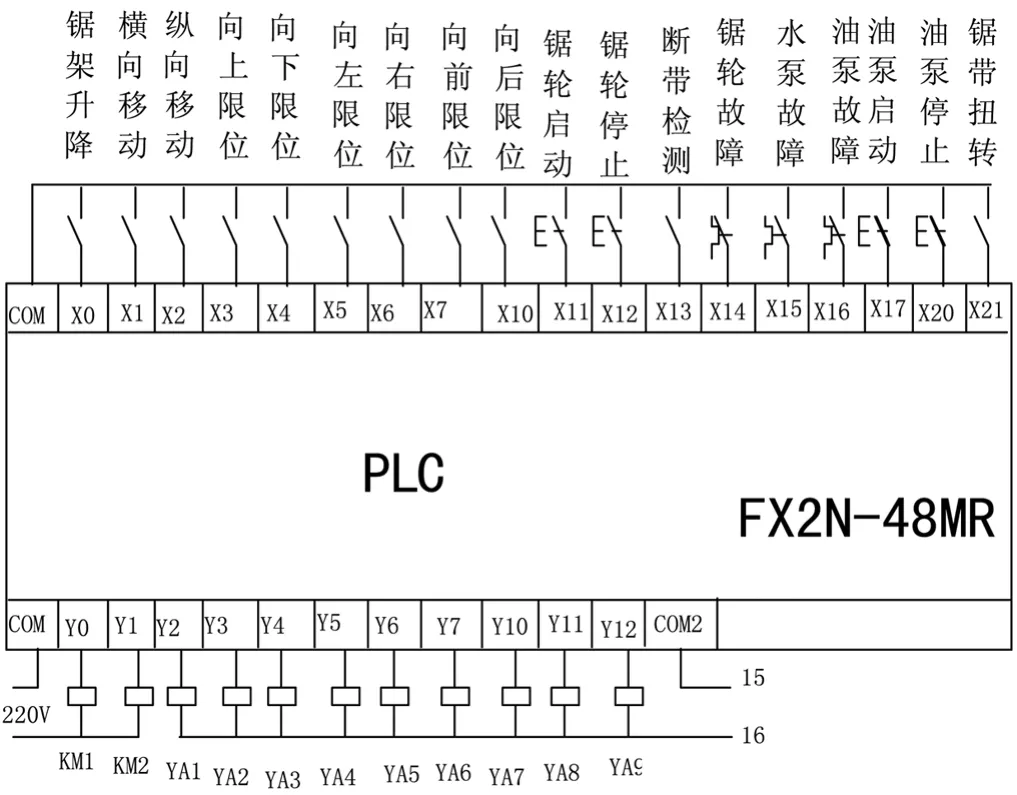

根據系統控制要求,把系統輸入輸出設備及PLC的I/O端子進行分配。其分配情況見表1。

表1 I/O口分配表

6 硬件接線圖

根據I/O口分配表確定硬件接線,其硬件接線如圖5所示。

圖5 硬件接線圖

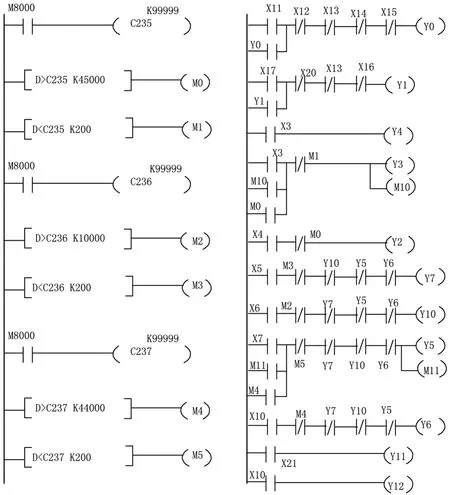

7 軟件梯形圖

PLC的軟件編程語言有梯形圖、指令表、順序功能流程圖和功能塊圖幾種。梯形圖是一種圖形語言,這種語言與硬件接線圖相對應(如梯形圖中的X011的邏輯狀態取決于SB1的開、閉狀態)。梯形圖是從繼電器——接觸器控制系統的電氣原理演化而來,它沿用了常開觸點、常閉觸點、線圈、定時器及計數器等術語,增加了一些簡單計算機符號。適合軟件的經驗設計法和邏輯設計法。系統控制要求的實現,盡量用程序來完成。可大大簡化硬件設施的接線。

本梯形圖的設計思路為:通過光柵傳感器檢測并轉換成脈沖信號,C235根據脈沖信號判斷鋸架升降位置,超過450 mm停止下降,并自動退回,退到0.2 mm處停止,C236根據脈沖信號判斷橫向移動位置,向左超過100 mm停止,向右不能超過0.2 mm處,退到0.2 mm處停止,C237根據脈沖信號判斷縱向位置,超過440 mm停止后退,并自動向前退回,退到0.2 mm處停止,數據的大小根據工件尺寸調整。X11、X12控制鋸輪電機的啟停,X17、X20控制油泵電機的啟停,如有斷帶X13起作用,鋸輪故障X14起作用,能使鋸輪電機停止工作而起保護作用。X3、X4、X5、X6、X7、X10為上下左右前后行程控制開關,實現鋸架、工作臺的運行方向。鋸架向下,工作臺向后有快移功能,工作臺左右前后有互鎖功能。X21控制鋸帶扭轉Y11。

圖6 梯形圖

8 PLC聯機調試

調試經過了靜態調試和動態調試,在現場先空載調試后再進行滿載調試。將以上設計好的PLC程序輸入到FX2N-48MR(FX2N系列PLC具有如下特點:1、集成型高性能;2、高速運算;3、安心、寬裕的存儲器規格;4、豐富的軟元件范圍)主機后,連接好輸入輸出設備和主電路,按照以上的步驟進行調試,調試過程全部通過,完全滿足萬向鋸床的設計要求。

9 結語

通過對萬向鋸床的設計和PLC控制,把樣機應用到生產一線上試運行,得到操作技術人員的一致好評,操作變得簡單而順手,同時,只要改變程序就能加工不同尺寸的工件,沒必要全程跟蹤和注意,降低了人的勞動強度,同時,不同方位的鋸切,可以加工較復雜的工件,增加了生產工藝要求和技術創新。能為社會創造一定的經濟效益。

[1]郭北濤.國內外金屬鋸床的現狀及發展趨勢[J].制造技術與機床,2004(2):32-33.

[2]梁應選.全自動金屬帶鋸床液壓控制系統設計[J].液壓與氣動,2008(5):59-60.

[3]楊久青.一種全自動金屬帶鋸床液壓控制系統設計[J].科技信息,2010(9):59-60.

[4]施振金.電機與電氣控制[M].北京:人民郵電出版社,2007.

[5]胡學林.可編程控制器應用技術:第二版[M].北京:高等教育出版社,2005.

PLC Control and Design of the Universal Sawing Machine

LIU Gui-lan

(Loudi Professional Technology Institute,Loudi417000,China)

the universal Sawing machine solved the single direction’s shortcomings of general cutting machine.this paper introduces designing requirements of universal Sawing machine,motor driving circuit and the principle of hydraulic transmission,using FX2N-48MR series Mitsubishi PLC overall controls the universal machine.According to the control requirements,determines the specific input/output devices,and I/O distribution,designs hardware connection and software ladder diagram,finally carries on the scene debugging.

universal sawing machine;PLC control;design

TP273

A文獻標識碼:1009-9492(2015)12-0110-04

10.3969/j.issn.1009-9492.2015.12.031

劉桂蘭,女,1974年生,湖南婁底人,大學本科,講師。研究領域:自動控制、電氣工程。

(編輯:向飛)

*湖南省教育廳科研一般課題(編號:15C1161)

2015-06-16