提高SCR脫硝裝置負荷適應性的可行性分析

康學占

(華潤電力(海豐)有限公司,廣東汕尾516468)

提高SCR脫硝裝置負荷適應性的可行性分析

康學占

(華潤電力(海豐)有限公司,廣東汕尾516468)

針對SCR脫硝裝置必須全天候運行以滿足NOx排放質量濃度要求的問題,分析了提高SCR脫硝裝置負荷適應性的可行性技術方案并進行了簡單對比。重點闡述了不降低鍋爐效率的省煤器分級改造和布置方案及實施,為運行機組的技術改造和新建機組設計階段提供借鑒和參考。

鍋爐;SCR裝置;負荷適應性;技術改造

根據國家發布的大氣污染物排放要求,鍋爐NOx排放質量濃度必須小于50 mg/m3,且要求鍋爐正常運行的所有工況都必須滿足排放限值的要求。由于SCR脫硝裝置催化劑運行有嚴格的溫度范圍,在偏離該范圍時不能投運。因此,必須要對現有機組進行技改,以提高低負荷時SCR脫硝裝置進口煙溫,滿足SCR脫硝裝置運行的最低溫度限值;同時還要保證改造后最高負荷運行時,煙氣溫度不能高于SCR脫硝裝置正常運行允許的溫度上限值。

2臺1 000 MW超超臨界機組鍋爐SCR脫硝裝置催化劑設計要求其進口煙溫在320~420℃,實際運行中機組在500 MW以下的低負荷運行時,省煤器出口煙溫已低于320℃,不能滿足SCR脫硝裝置安全投運的要求[1]。筆者從運行數據和催化劑的特性進行分析,介紹幾種提高脫硝投運率的技改方案,從改造效果、安全可靠性和對鍋爐效率的影響上分析各方案的優缺點,以省煤器分級改造作為解決辦法的首選,達到節能減排的目的。

1 省煤器布置和鍋爐設計、運行數據

1.1 省煤器布置

該鍋爐省煤器分成兩部分,分別布置于鍋爐后煙井的低溫再熱器和低溫過熱器下面,兩組省煤器工質側呈并聯布置。后煙井前后煙道中分別布置兩、三組省煤器管組,采用光管蛇形管,順列排列,與煙氣成逆流布置。

1.2 鍋爐設計數據

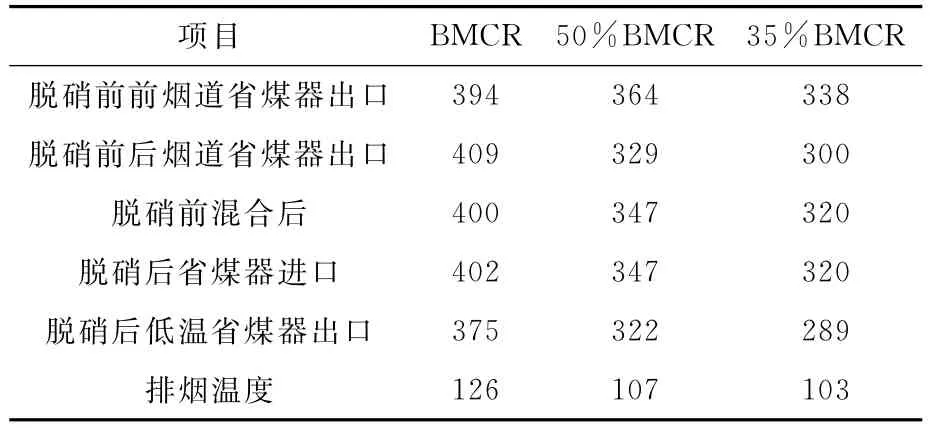

鍋爐設計的50%BMCR負荷時省煤器出口煙溫為308℃,已不能滿足SCR催化劑運行溫度≥320℃的要求。鍋爐設計的煙氣溫度見表1。

表1 煙氣溫度 ℃

1.3 鍋爐運行數據

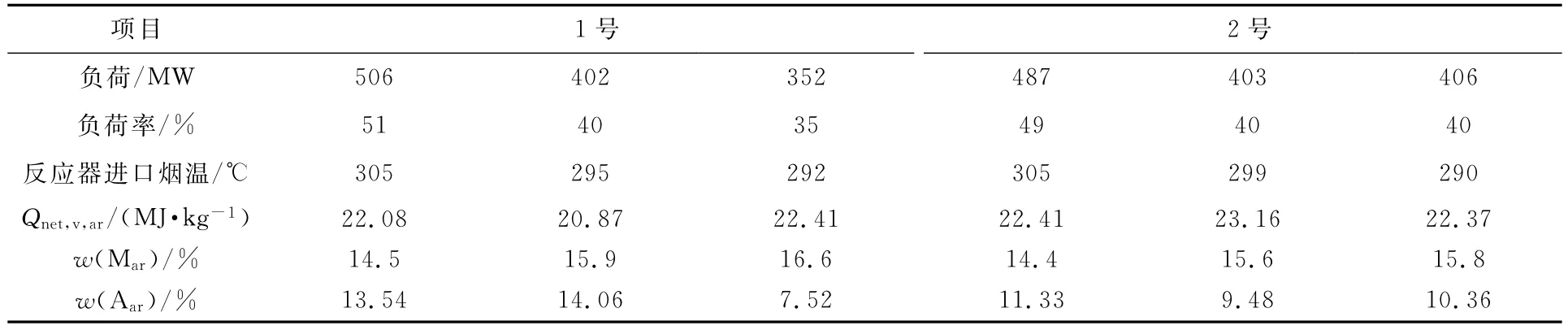

鍋爐在安裝SCR脫硝裝置后,實際運行中存在低負荷省煤器出口煙溫偏低,甚至低于SCR停止噴氨保護動作溫度(307℃)。鍋爐實際運行數據見表2。

脫硝裝置催化劑基材為TiO2,活性物質為V2O5、WO3。設計正常運行溫度為320~420℃,催化劑才具有良好的活性。當煙氣溫度低于307℃或高于427℃時,必須退出脫硝裝置運行[2]。

表2 鍋爐實際運行數據

結合設計數據和運行數據,并考慮實際運行工況可能存在的一定偏差,可以看出鍋爐在500 MW負荷以下時,SCR脫硝裝置入口處煙溫達不到要求。為保證脫硝設備在各負荷下均能正常投運,并考慮將來可能的煤種變化的適應性而增加一定裕度,需要對機組進行改造,將350 MW工況下省煤器出口的煙溫提高到320℃,同時BMCR負荷時,省煤器出口煙溫不超過405℃。

2 提高SCR脫硝裝置負荷適應性改造方案

2.1 改造方案的工作原理

提高SCR脫硝裝置的負荷適應性,提高其入口處煙氣溫度,通常采用的方案為:提高給水溫度、設置省煤器旁路煙道、設置省煤器水側旁路、熱水再循環和省煤器分段布置等。

2.1.1 提高給水溫度

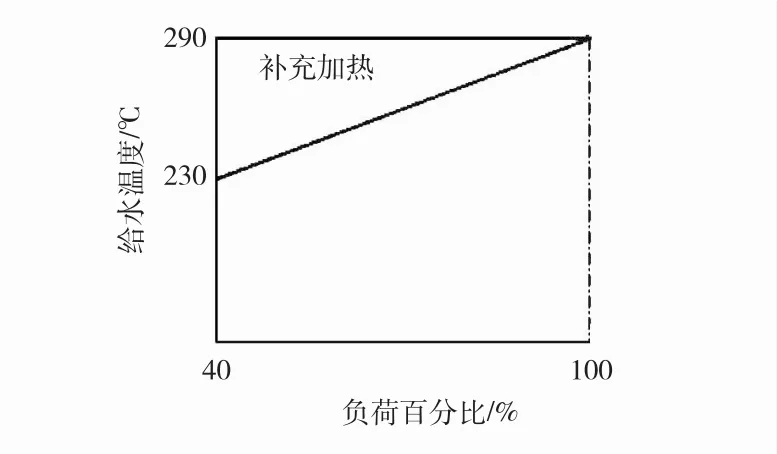

彈性回熱技術---可調式抽汽補充加熱鍋爐給水。

圖1為回熱抽汽補充加熱鍋爐給水原理圖。

圖1 回熱抽汽補充加熱鍋爐給水原理圖

該方案是選擇一個汽輪機合適的抽汽點,并相應增加一個抽汽可調式的給水加熱器。在負荷降低時,通過調節閥可控制該加熱器的入口壓力基本不變,從而能維持給水溫度基本不變。低負荷下省煤器入口水溫的提高,使其出口煙溫相應上升,可確保SCR脫硝裝置在全負荷范圍內處于催化劑的高效運行區,實現全天侯煙氣脫硝。

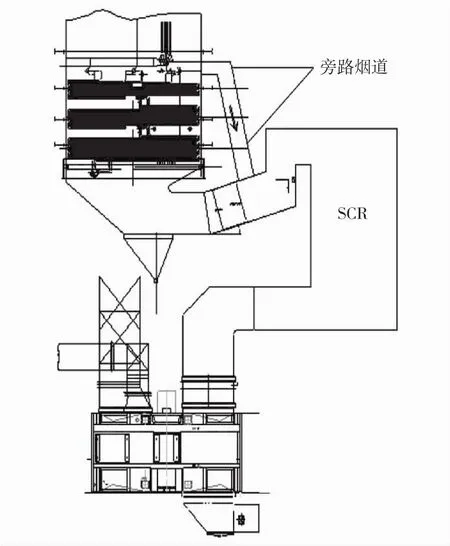

2.1.2 設置省煤器旁路煙道

設置省煤器旁路煙道方案原理見圖2。

圖2 省煤器旁路煙道方案原理圖

該方案是通過在煙氣進入省煤器的煙道后墻壁上開孔或拉稀后包墻管,抽一部分煙氣引至SCR脫硝裝置進口煙道處,在低負荷時,通過抽取較高溫度的煙氣與省煤器出口煙氣混合,使低負荷時SCR脫硝裝置進口處煙氣溫度達到320℃以上。

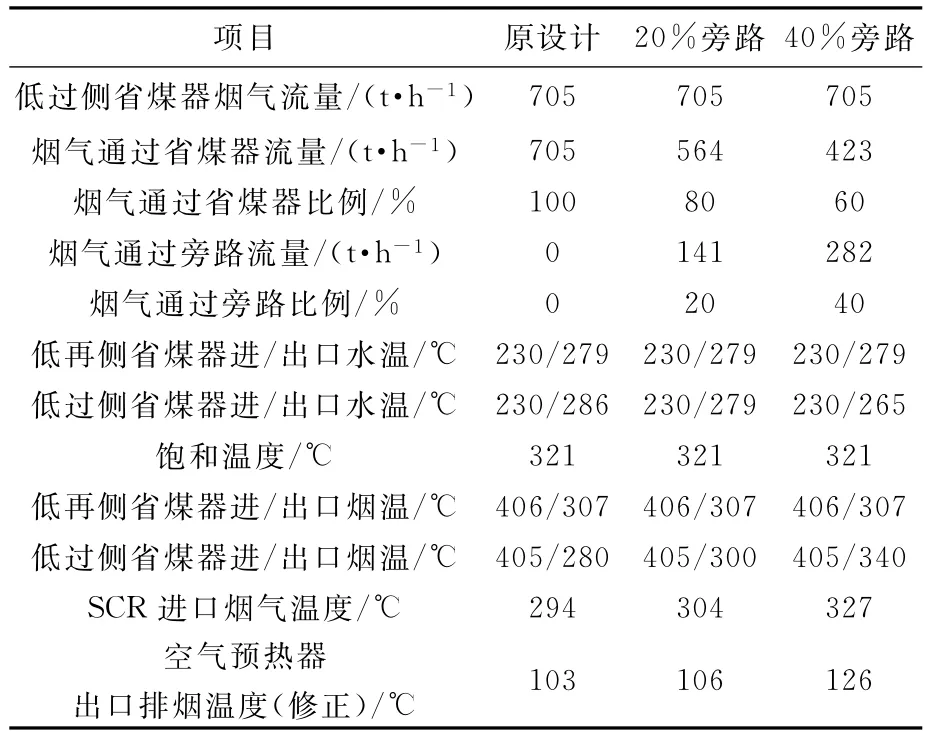

針對該項目鍋爐受熱面布置的情況,按照350 MW負荷下抽掉20%、40%低過側省煤器煙氣流量計算了幾個工況,結果見表3。

表3 省煤器旁路煙道方案計算結果

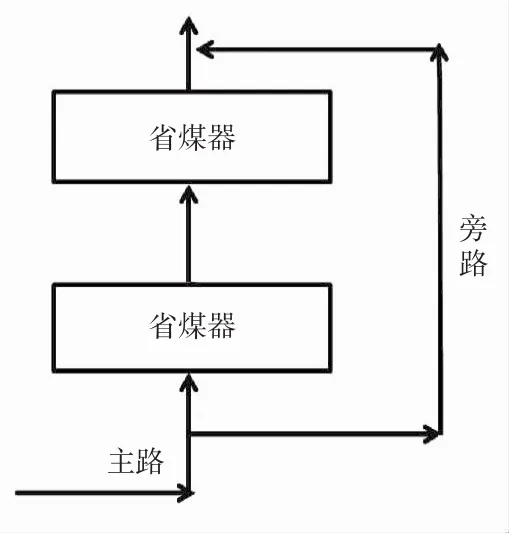

2.1.3 設置省煤器水側旁路

設置省煤器水側旁路的原理見圖3。

圖3 設置省煤器水側旁路的原理圖

該方案是通過在省煤器進口集箱之前設置調節閥和連接管道,將部分給水短路直接引至省煤器出口集箱,減少流經省煤器的給水量,從而減少省煤器從煙氣中吸收的熱量,以達到提高省煤器出口煙溫的目的。

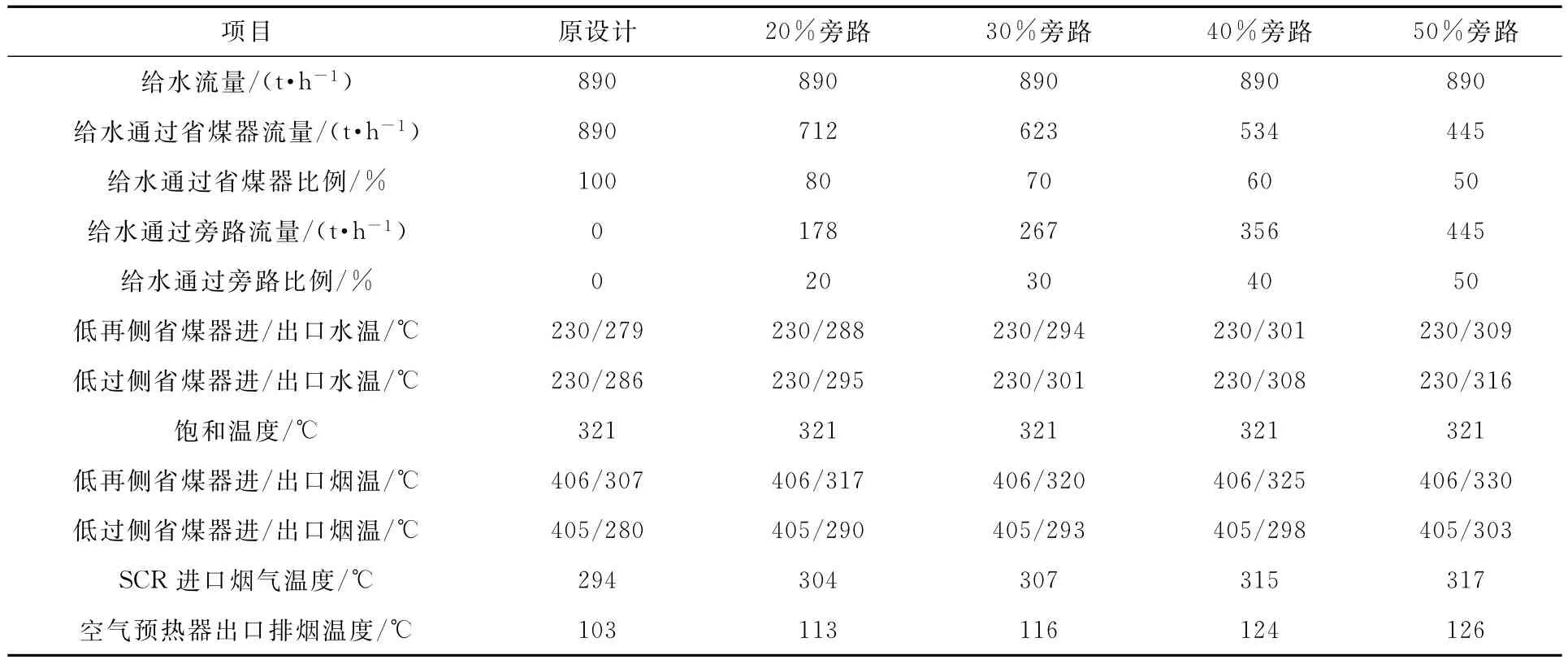

針對本項目鍋爐受熱面的布置情況,按照350 MW負荷下旁路掉20%、30%、40%、50%省煤器給水流量的幾個工況,計算結果見表4。

表4 設置省煤器水側旁路方案計算

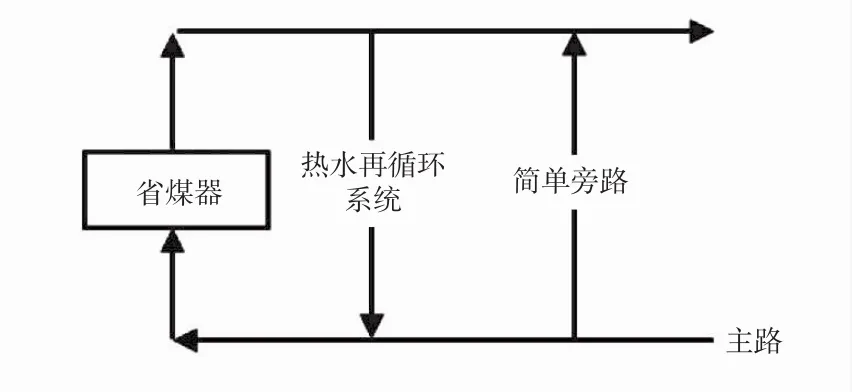

2.1.4 熱水再循環

省煤器旁路加熱水再循環方案的原理見圖4。

圖4 熱水再循環方案原理圖

該方案為省煤器水側旁路進一步發展方案。第一部分通過在省煤器進口集箱之前設置調節閥和連接管道,將部分給水短路,直接引至省煤器出口集箱,減少流經省煤器的給水量,從而減少省煤器從煙氣中吸收的熱量,以達到提高省煤器出口煙溫的目的;第二部分再通過熱水再循環系統將熱水送入省煤器,提高省煤器進口水的溫度,降低省煤器冷卻煙氣溫度的能力,從而進一步提高省煤器出口煙氣溫度。

該方案除了必須增加省煤器水側旁路的設備外,還需要一整套熱水再循環系統:再循環泵、連接管道、調節閥、截止閥,以及相應的輸水系統等。系統改造方案復雜,對運行控制要求將大幅度提高。

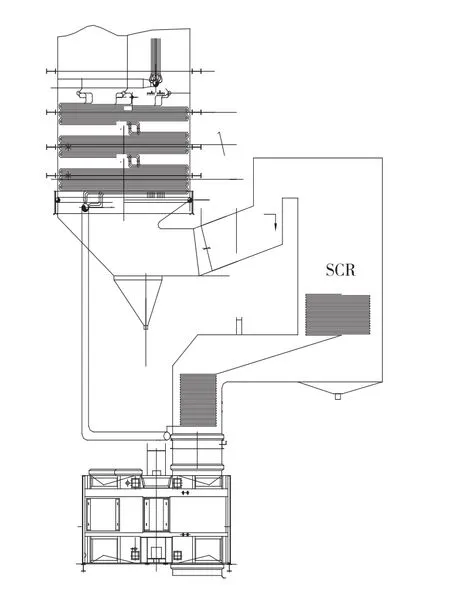

2.1.5 省煤器分級布置

省煤器分級設置方案原理見圖5。

圖5 省煤器分級布置方案原理圖

該方案在進行熱力計算的基礎上,將原有省煤器部分(靠煙氣下游部分拆除),在SCR反應器后增設一定的省煤器受熱面。給水直接引至位于SCR反應器后面的省煤器,然后通過連接管道引至位于SCR反應器前面的省煤器中。通過減少SCR反應器前省煤器的吸熱量,達到提高SCR反應器進口溫度在320℃以上的目的。煙氣通過SCR反應器脫除NOx之后,進一步通過SCR反應器后的省煤器來吸收煙氣中的熱量,以保證空氣預熱器進、出口煙溫基本不變,即在保證SCR最低穩燃負荷以上所有負荷正常投運的同時,保證鍋爐的熱效率等性能指標不受影響。

經過初步計算,經過省煤器分級后各負荷下進入SCR的煙溫見表5。

表5 省煤器分級方案煙溫計算結果 ℃

2.2 技術方案的比較

2.2.1 改造效果

提高給水溫度:

(1)解決了SCR低負荷運行的難題。低負荷下省煤器入口水溫的提高,使其出口煙溫相應上升,可確保SCR在全負荷范圍內處于催化劑的高效區運行。

(2)低負荷下汽輪機抽汽量的增加,提高了熱力系統的循環效率。

(3)顯著提高機組的調頻能力和調頻經濟性。在機組需快速加 (減)負荷時可使用抽汽調節閥快速減少(增加)抽汽量予以響應,待鍋爐熱負荷跟上后,再進行反向調節,最終仍滿足平均給水溫度不變。結合凝結水調頻技術,可使汽輪機主汽調節閥全開,補汽閥全關,機組調頻性能和變負荷經濟性顯著提高。

(4)提高機組調頻運行的安全性。由于鍋爐省煤器重達2 000 t,其巨大的蓄熱量可使其出口溫度在這調節過程中保持不變。而因省煤器及入口聯箱等均為碳鋼和低合金鋼,抗溫度變化(應力)能力遠優于采用合金鋼的過熱器、再熱器和相關聯箱等。故該調頻技術的安全性遠勝于傳統的汽輪機調節閥調節方法。

設置省煤器旁路煙道:

從表3可見,在350 MW時,旁路掉40%的低過側省煤器煙氣流量,可以使省煤器出口煙溫提高33 K,在旁路掉40%的流量后,SCR進口的煙氣溫度327℃,可以滿足高于320℃的目標。

設置省煤器水側旁路:

從表4可見,在350 MW時,旁路掉50%的給水流量,可以使省煤器出口煙溫提高33 K,此時SCR進口的煙氣溫度才剛剛達到317℃,沒有達到320℃的目標。

熱水再循環:

由省煤器水側旁路方案可知,水側旁路方案為其升級版,可以進一步提高省煤器出口煙氣溫度;但是在350 MW,保證省煤器出口煙溫滿足脫硝投運要求的前提下,省煤器出口溫度無法保證不發生汽蝕的安全裕度,也就是說,該方案也無法滿足項目要求。

省煤器分級布置:

從表5可見,鍋爐從BMCR負荷降至350 MW負荷,計算得出分隔煙道兩側省煤器出口混合后的煙溫從402℃降至320℃,完全可以滿足脫硝設備要求的工作煙溫范圍內,確保脫硝設備在各負荷下的正常投運。

2.2.2 安全可靠性

提高給水溫度:

(1)省煤器入口水溫的提高,使省煤器出口即水冷壁入口水溫也相應提高,減少了水冷壁入口欠焓,顯著提高了低負荷工況下的水動力特性,大大提高了水冷壁的運行安全性。

(2)省煤器出口煙溫的上升,通過空氣預熱器,相應提高了一次風和二次風的熱風溫度,即提高了制粉系統的干燥出力,又改善了低負荷下鍋爐的燃燒效率和穩燃性能,提高了安全性。

設置省煤器旁路煙道:

如果煙氣擋板的密封性能變差,可能在高負荷時有部分高溫煙氣從旁路煙道泄漏,直接進入SCR裝置,這時煙氣溫度將會出現高于催化劑最高允許溫度的風險,對于催化劑來說,將帶來致命的破壞;同時,由于在后煙井設置抽煙氣口,將會對后面整個流場帶來影響,省煤器的換熱可能會出現較大的偏差;高溫煙氣被旁路掉,導致省煤器吸熱不足,可能對整個汽水系統的熱量分配帶來較大的不利影響,影響鍋爐的出力、效率,甚至鍋爐的穩定性。

如果長期不在低負荷運行,也就是擋板門處于常閉狀態,可能會導致積灰、卡澀打不開,而在不需要打開的時候,卻無法密封,總之,性能非常不穩定。

設置省煤器水側旁路:

在旁路掉50%的情況下,低過側省煤器出口水溫為316℃,僅比該工況飽和溫度321℃低5 K,沒有足夠的過冷度,省煤器在運行過程中將會出現汽蝕,嚴重威脅省煤器的安全運行。

熱水再循環:

如采用此,省煤器出口的介質溫度將比省煤器水旁路方案更高,如果達到脫硝煙溫的要求,省煤器出口將達到該工況飽和溫度321℃,沒有足夠的過冷度,省煤器在運行過程中將會出現汽蝕,嚴重威脅省煤器的安全運行。

省煤器分級布置:

由于沒有增加多余的設備,僅僅將省煤器分成兩級,所以安全可靠性與改造前基本一致。

2.2.3 鍋爐效率

設置省煤器旁路煙道:

從表3可見,在滿足SCR入口煙氣溫度的工況下,鍋爐排煙溫度達到126℃,相比原設計排煙溫度103℃提高了23 K,鍋爐的熱效率將會降低約1.2%,對機組的經濟性影響較為明顯。

設置省煤器水側旁路:

該方案也導致排煙溫度升高,影響機組經濟性(熱效率可能降低1.2%)。

熱水再循環:

該方案也導致排煙溫度升高約23 K,影響機組經濟性(熱效率可能降低1.2%)。

省煤器分級布置:

從表5可見,省煤器分級后,從BMCR負荷到350 MW負荷,鍋爐的排煙溫度和改造前是一樣的,鍋爐效率沒有降低,對機組的經濟性運行沒有影響。

2.2.4 運行方式

設置省煤器旁路煙道:

隨負荷的變化、要求調整擋板開關及開度。設置省煤器水側旁路:

隨負荷的變化調整閥門開度,要啟停旁路系統的疏水系統。

熱水再循環:

隨負荷變化調整閥門開度和再循環系統的流量等。

省煤器分級布置:

與改造前無變化。

2.2.5 投資成本(按1臺鍋爐計)

設置省煤器旁路煙道約2 500萬元。

設置省煤器水側旁路約1 700萬元。

熱水再循環約2 500萬元。

省煤器分級布置約3 800萬元。

通過對幾種改造方案比較,并結合電廠實際情況,建議采用省煤器分級布置改造方案[3]。

3 省煤器受熱面分級布置改造的實施

3.1 割除現有省煤器受熱面

為提高進入脫硝設備的煙溫,需要減少鍋爐尾部的部分受熱面,根據計算結果及鍋爐現有受熱面的情況,考慮將低過和低再側的省煤器部分管組拆除。總拆除的省煤器面積為原省煤器總面積的38%左右。

受熱面割除后,進入脫硝設備的煙溫將提高,鍋爐排煙溫度也會升高,而鍋爐熱效率會下降,因此,需要在脫硝設備后設置省煤器受熱面,以吸收煙氣中的熱量,確保進入空氣預熱器的煙溫及排煙溫度低于或接近原來的設計值。

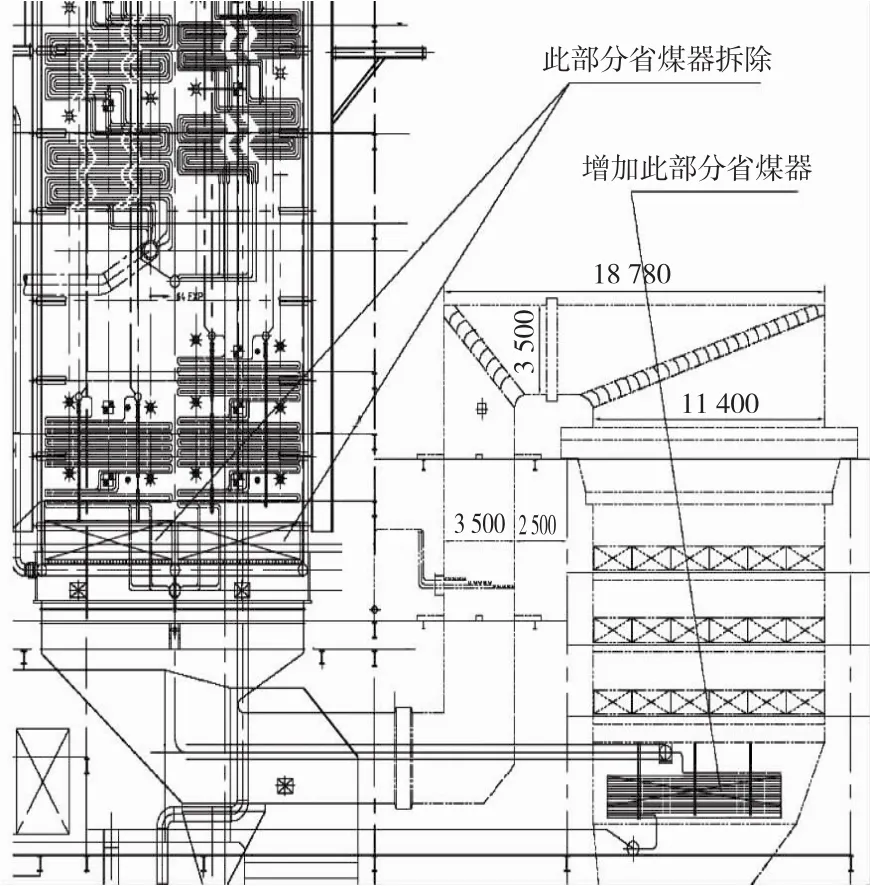

3.2 新增省煤器的布置

脫硝煙道分左右兩側布置,單側的催化劑工作區煙道在下部通過煙道截面收縮,通過連接煙道然后再通過膨脹節與SCR出口煙道連接,最終反應后的煙氣通過出口煙道進入空氣預熱器入口煙道,見圖6。

圖6 省煤器分級布置圖(單位:mm)

在上述形成的縮口煙道內設置省煤器,兩側煙道沿寬度方向布置省煤器,新增省煤器管子的換熱面積約為原省煤器總換熱面積的38%左右。兩側省煤器工質并聯布置,受熱面下端為進口,上端為出口,給水與煙氣逆向流動,受熱面進、出口設置集箱和連接管道,按工質流向,此受熱面作為省煤器系統的第一級受熱面,鍋爐給水先經過此受熱面加熱,然后引入原省煤器的給水進口集箱,因而原鍋爐的給水管道需要更改。

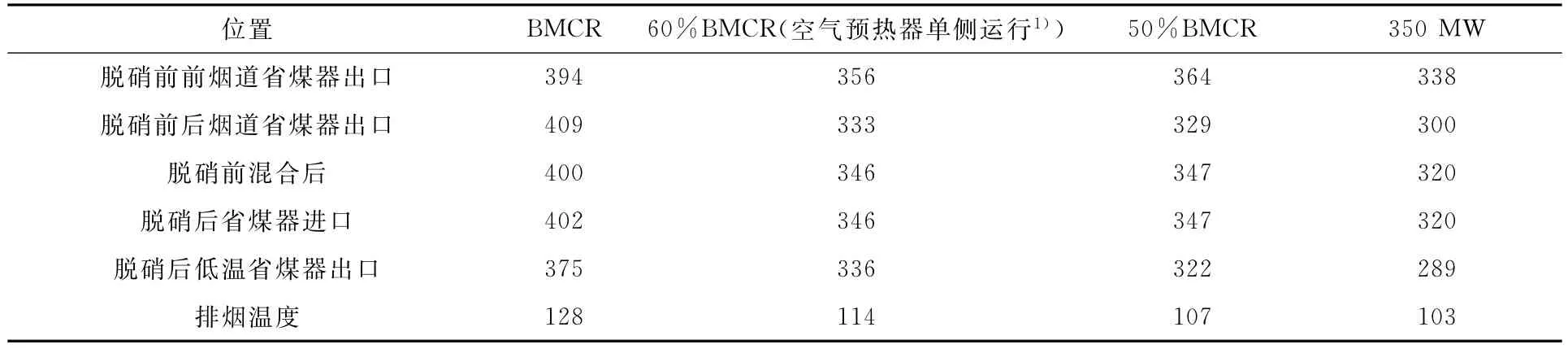

3.3 改造后鍋爐性能

對省煤器分級改造方案進行熱力計算,以確定省煤器受熱面的分級比例。改造后在BMCR負荷和350 MW負荷下的主要熱力數據見表6。

表6 改造后的省煤器出口煙溫數據 ℃

由計算結果可見:當鍋爐從BMCR負荷降至350 MW負荷時,分隔煙道兩側省煤器出口混合后的煙溫從402℃降至320℃。從實際運行數據看,負荷越高,省煤器出口煙溫比設計值低得越大,分級省煤器改造后,SCR入口處的實際煙溫在各負荷下的煙溫均在320~400℃,可確保脫硝設備在各負荷下的正常投運。

4 結語

(1)根據運行機組的實際情況,綜合經濟性和投資成本選擇最佳的改造方案,從而在鍋爐效率不降低或略有降低,SCR脫硝裝置實現全天候投運,滿足環保監管的嚴格要求。

(2)通過對運行機組省煤器受熱面的分級改造,既可滿足脫硝設備對煙氣溫度的要求,又不會造成排煙溫度上升、鍋爐效率降低。改造后汽溫、噴水量等鍋爐總體性能基本維持原狀,可作為SCR脫硝設備在各負荷下投運的改造借鑒。

(3)對于新建機組,在設計階段就要考慮SCR脫硝裝置全天候投運的問題,使機組在正常運行工況下NOx排放質量濃度均低于大氣污染物排放標準。

[1]陳進生.火電廠煙氣脫硝技術---選擇性催化還原法[M].北京:中國電力出版社,2008.

[2]王海.1 000 MW機組鍋爐SCR脫硝系統的運行優化[J].浙江電力,2013,32(12):55-58.

[3]樊征兵.2×1 000 MW超超臨界燃煤機組SCR負荷適應性分級省煤器改造可行性研究報告[R].廣東:廣東惠州平海發電廠有限公司,2014.

Feasibility Analysis on Improving Load Adaptability of SCR Denitrification Systems

Kang Xuezhan

(China Resources Power(Haifeng)Co.,Ltd.,Shanwei 516468,Guangdong Province,China)

In light of the problem that the SCR denitrification system had to operate in all-weather conditions to meet the NOxemission requirement,feasible technical schemes to improve the system's load adaptability were proposed and compared,with focus on the scheme of staged economizer retrofit and the application,which may serve as a reference for the retrofit of in-service units and the design of newly-built units.

boiler;SCR facility;load adaptability;technical retrofit

TK223.33

A

1671-086X(2015)03-0225-06

2014-08-20

康學占(1973-),男,技師,主要從事大型火電機組環保技術管理工作。

E-mail:kangxuezhan@crphf.net.cn