超超臨界燃煤發電機組大氣污染物超低排放方案選擇

李中存,徐剛華,楊美聰,于 飛

(1.皖能銅陵發電有限公司,安徽銅陵244011;2.上海發電設備成套設計研究院,上海200240)

超超臨界燃煤發電機組大氣污染物超低排放方案選擇

李中存1,徐剛華1,楊美聰1,于 飛2

(1.皖能銅陵發電有限公司,安徽銅陵244011;2.上海發電設備成套設計研究院,上海200240)

針對一臺1 000 MW擬建機組提出了大氣污染物治理措施,確定了超超臨界燃煤發電機組脫硝、除塵、脫硫等超低排放方案,以避免機組剛投產即需進行改造的局面。

火電機組;大氣污染物;超低排放

《煤電節能減排升級與改造行動計劃(2014-2020)年》要求加強新建機組準入控制,嚴控大氣污染物排放。國內東部和中部地區新建機組原則上達到或接近燃氣輪機組排放限值[1]:在基準氧體積分數φ(O2)=6%條件下,煙塵、SO2、NOx排放質量濃度分別不高于10 mg/m3、35 mg/m3、50 mg/m3。某擬建1 000 MW火電機組位于中部地區,為達到超前規劃,避免機組剛投產即需進行改造的被動局面,機組采用大氣污染物超低排放技術,使大氣污染物質量濃度排放限值達到燃氣輪機組標準。

1 原設計方案

原設計煙氣處理為全容量SCR脫硝+干式靜電除塵器(高頻電源)+石灰石-石膏濕法脫硫。污染物排放指標見表1。

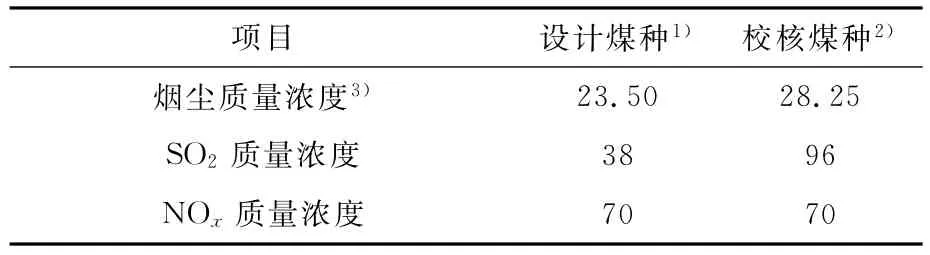

表1 原設計污染物排放質量濃度mg/m3

采用選擇性催化還原法(SCR)脫硝裝置,2+ 1層(備用層)蜂窩型催化劑,2層催化劑體積約860 m3。脫硝系統入口煙氣中NOx質量濃度為350 mg/m3,NOx脫除率不小于80%(備用層催化劑不投運),脫硝系統出口NOx質量濃度≤70 mg/m3。

采用2臺三室五電場靜電除塵器,每臺有效斷面積763 m2,比集塵面積(BMCR工況) 135.4 m2/(m3·s),且全部電場采用高頻電源,保證除塵效率大于99.85%。電除塵器出口煙塵質量濃度≤47 mg/m3(校核煤種為56.5 mg/m3)。

采用石灰石-石膏濕式煙氣脫硫工藝,空塔噴淋技術,塔內四層噴淋層,脫硫效率不低于96.2%,不設煙氣旁路系統和煙氣-煙氣再熱器(GGH),SO2排放質量濃度≤38 mg/m3(脫硫校核煤種為96 mg/m3)。脫硫裝置附帶50%的除塵效率,脫硫裝置出口(煙囪入口)煙塵質量濃度為≤23.50 mg/m3(校核煤種為28.25 mg/m3)。

2 超低排放方案

爐后大氣污染物超低排放方案:全容量SCR脫硝+低溫省煤器+低低溫靜電除塵器(高頻電源供電)+石灰石-石膏濕法脫硫+濕式電除塵器,不設GGH。具體參數見表2。

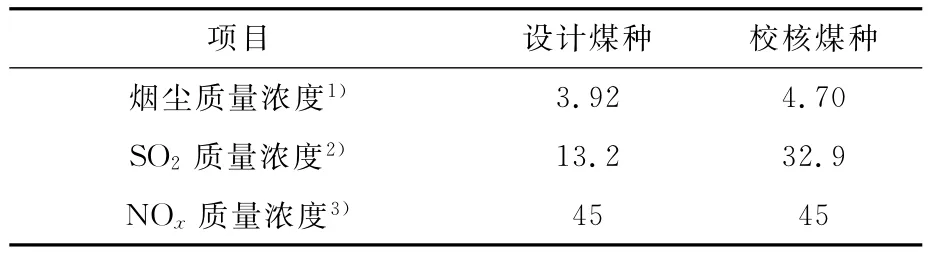

表2 大氣污染物超低排放質量濃度mg/m3

2.1 脫硝方案

采用鍋爐低氮燃燒技術,降低爐膛出口NOx質量濃度,保證鍋爐出口NOx排放質量濃度不超過250 mg/m3(φ(O2)=6%);脫硝采用全容量SCR工藝,液氨為還原劑。為適應機組運行期間煤質變化、保證鍋爐低氮燃燒器排放質量濃度的適度裕量,脫硝裝置入口NOx質量濃度取300 mg/m3,催化劑層數按“3+1”考慮(即三層催化劑層運行,一層催化劑層備用)。脫硝保證運行效率為85%,NOx排放質量濃度小于45 mg/m3,達到燃氣輪機排放要求。

2.2 除塵方案

2.2.1 低溫省煤器+低低溫電除塵器組合式除塵系統

在原電除塵器入口前設置低溫省煤器裝置,將進入電除塵煙氣溫度由128℃降至85℃ (設計值),原電除塵器改造為低低溫電除塵器。除塵器本體增設絕緣子熱風吹掃裝置,防止絕緣子結露;原灰斗電加熱更改為蒸汽加熱,加熱面積不少于灰斗2/3,確保灰斗內干灰下料順暢。

優化為低低溫電除塵器后,煙氣中的粉塵比電阻降低,煙氣的體積流量減少,除塵器比集塵面積增大至156.0 m2/(m3·s)(BMCR工況),保證除塵效率大于99.90%;同時煙氣溫度降低至露點以下,煙氣中的SO3與水蒸氣結合,生成硫酸煙霧附著在塵粒的表面而被附帶去除。

2.2.2 濕式電除塵器

在脫硫吸收塔和煙囪之間,增設一電場的濕式電除塵器(WESP),除塵效率大于75%。

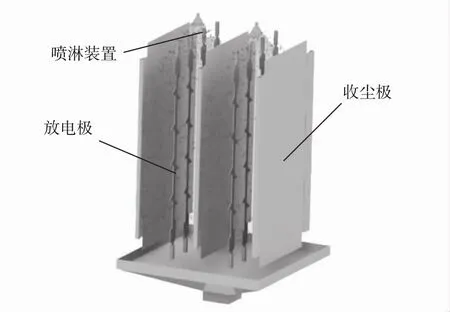

WESP對粉塵的捕集原理與干式電除塵器(ESP)相似,不同之處在于WESP取消傳統振打清灰方式,而用一套噴淋系統取代振打系統,或采用自身水膜自清灰技術。WESP通過水噴淋系統在陽極板上形成連續而均勻的水膜進行清灰,無振打裝置,流動水膜將捕獲的粉塵沖刷到灰斗中隨水排出。由于取消振打,避免了二次揚塵的出現,同時電場中有大量飽和水汽,可以大幅降低粉塵比電阻,提高運行電壓,因而能實現接近零排放,以達到WESP更高的收塵效率,脫除SO3、PM2.5等污染物的目的。

WESP原理見圖1。

圖1 WESP原理圖

2.3 脫硫方案

脫硫方案采用單塔雙循環石灰石-石膏濕法脫硫技術,脫硫效率不低于98.7%。

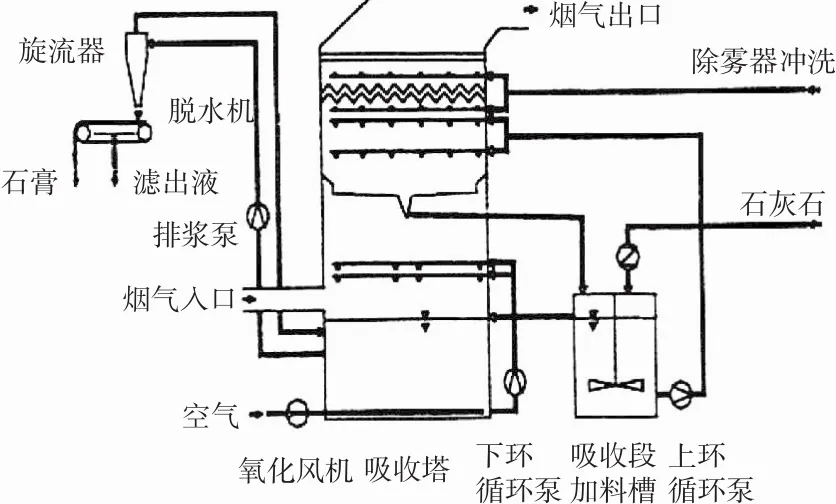

單塔雙循環技術吸收塔內設置收集碗,將吸收塔內噴淋層分為上下兩級,下級噴淋層共二層,上級噴淋層共四層。上下兩級噴淋層分別對應獨立的循環漿池,每級循環具有不同的運行參數。煙氣通過吸收塔后經過兩次SO2脫除過程。流程見圖2。

圖2 單塔雙循環流程圖

第一階段(下環回路)起預吸收作用,去除粉塵、HCl和HF,部分去除SO2,使第二階段不需面對HCl、HF和粉塵對吸收過程的有害效應。第一階段回路中,循環漿液p H值控制在4.0~5.0,保證充分的亞硫酸鈣氧化效果和充足的石膏結晶時間。第二階段(上環回路)主要發生CaCO3吸收SO2的反應,為優化吸收反應,p H值一般控制在5.8~6.4較高的水平,實現SO2高效率吸收,石灰石相對過量,可以應付負荷的變化,從而保證脫硫效率。

3 結語

采用超低排放措施后,機組運行中煙塵、SO2、NOx排放質量濃度分別為3.92 mg/m3、13.2 mg/m3、45 mg/m3,大氣污染物濃度排放限值達到燃氣輪機組標準,滿足了國家規定的排放限值要求。

[1]中華人民共和國國家質量監督檢驗檢疫總局,中國國家標準化管理委員會.GB 13223-2011火電廠大氣污染物排放標準[S].北京:中國環境科學出版社,2012.

Solution Selection for Ultra-low Emission of Air Pollutants from Ultra-supercritical Coal-fired Units

Li Zhongcun1,Xu Ganghua1,Yang Meicong1,Yu Fei2

(1.Wenergy Tongling Power Generation Co.,Ltd.,Tongling 244011,Anhui Province,China;2.Shanghai Power Equipment Research Institute,Shanghai 200240,China)

For a 1 000 MW ultra-supercritical coal-fired unit to be constructed,measures of air pollution treatment was proposed,including the determination of ultra-low emission schemes in the aspect of denitrification,dust removal and desulfurization,etc.,so as to prevent the unit from needing modification just after being put into operation.

thermal power unit;air pollutant;ultra-low emission

X51

A

1671-086X(2015)03-234-03

2014-09-04

李中存(1983-),女,工程師,主要從事火力發電廠基建及運行管理工作。

E-mail:13856297907@163.com