單臺兩段爐在多種生產負荷下的工藝調整

孟彥清(山西省大同煤礦集團煤氣廠,山西 大同 037001)

單臺兩段爐在多種生產負荷下的工藝調整

孟彥清(山西省大同煤礦集團煤氣廠,山西 大同 037001)

本文闡述了同煤集團煤氣廠制氣車間單臺兩段爐在多種生產負荷下的工藝調整。主要包括:1)單爐在不同生產負荷時循環時間的調整;2)生產中探火次數的調整;3)液壓系統的工藝調整;4)電捕焦油器和間冷器的使用調整。

兩段爐;循環時間; 探火; 液壓系統; 電捕焦油器

同煤集團煤氣廠制氣車間共有Ф3.3米水煤氣型兩段爐四臺,每臺兩段爐設計產氣量為7萬立方米/天,后來經過提產技術改造,單臺爐產氣量可達到8~9萬立方米/天,所生產煤氣主要是同煤集團煤氣用戶的氣源之一,另外,還給我廠炭化車間的直立爐提供加熱氣源,兩段爐同時為我廠5萬噸甲醇提供生產氣源,甲醇生產時,我車間需要4臺兩段爐同時供氣,甲醇停產時,我車間的煤氣量需求大約是3~8萬立方米的氣量,即一臺兩段爐就可滿足需要,但是,單臺兩段爐每天根據實際情況存在著不同的生產負荷,我們就需要根據不同的生產負荷,根據生產所需,隨時調整工藝,從而選擇合理的工藝,避免造成浪費及環境污染。調整主要包括以下幾個方面:(1)單爐在不同生產負荷時循環時間的調整;(2)生產中探火次數的調整;(3)液壓系統的工藝調整;(4)電捕焦油器和間冷器的使用調整。

1 工藝簡介

我車間兩段爐生產為連續性生產,原料為煤或焦炭,原料的加入由料位探測器控制,在料位低于給定界限后,自動由電動振料機經過兩段爐的上下翻板加入兩段爐,兩段爐上部為干餾段,下部為氣化段,原料在干餾段進行干餾,干餾后產生的熱量經過燃燒室后到達廢熱鍋爐,用于廢熱鍋爐生產蒸汽,干餾后的焦炭下移到氣化段后,與蒸汽發生制氣反應,生成水煤氣。

2 循環時間的調整

兩段爐生產為循環制氣,每個制氣循環過程為五個階段:二次吹凈階段、鼓風階段、一次吹凈階段、上吹制氣階段和下吹制氣階段。每個循環時間總量設定在240秒,每個循環時間固定,設計產氣量為每天7萬立方米左右,故若生產只需要較少產氣量時,多余煤氣就需放散,造成較大的浪費及環境污染。

上吹制氣階段、下吹制氣階段是煤氣生產階段,故也是煤氣生產量控制的主要階段,另外,兩段爐煤氣生產需要氧氣,氧氣的供給主要來自鼓風階段,所以,鼓風階段也是煤氣生產量控制的關鍵階段。

在上吹制氣階段,經過增熱器過熱后的蒸汽從水煤氣兩段爐底部進入爐內。在氣化段內,水蒸汽與灼熱的焦炭發生反應生成水煤氣。此高溫水煤氣向上通過干餾段,加入上吹冷卻器。

在下吹制氣階段,水蒸氣由兩段爐上部進入,在氣化段與灼熱的焦炭發生反應制取水煤氣,水煤氣進入下吹冷卻器,經過上、下吹冷卻器冷卻的煤氣,在煤氣總管匯合后送往凈化工段。

為了隨時調整產氣量需要隨時調整各生產階段的時間,故在DCS設計時,增加時間變量,每個循環時間總量設定在220s~300s范圍之間。每個循環以“二次吹凈階段”為開車的初始階段。使用C語言將五個階段的運行和時間安排進行編程。通過C語言對二段爐五個制氣階段的編程:

timers[2]表示一個周期時間,timers[4]表示每個階段的時間

(1)二吹凈階段

step3(運行步驟)=1 // step3為階段運行步驟

當timers[2]>T3M4HI(二吹凈階段計時設定值)時,step3=2;且timers[4]=0,階段時間清零準備進入下一階段。

(2)鼓風階段

step3=2 當timers[4] ≧T3M5HI(鼓風階段計時設定)時,

step3=3,timers[4]=0;準備進入下一階段。

(3)一吹凈階段

step3=3 當timers[4] ≧T3M4HI(二吹凈階段計時設定值)。step3=4,timers[4]=0;準備進入下一階段。

(4)上吹制氣階段

step3=4 當timers[4] ≧T3M4HI(二吹凈階段計時設定值)。step3=5,timers[4]=0;準備進入下一階段。

(5)下吹制氣階段

step3=5 當bu_5(下吹階段標志)=1時,end_3(制氣結束)=ON

TM010(制氣時間)= timers[2]

TM009(下吹制氣時間)= timers[2] -T3M4HIT3M5HI- T3M7HI- T3M8HI,同時設定剛剛結束的一吹凈時間TM008=0,為下一個循環做準備;timers[2]=0,timers[4]=0,step3=1。

(6)二次凈吹階段

step3=1 如果timers[2]≧T3M4HI時,則xhzqjs3(循環制氣次數)= xhzqjs3+1;step3=2,timers[4]=0;

TM004(二吹凈時間)= timers[2],TM009(下吹時間)=0,開始了新一個制氣循環。

在上述程序中,每一個階段的時間由于有時間變量的程序,是可根據實時工藝情況靈活調整,整個循環的運行時間是根據兩段爐的工藝要求可在220s~300s的范圍之內控制。

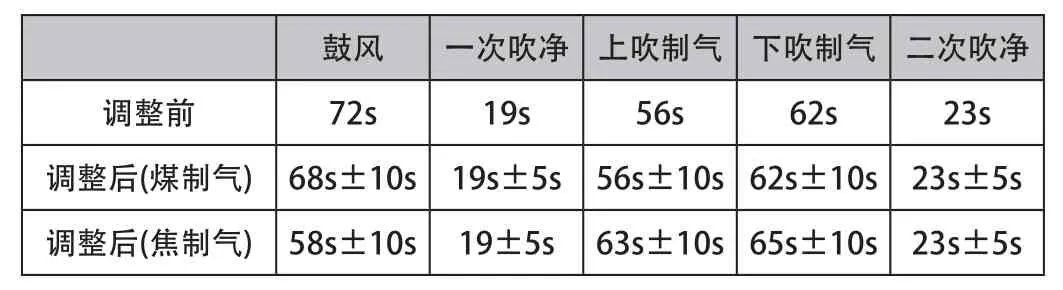

這樣就可以根據工藝情況靈活地調整各個階段的時間,如鼓風時間和上、下吹制氣時間,從而方便隨時根據生產負荷的大小控制產氣量的大小,當生產負荷增大時,可以適當的加大鼓風、上下吹制氣時間:當生產負荷減小時,可以適當的減小鼓風、上下吹制氣時間,調整前后循環時間對照表如下:

調整前后各階段時間對照表

3 生產中探火次數的調整

兩段爐生產為每日兩班制,每班按原生產設計需探火2次,通過探火操作,檢測兩段爐內有無粘結現象及兩段爐的火層、渣層高度,從而指導工藝的調節,每次探火均需停爐才能夠完成操作,這樣不僅對環境造成較大的污染,而且,工人勞動強度也較大,在生產中,發現生產正常時,生產負荷較小時,每班探火1次,就可以反映爐溫和火層情況,探火次數由原來的2次改為1次,如果探火時發現爐溫、火層不正常,爐況不好時或生產負荷較大時才需要再增加探火次數。

4 液壓系統的工藝調整

制氣爐生產煤氣時,各閥門的啟閉是很頻繁的,各閥門的啟閉依靠液壓系統控制,液壓系統的運行由DCS系統控制。我車間的液壓系統由2臺液壓系統組成,兩臺液壓系統分別承擔著不同的角色,控制著兩段爐的生產,其中一臺負責控制兩段爐的原料加入,另外一臺液壓站控制著兩段爐的爐篦運行,兩臺液壓站不可通用。在單爐低負荷生產時,兩臺液壓系統也必須同時運行,這樣無論檢修、保養任務還是系統的備品、備件量都對設備的管理提出很高的要求,且在電力、水資源、液壓油等方面造成很大的浪費。

所以我們從技術上著手,聯通兩臺液壓站,即在兩臺液壓系統的供油管路與回油管路之間分別安裝了一個聯通閥,從而可以在低負荷生產時,只開1臺液壓系統控制加煤和制氣爐各循環系統及爐篦的運行,減少設備運行臺數及材料消耗。大負荷生產時兩臺液壓系統又可以隨時同時控制,以滿足生產需要。此次液壓系統工藝調整由于我們做了充分的技術準備,在沒有影響正常生產的前提下順利完成,既保證了安全生產,又保證了正常供氣。

5 電捕焦油器和間冷器的使用調整

兩段爐生產的煤氣到達煤氣總管后,首先進入兩臺電捕焦油器,進行煤氣的凈化,接著進入三臺間接冷卻器,將煤氣冷卻到35℃左右,最后,再進入一臺電捕焦油器,使煤氣中焦油的含量達到標準要求,這樣,按照原生產工藝,煤氣的凈化需要開三臺電捕焦油器、三臺間接冷卻器,在單臺爐低負荷生產時,三臺電捕焦油器、三臺間接冷卻器同開,造成了較大的浪費。日常生產中,在小負荷生產時,根據對煤氣化驗數據分析,電捕焦油器任開一臺就可滿足生產需要,使煤氣中焦油含量低于10mg/m3。如果生產負荷加大時,根據煤氣化驗數據分析結果或煤氣質量不能符合要求,則需再增加電捕焦油器的使用數量,在日常生產中,通過對煤氣出口溫度的觀察,發現間冷器只開一臺就可滿足煤氣冷卻需求,只有生產負荷大,觀察煤氣出口溫度大于32℃時,不能符合煤氣溫度要求時,才需要再增加間冷器的使用量,這樣,既節約了設備,又節約了電力和人力。

6 結語

綜上所述,單臺兩段爐在多種生產負荷下的工藝調整,需要對生產工藝全面深入的研究和理解,對工藝洞悉及及生產的關鍵點把握,通過制定周密可行的實施方案,進行嚴格的工藝管理,為安全生產,正常供氣提供保障。

[1]《同煤集團煤氣廠制氣車間安全操作規程》[M].

[2]《放散控制系統(DCS)技術規范》[S].

[3]《液壓系統設計簡明手冊》[M].