復合材料薄片的靜動態性能分析

周新光 王理(蘭州石化職業技術學院, 甘肅 蘭州 730060)

復合材料薄片的靜動態性能分析

周新光 王理(蘭州石化職業技術學院, 甘肅 蘭州 730060)

利用ANSYS8.0軟件對復合材料傳動薄片進行了有限元仿真分析,并進行靜動態應力計算,得出薄片中螺栓孔周邊應力、應變沿路徑分布的狀態及變化規律,其結果對傳動薄片疲勞壽命計算提供了可借鑒的方法。

傳動薄片;有限元法;復合材料;應力云圖

機械傳動的主要部件聯軸器,即主動機和從動機之間的連接件,主要由兩端法蘭盤、中間節和傳動薄片組成。而薄片是傳遞動力的關鍵。目前國內外市場上的傳動薄片材料主要由多片不銹鋼片制成。在化工行業中,聯軸器的傳動薄片在實際工作中受到化工生產環境的不利影響。如復雜氣體(酸、堿、鹽等)的不斷侵蝕,造成薄片在交變載荷作用下,極易發生疲勞斷裂破壞,從而使薄片壽命大大降低[1~2]。本文從改變薄片材料性能的角度出發,將多層金屬薄片研制改為復合材料。并用ANSYS8.0軟件分析靜、動態應力的變化規律,從中研究比較薄片在不同材料下的影響因素,給復合材料傳動薄片提供一個更全面的設計依據。

1 薄片的力學模型

將八孔復合材料圓環薄片分割成四部分,取其中一部分作為研究對象,如圖1所示,進行應力分析[3~4]。因復合材料薄片是一個圓環整體,所以無片間相對運動引起的誤差。在薄片周邊截面上可進行約束固定處理。螺栓孔處可根據不同情況給定工作參數,確定軸向位移,固定徑向位移。薄片內外邊緣自由,小孔內邊緣采用剛性加固處理。

根據實際工況存在四種應力:

(1)安裝誤差引起的軸向彎曲應力 安裝誤差使薄片沿軸線方向發生彎曲變形,該變形位移加載在螺栓孔處的軸線方向上,可假定徑向位移和軸向位移不變。

圖1 模型簡化

(2)安裝誤差引起的角向彎曲應力 由于在軸線角向的誤差,使薄片沿軸線方向產生角向彎曲變形,此變形在薄片應力分析中十分重要,也是疲勞壽命的主要因素。螺栓孔在軸線上的位移量可根據角向偏差計算,固定軸向位移和徑向位移。

(3)慣性力造成的離心應力 高速旋轉中的傳動薄片所產生的慣性力在結構的應力計算中十分重要。可按f=(2πn/60)2rρ加載計算,方向沿徑向向外。圓環周圍假定無其他載荷作用,固定螺栓孔其他方向上的位移量。

(4)扭矩產生的薄膜應力 將扭曲造成的扭矩T,即產生的力平均分布給四個螺栓孔上, P=Tr/4,該力沿圓周作用于螺栓孔一側的中部,固定軸向和徑向位移。

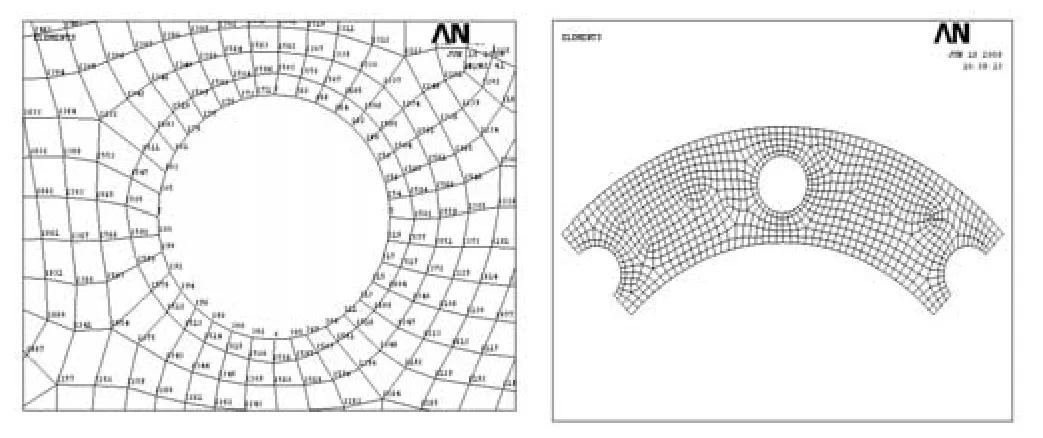

2 圓環四分之一處的有限元模型

由于所取研究對象為復合材料的圓環結構,根據薄片的力學模型簡化,可在ANSYS8.0中創建實體 模型。采用線性、層狀復合殼單元。如SHELL89進行有限元網格劃分,生成了有限元模型[5]。對復合材料薄片的研究是在宏觀結構尺寸上組成新的材料為依據,所以薄片各層間材料的參數與整體復合材料的參數有直接關系,8.0軟件的計算是以整體復合材料為研究對象進行的。復合材料具有很好的比剛性和比強性(彈性模量與質量之比、強度與質量之比)。聯軸器中的薄片,在實際工作中它與主動軸、從動軸和中間節的法蘭相連,并用多個螺栓通過小孔加以固定,所以采用剛性域處理。邊界條件和載荷可按簡化的力學模型給出。ANSYS8.0自動生成有限元模型,節點數為718、單元數836,在螺栓孔周圍應力梯度較大,單元小、節點密。遠離螺栓孔處,應力比較緩,單元大、節點疏,如圖示3、4 。節點編碼在不同計算流程中可能存在較小差異,但不影響靜動態應力的計算分析。

圖2 整體有限元模型圖 圖3 中間孔附近有限元模型圖

3 復合圓環薄片的應力分析計算

(1)結構尺寸和工作參數 ①單個薄片的結構是非金屬和金屬材料復合制成,厚度1mm。②圓環外徑280mm,內徑200mm,螺栓孔八個,孔徑20mm。③功率380kw,轉速3000r/ min。④安裝誤差要求:偏轉角[α] =2°,軸向位移[X]=3m。

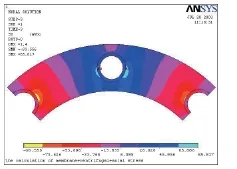

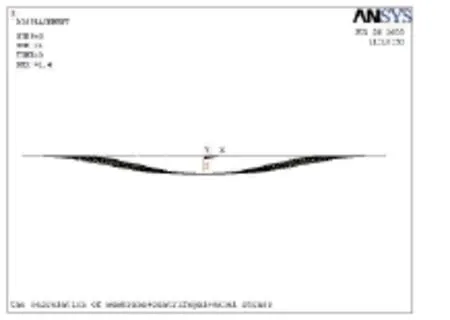

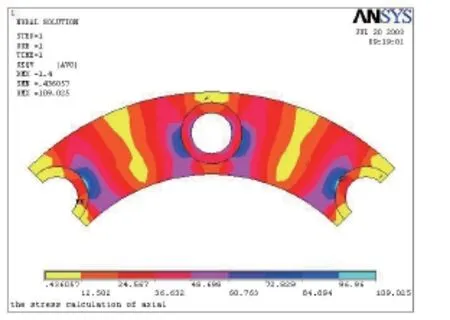

(2)應力計算 ①靜態應力計算。通過ANSYS8.0軟件計算流程,可得到各節點的應力分布云圖和應力數值。在這里給出了因軸向安裝誤差、離心慣性和扭矩三種情況同時發生時引起的總平均應力計算結果,并繪制出薄片的變形圖4和應力云圖5。由于三種載荷共同作用于結構中引起的應力不具有對稱性,所以這里給出了各種應力薄片的應力云圖。從應力云圖中可看出,最大應力σ1發生在小孔圓周上中部偏下部位,應力值110.34MPa,節點號73。最大的Misas應力σsq同樣在小孔圓周上中部偏下部位,應力值98.23MPa,節點號273。

圖4 三種組合引起的變形圖

圖5 三種組合引起的應力云圖s1

②安裝誤差引起的角向彎曲動態應力分析。從角向彎曲應力云圖6、7可以看出最大應力σ1發生在小孔圓周連接的上中部偏下處,應力值42.52MPa,節點號231,最大的Misas應力σsq同樣發生在該點,應力值37.23MPa。分析可知該點是薄片結構發生疲勞破壞的危險點之一。

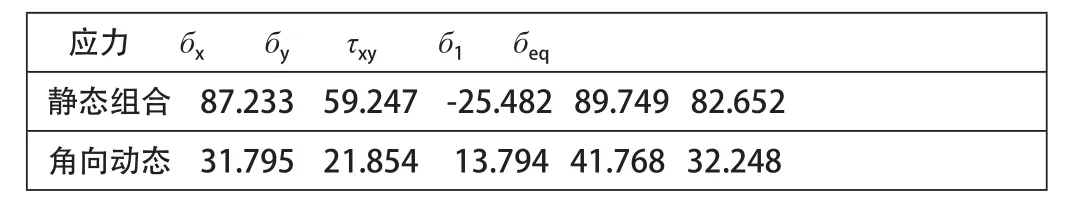

③最危險性能分析。從ANSYS8.0應力分布云圖靜動態節點數值分析比較,各項靜態組合、角向動態應力的最大值及所處的位置如下表所示。

表1 靜態組合 、角向動態的最大應力值

通過表中應力值和所處位置的分析,最危險的應力點在小孔內邊緣中部處,這個結果與復合薄片在實驗室傳動臺架上強制疲勞試驗結果吻合,也與金屬薄片在實際使用中所見斷裂失效破壞形式一致。

圖6 角向彎曲應力變化s1

圖7 角向彎曲應力mises

4 結語

通過分析計算復合材料薄片的性能,決定其結構壽命的主要因素有靜態平均應力和動態應力幅兩個方面,而應力幅是指動態應力角向位移引起的彎曲應力幅,影響比較大的是應力幅的數值[6]。平均應力是指離心應力、薄膜應力和軸向偏差應力的組和應力。在實際工況中,安裝誤差的調整、轉矩和轉速的變化等均對壽命產生明顯影響。另外復合材料的制造工藝缺陷也會影響其壽命。為了減少靜、動態應力,從傳動薄片的受力角度看,應盡可能減少安裝誤差,從而減少角向和軸向誤差。從薄片結構形狀上看,可采用復合材料的柔性特點,將圓環形狀制作成束腰型,這樣可大大減少彎曲應力,從而提高疲勞強度,延長有效工作壽命。

[1]徐啟清.鋼片撓性聯軸器的特性和設計[J].傳動技術,1999,19(3):39-42.

[2]申清潭.膜片式聯軸器失效機理探討[J].武漢冶金科技大學學報,1999,22(4):365-367.

[3]鄭勁,賈汝民.連續四邊形膜片聯軸器的疲勞分析與計算[J].石油化工高等學校學報,1996,29(2):123-125.

[4]申屠留芳,湯洪濤,王成軒.疊片聯軸器膜片應力及影響因素分析[J].機械強度,1998,20(4):276-279.

[5]申屠留芳,徐其文.軸不對中對疊片聯軸器應力的影響[J].威海工學院學報,1998,28(3):16-20.

[6]華軍,許慶余,張亞紅.應用局部應力—應變法計算聯軸器膜片疲勞壽命[J].工程力學,2000,17(4):132-136.

The analysis of the static and dynamic properties of the composite sheet

Zhou Xin-guang Wang Li (LanZhou Petrochemical Vocation College of Technology ,LanZhou , 730060,Gansu ,China)

Finite element simulation analysis on composite drive diaphragm using ANSYS8.0 software and calculation of the static/dynamic stress, obtain the stress/strain state and variation distributed along the path around the bolt holes on sheet,the result provides a reference method for fatigue life calculation of transmission sheet.

transmission sheetfi nite element method; composite; stress nephogram