基于Simulation的齒輪軸結構優化

蔣晶 王永 潘軍遠 郭鋼 史文杰 黃紅濤

(鄭州機械研究所,河南 鄭州 450052)

基于Simulation的齒輪軸結構優化

蔣晶 王永 潘軍遠 郭鋼 史文杰 黃紅濤

(鄭州機械研究所,河南 鄭州 450052)

分析某橋式起重機大車運行減速器齒輪軸的斷裂原因,利用Solidworks Simulation軟件對斷裂齒輪軸建立有限元模型,在對其進行靜力學分析的基礎上進行結構優化,改善齒輪軸的受力狀態,避免事故狀態再次發生。

Simulation;齒輪軸;有限元;結構優化

橋式起重機是企業中最常用的吊裝運輸裝備,直接影響到車間生產、設備檢修、貨物運輸等任務的正常完成。由于橋式起重機工作時間長、操作頻繁、工況惡劣,經常在重載下進行起動、制動、變速等操作,對傳動齒輪軸的沖擊很大,容易導致局部應力集中,造成斷軸事故發生[1][2]。文中對斷裂齒輪軸進行靜力學有限元分析,并根據應力狀態對其進行結構優化,最終比較兩種結構的應力狀態,為齒輪軸的結構優化設計提供科學合理的理論依據。

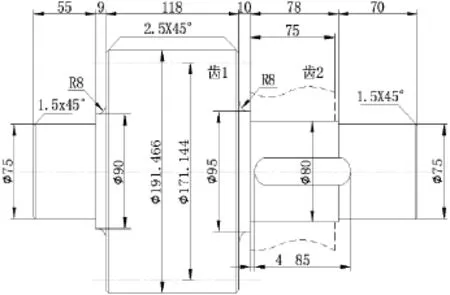

減速器齒輪軸的結構尺寸如圖1所示,齒輪軸轉速n= 147.98r/min,傳遞功率P=40kW,材料為42CrMo,調質處理HB269~302,齒輪相關參數如表1所示。

圖1 齒輪軸結構尺寸圖

表1 齒輪相關參數表

1 齒輪軸的有限元分析

1.1 建立三維模型

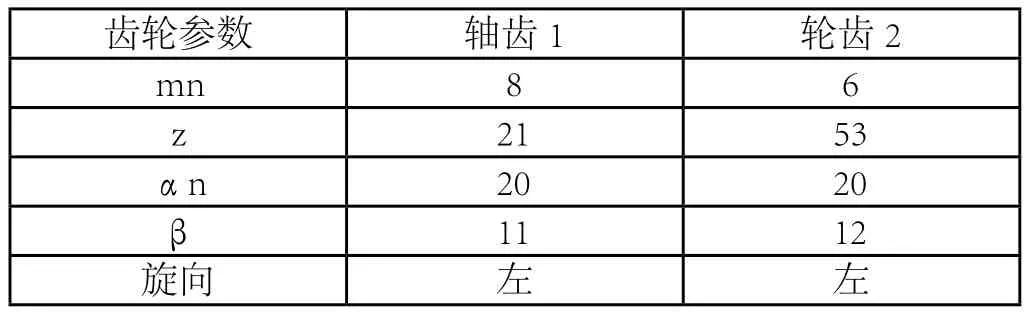

利用Solidworks創建齒輪軸的三維模型,如圖2所示;定義其基本屬性:彈性模量為206GPa,泊松比為0.29,質量密度為7.85g/cm3,屈服極限為600MPa。

圖2 齒輪軸三維模型圖

圖3 齒輪軸網格劃分圖

1.2 確定邊界條件以及施加載荷

在軸承安裝位置添加軸承支撐約束,使齒輪軸只能繞其軸線轉動,不能移動。對齒輪軸施加載荷,軸齒1載荷直接施加到工作齒面上,輪齒2載荷則按齒輪寬度中心的分度圓頂端沿坐標系方向分別施加圓周力、徑向力和軸向力。

1.3 劃分網格

采用Solidworks Simulation默認的二階四面體網格單元對齒輪軸進行網格劃分,對應力較集中的區域采取網格控制細化網格單元,如圖3所示。

1.4 結果分析

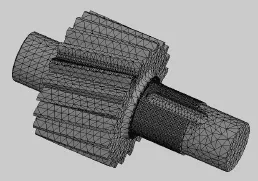

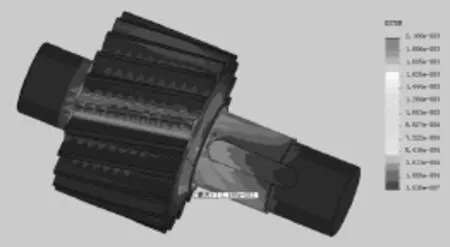

圖4、圖5、圖6、圖7分別是齒輪軸的Von Mises應力、合位移、等量應變、安全系數分布圖,結果顯示:齒輪軸的最大應力為540.6MPa,分布在靠近軸齒的軸肩過渡位置,安全系數僅為1.11,與實物的斷裂源位置相符;齒輪軸的最大位移量為0.292mm,主要集中在工作齒的邊緣區域。

圖4 齒輪軸應力分布圖

圖5 齒輪軸合位移分布圖

圖6 齒輪軸等量應變分布圖

圖7 齒輪軸安全系數分布圖

2 齒輪軸的結構優化

2.1 建立三維模型

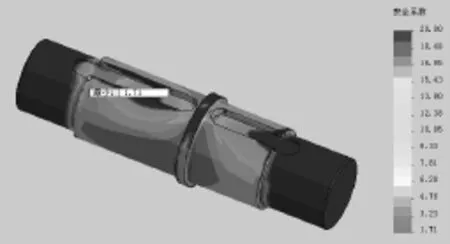

依據以上分析結果,對齒輪軸上應力集中較大的位置進行結構優化,將齒和軸分離開,增加軸肩過渡圓弧、各臺階圓角等,建立改進軸三維模型,如圖8所示。

圖8 改進軸三維模型圖

圖9 改進軸網格劃分圖

2.2 確定邊界條件以及施加載荷

同樣在軸承安裝位置添加軸承支撐約束,使改進軸只能繞其軸線轉動,不能移動。對改進軸施加載荷,輪齒1和輪齒2載荷均按齒輪寬度中心的分度圓頂端沿坐標系方向施加圓周力、徑向力和軸向力。

2.3 劃分網格

采用Solidworks Simulation默認的二階四面體網格單元對改進軸進行網格劃分,對應力較集中的區域采取網格控制細化網格單元,如圖9所示。

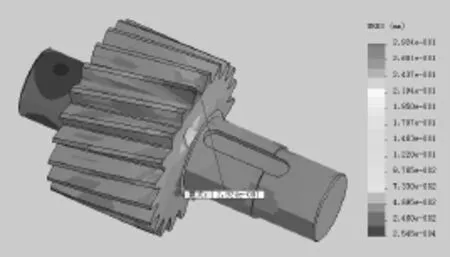

2.4 結果分析

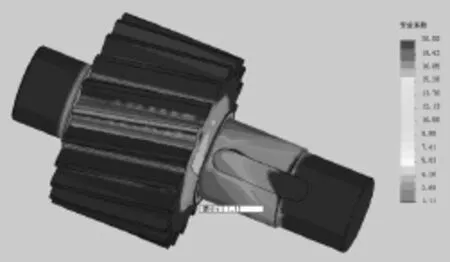

圖10、圖11、圖12、圖13分別是改進軸的Von Mises應力、合位移、等量應變、安全系數分布圖,結果顯示:改進軸的最大應力為351.3MPa,安全系數為1.71,最大位移量為0.203mm,分布在左端鍵槽的軸肩過渡位置。

圖10 改進軸應力分布圖

圖11 改進軸合位移分布圖

圖12 改進軸等量應變分布圖

圖13 改進軸安全系數分布圖

3 結論

本文通過對齒輪軸和改進軸進行靜力學有限元對比分析,從以上圖表可以看出改進軸的最大應力值降低到351.3MPa,最大位移量減小為0.203mm,安全系數提升到1.71,完全滿足軸的靜強度要求[3]。所以當齒輪軸齒部過大時,可以通過齒軸分離,同時考慮增加軸肩過渡圓弧及各臺階圓角等措施來提升該傳動軸的靜強度,以保證傳動軸的正常運轉,避免斷軸事故發生。

[1] GB6067-2010,起重機械安全規程[S].

[2] GB3811-2008,起重機設計規范[S].

[3] 成大先等.機械設計手冊.北京:化學工業出版社,2007.

U463.2

A

1003-5168(2015)11-031-02