多晶硅裝置用氫氣壓縮機設計分析

趙玉忱 潘峰 張士永 金鑫

【摘 要】生產出符合太陽能級或電子級要求的多晶硅要求氫氣介質的純度極高,不允許摻入任何雜質或其它氣體。為保證多晶硅氫氣壓縮機工作時介質的純度,使潤滑油、水等雜質不與介質接觸,本文在設計階段開展了多晶硅氫氣壓縮機的密封、腐蝕等方面的研究工作,經過充分研究、論證和分析,得出了在設計階段需要關注和解決的設計和工藝問題的關鍵所在,為設計滿足使用要求的多晶硅氫氣壓縮機提供了保證。

【關鍵詞】多晶硅壓縮機 填料 接筒 刮油器 冷卻器

【Abstract】 In recent years, with the rapid development of science and technology, polysilicon industry entered the stage of rapid growth of polysilicon industry in China has entered a new development platform.For meet the needs of the polycrystalline silicon solar energy level or electronic level, the purity of hydrogen gas medium is extremely high, does not allow mixed with any impurities or other gases, we adopted polysilicon hydrogen compressor design.Polysilicon hydrogen compressor design should not only guarantee the purity of medium, the lubricating oil, water and other impurities not contact with the media, but also guarantee the sealing of the process of medium makes it no lubricating oil or environmental pollution.But also in the design of back problems and matters need to pay attention to, in this paper, the polysilicon hydrogen compressor design were discussed, and some matters needing attention.

【Key words】poly compressor ;packing ;cylinder ;scraping the oil ;cooler

1 前言

目前國際上高純多晶硅制備方法主要采用的是改良西門子法(閉環式三氯氫硅氫還原法)和新硅烷法兩種化學方法。其中,改良西門子法在全球份額占80%以上。改良西門子法的生產流程是利用氯氣和氫氣合成HCl(或外購HCl),HCl和冶金硅粉在一定溫度下合成SiHCl3,分離精餾提純后的SiHCl3進入氫還原爐被氫氣還原,通過化學氣相沉積(CVD)反應生產高純多晶硅。大體可分為6個生產環節:SiHCl3合成、SiHCl3精餾提純、SiHCl3的氫還原、尾氣的回收以及SiCl4的氫化分離,而氫氣壓縮機在整個生產環節中有著至關重要的作用,是不可或缺的關鍵設備。

2 多晶硅氫氣壓縮機設計要求

為生產出符合太陽能級或電子級要求的多晶硅,氫氣介質的純度要求極高,不允許摻入任何雜質或其它氣體。油脂和水分對多晶硅的危害十分嚴重,實踐證明,整個工藝系統幾ppm的油含量就可能造成多晶硅反應速度減慢,產量降低,甚至硅反應停止。而水中含有大量的氯離子,氯離子對多晶硅的反應十分敏感。所以多晶硅氫氣壓縮機除油、脫脂及禁水特別重要。

多晶硅氫氣壓縮機介質中除H2外還含有HCl、SiHCl3及SiCl4,這三種介質都屬于有毒物質。其中HCl遇水有強腐蝕性;SiHCl3遇明火強烈燃燒,受高熱分解產生有毒的氯化物氣體。與氧化劑發生反應,有燃燒危險。易揮發,在空氣中發煙,遇水或水蒸氣能產生熱和有毒的腐蝕性煙霧;SiCl4受熱或遇水分解放熱,放出有毒的腐蝕性煙氣。對環境污染嚴重,用于傾倒或掩埋SiCl4的土地將變成不毛之地,草和樹都不會在這里生長。而且如果壓縮介質通過填料泄漏至曲軸箱,將使潤滑油發黑、變質,長期運行導致軸瓦、曲軸、十字頭等件磨損嚴重,降低使用壽命。

綜上所述,多晶硅氫氣壓縮機設計時不僅要保證介質的純度,使潤滑油、水等雜質不與介質接觸,還要保證工藝介質的密封性,使其不對潤滑油或環境造成污染。

3 多晶硅氫氣壓縮機特殊結構

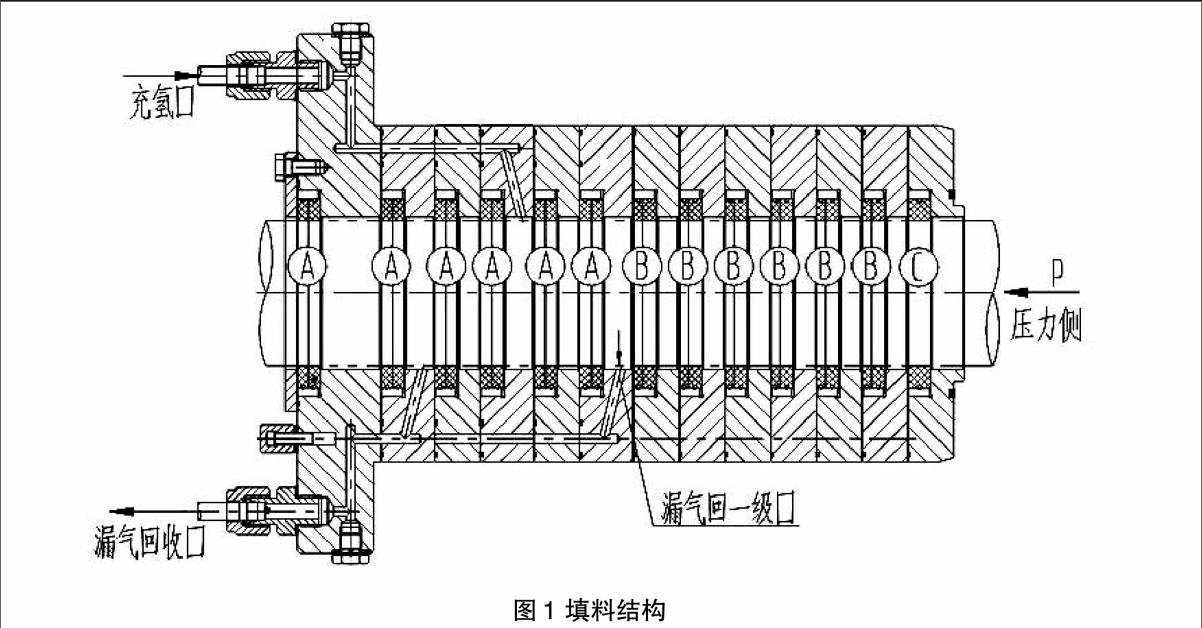

3.1填料結構

填料的作用為防止氣缸內的工藝介質沿著氣缸與運動著的活塞桿外圓面之間的間隙向外泄漏,主要由填料盒及填料環組成。多晶硅氫氣壓縮機的填料除了滿足密封性,還應保證工藝介質不被潤滑油、水等雜質污染,主要從以下幾方面考慮:

⑴填料不允許注油潤滑,填料環采用四氟無油潤滑元件。由于壓縮介質中含有硅粉,壓縮機運行過程中硅粉顆粒會進入氣缸填料,加速密封環的磨損,降低環的使用壽命。故填料環的材質需保證具有良好的導熱性及自潤滑性,以提高其使用壽命。

⑵為徹底消除介質被冷卻水污染的可能性,填料盒不能通水冷卻。為導走填料產生的摩擦熱,需將填料盒全部安裝在氣缸缸座中,采用缸座通水冷卻的方式將熱量導走。

⑶為保證介質的純度,防止氮氣或其他介質進入氣缸內,填料不能像普通煉油用氫氣壓縮機一樣設置充氮保護口,但為阻止氣缸內介質泄漏至接筒隔室,需設置充氫口。另外還需設置漏氣回收口,收集泄漏出來的氫氣(充入的氫氣)及微量工藝氣,匯集至漏氣回收集液罐后統一排放火炬。對于多級壓縮的排氣壓力相對較高(≥1.6MPa)的壓縮機,可以將高壓級填料設置一個漏氣回一級接口,以減少工藝介質的外泄漏量,節省運行成本。見圖1。

圖1 填料結構

(4)為保證密封性,相同壓力條件下多晶硅氫氣壓縮機的填料密封環組數要較普通壓縮機多2-3組。對于密封環的形式,在排氣壓力<2.6MPa時,主密封環一般采用徑向環-切向環組合,而漏氣回收位置一般采用雙切向環組合,可實現雙向密封。壓力≥2.6MPa時,通常在高壓側設置一個節流環用于節流降壓,主密封環采用徑向環-切向環-阻流環組合,阻流環的作用是防止密封環(切向環)在高壓作用下發生冷流,阻流環材質采用PEEK。

3.2接筒結構

接筒是氣缸與中體的中間隔距件,作用是防止油、氣接觸及安裝密封部件 。為徹底杜絕油、氣接觸,多晶硅氫氣壓縮機的接筒采用API618規定的C型長/長雙隔室結構,即每個隔室密封元件間的凈距離都要大于一個行程,活塞桿上不應有任何部分交替進入刮油器、中間分隔填料和氣缸壓力填料。見圖2。

(1)接筒中間帶有隔板,并設置中間填料密封,填料組件須足夠長,可將兩個間隔室完全分開,防止工藝氣體通過中間接筒向曲軸箱泄漏。中間填料設置充氮口,充氮壓力可通過調壓閥調節為0.08-0.1MPa。

(2)曲軸箱側隔室的活塞桿上面設置擋油盤(材質為鋁合金),氣缸側隔室內的活塞桿上面設置擋油圈(材質為硅膠),防止一旦刮油器失效,潤滑油通過活塞桿“爬入”氣缸污染介質。

(3)兩隔離室必須設有相互獨立的放空口,從主填料泄漏的工藝氣體可從氣缸側隔室排放 到室外,不會進入機身側。

(4)兩隔離室均設置充氮管線,吹掃填料泄露的氫氣及微量工藝氣,防止工藝氣進入曲軸箱污染潤滑油。同時充氮管線并分別配有止回閥,防止工藝介質侵入到氮氣系統中。隔室充氮壓力經過減壓閥減壓后一般設置為0.05MPa。

(5)接筒與中體連接面處安裝刮油器,為杜絕油氣與隔室內氣體混合,刮油器需設置充氮口,充氮壓力可設定為0.05MPa。同時設置氮氣回收口,接至回收罐進行集中放空及排污。

圖2 接筒結構

3.3工藝氣冷卻器

壓縮機工藝氣冷卻器一般采用循環水冷卻,為防止循化水泄漏污染工藝介質,多晶硅氫氣壓縮機冷卻器應設計為雙管板結構。管程和殼程分別采用各自的管板進行連接,打破傳統管殼式換熱器管程和殼程共用一個連接管板的形式,最大限度的降低了由于換熱管與管板連接處泄漏導致交叉污染的風險,便于及時發現泄漏隱患,確保用戶安全生產。為保證換熱管與管板連接強度,水側管板與換熱管應采用強度脹連接形式,而工藝氣側管板與換熱管應采用強度焊加貼脹形式。由于工藝介質中含有硅粉顆粒,冷卻器一般設計為氣走管程結構,使硅粉能夠隨氣流排出冷卻器,延長冷卻器清洗時間。

4 結語

(1)為避免工藝氣管道、壓力容器內的鐵銹、氧化皮等雜質影響多晶硅的純度,與工藝氣接觸的管道、壓力容器材料均采用不銹鋼,且焊接完成后需做酸洗鈍化處理,以去除油污、銹跡、氧化皮及焊斑等污垢,酸洗鈍化后還應采用藍點法檢測,30s內無藍點為合格。

(2)為避免油脂對工藝氣造成污染,所有與工藝氣接觸的設備、管道及閥門均要保證絕對無油、潔凈。所以工藝氣過流部件全部需要進行脫脂處理,為防止二次污染,脫脂合格后還應進行充氮保護,到用戶現場安裝時再將氮氣排放。

(3)由于多晶硅生產裝置不可避免的會有一部分工藝介質泄漏至環境中,而且介質一旦與空氣接觸就會產生含有大量易燃易爆、有毒、強腐蝕性物質,所以運行現場必須有安全檢測裝置,介質大量泄漏時能夠及時報警,確保操作人員不會受到危害。另外不銹鋼設備、管道均要求進行噴漆處理,防止強腐蝕性介質對不銹鋼設備、管道腐蝕造成介質泄漏,保證安全生產。

作者簡介:趙玉忱(1980—),男,漢族,遼寧莊河人,學士學位,職位:技術中心副主任/ 設計部部長,職稱:工程師,研究方向:往復式壓縮機及配套設備設計研發。