數控管螺紋加工機床主軸系統設計

于富琳

摘要:隨著我國石油工業的迅速發展,對石油鋼管的需求,在數量上越來越多,質量上要求越來越高,數控管螺紋機床是冶金、石油鉆探工業、化工等行業極為重要的管螺紋加工設備,對上述行業的發展有著直接的影響。

關鍵詞:管螺紋加工機床:主軸箱

1.機床的結構特點

數控管螺紋加工機床的主傳動采用交流調速系統,電機轉速經由皮帶輪傳給主軸變速箱,通過一對雙聯滑移齒輪變檔。主軸箱內有兩級機械變速機構,主軸在Ⅰ擋 200 ~400r/min 及Ⅱ擋 400~ 800 r/min的轉速范圍內可自動調整轉速。主軸兩檔機械變速由變檔油缸推動滑移齒輪實現。變檔時主電機低速搖擺,當齒輪嚙合后,壓下行程開關,命令電機停止搖擺并起動主軸運轉。應具有無級調速和恒速切削性能,主軸起動、停止迅速。為便于調整,主軸應備有空擋。在該檔位,可人工扳動平旋盤,自由調整其位置。主軸剎車由主電機自行剎車來實現。螺紋切削是通過與主軸 1:1 傳動的主軸編碼器發出同步脈沖訊號來實現。裝配調整簡單,動剛度高,精度可靠。

主軸箱內齒輪的和軸承的潤滑,采用齒輪泵潤滑。在主軸箱內Ⅰ軸的右端的鏈輪,通過鏈條帶動齒輪泵旋轉,潤滑油由齒輪泵送至主軸箱頂部的分油器,再分別分到各個潤滑點。油池利用主軸箱內底面儲油。

機床主要部件有床身(Z軸)、主軸箱、數控平旋盤(X軸)、擋料緩沖裝置、液壓動力夾具、自動上下料裝置、液壓控制系統、電氣控制系統、自動運屑器等。

2.主軸系統設計

目前,管螺紋車床主軸箱大多采用單主軸的結構模式,這種結構使得切削刀具的可切削方位受到很大限制。即使使用了可轉位的切削頭,也不具有多刀具同時切削的功能,有些先進的方案其結構普遍是將主軸做成中空機結構。同樣不能解決可切削方位受限的問題。

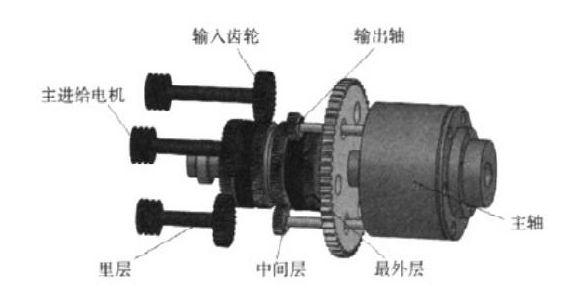

考慮到以上主軸結構的局限性,為擴展管螺紋車床的功能,完成大口徑管件的加工要求,設計了三聯齒輪嵌套主軸結構。如圖2-1為基于SOLIDWORKS的一個三維模型構想。

2.1三聯齒輪嵌套結構

該同軸三聯齒輪嵌套的結構如圖2-2所示,其主要由三聯齒輪3、4、5嵌套主軸1而成。

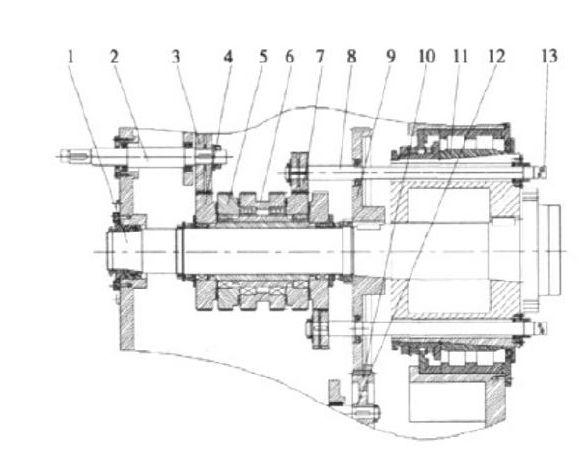

其中,主軸1的結構形式與普通的管螺紋車床主軸結構相類似。由變頻電機通過V帶輪驅動換檔齒輪13,換擋齒輪13嚙合主傳動大齒輪12,從而使主軸1按照一定的速度旋轉。這是機床的主運動。伺服電機驅動進給輸入齒輪3,齒輪3通過三聯齒輪4,5、6將動力傳遞到進給輸出軸7從而帶動刀具作徑向進給運動,此運動實為機床的進給運動。

如圖2-3所示,由于采用變頻電機和伺服電機驅動,主軸1還有c軸功能,即主軸周向任意位置可控,實現了主軸分度和準停換刀的功能。

2.2多刀具獨立進給機構

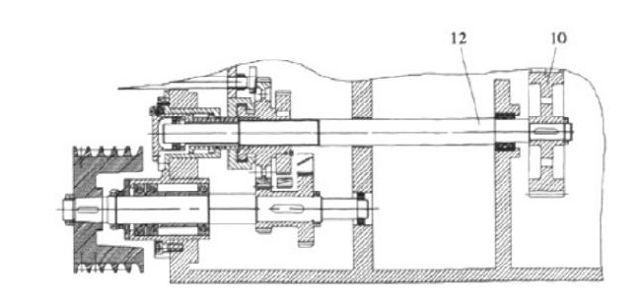

該設計機床花盤上轉載有6把刀具,每一個刀具都和花盤輸出軸10相連接。總共有6個連接刀具的花盤輸出軸10,其中每兩個都和同一個三聯齒輪嚙合。這樣,通過伺服電機驅動,每兩個花盤刀具軸10可以實現完全獨立的運動。若需要兩組刀具軸作相關聯運動(如:需一組刀具停止進給,另兩組刀具徑向進給),通過分別控制兩個進給主軸的轉速即可實現。

特別地,由于進給軸采用伺服電機驅動,實現了刀具軸分度和準停換刀的功能。當進給齒輪自轉速度和大齒輪8的公轉速度在圓周向相同時,花盤刀具軸10即被鎖死。以防止進給軸10在切削反力的作用下產生轉動,破壞加工精度。

3.結束語

(1)采用同軸三聯齒輪嵌套機構配合伺服電機驅動專用切削單元可以大大擴展管螺紋車床的加工能力。

(2)專用切削單元殼體還分擔了切削反力所產生的部分扭矩,提高了機床的整體剛性,也間接保證了工件的加工精度。

(3)三套進給機構的采用,使得管螺紋車床在切削過程中,有效地利用了刀具功能,有效地保證了所需要的運動并簡化機床結構。