載體對醋酸甲酯加氫制醇Cu—Zn催化劑性能影響

方禮理 劉春紅 程杰 萬克柔 林濤

摘 要:采用共沉淀法制備改性的Cu-Zn酯加氫催化劑,在固定床反應器上以醋酸甲酯為原料考查四種載體(Al、Cr、Zr、Si)對其性能的影響,并對其進行BET、XRD等表征處理,結果表明,以Al2O3為載體的催化劑加氫性能最佳,醋酸甲酯轉化率為95.56%,乙醇的選擇性為91.57%。醋酸甲酯加氫反應活性受催化劑酸性強弱影響,酸性較強反應活性較強,活性組分Cu在載體表面的分散狀況對反應的加氫深度有一定影響。

關 鍵 詞:共沉淀法;載體;催化劑活性

中圖分類號:TQ 426 文獻標識碼: A 文章編號: 1671-0460(2015)06-1249-04

Effect of the Support on Performance of Cu-Zn Catalyst for Producing

Alcohol From Methyl Acetate via Hydrogenation Reaction

FANG Li-li1, 2,LIU Chun-hong1,CHENG Jie2,WAN Ke-rou2,LIN Tao2

(1. Xian Shiyou University, Shaanxi Xian 710065,China;

2. Xian Catalyst Chemical Co.,Ltd., Shaanxi Xian 710016,China)

Abstract: Surface promoters-modified Cu-Zn catalysts were prepared by a coprecipitation-post impregnation method and evaluated in a fixed bed reactor. The effect of Al,Cr,Zr and Si as catalyst carriers on the catalytic performance was investigated, and the Cu-Zn catalysts were characterized by BET,XRD and so on. The results show that the catalyst with aluminium oxide as the carrier exhibits the highest methyl acetate conversion 95.56% and ethyl alcohol selectivity 91.57%; the acidity of catalysts can affect the distribution of products,while the dispersion of Cu can affect the degree of hydrogenation.

Key words: Co-precipitation method; Catalyst carriers; Methyl acetate

聚乙烯醇(PVA)生產過程中大量副產物醋酸甲酯(1.5~1.8 t醋酸甲酯/1 t PVA)的生成增加了PVA的生產成本,醋酸甲酯提純加氫生產甲醇和乙醇,增加了PVA的利潤空間[1]。較大的空間位阻和弱極性使羰基還原成醇反應速度受限,Cu/Cr、Cu/Fe、Fe/Mg等活性組分均應用于酯類催化加氫的研究,但反應條件苛刻(250~300 ℃、20~30 MPa)。提高催化劑活性,改善催化劑的清潔性、經濟性,降低反應苛刻度成為酯類加氫催化劑的熱點[2,3]。陽離子類別及不同陽離子比例影響氧化物前驅體的酸堿性、氧化還原性和熱穩定性,進而影響銅鋅鋁催化劑的酯加氫制醇性能[4]。本論文在研究載體種類對酯加氫活性作用的基礎上,探討了載體對催化劑結構及反應性能的影響。

1 銅基催化劑載體的選擇

銅系催化劑羥基加氫選擇性較高,而碳鏈氫解能力較差,因此較適合酯加氫制醇反應。銅金屬具有活性低、高溫易燒結、強度差等缺點,而工業用銅基催化劑要求載體滿足硬度高和結構穩定的特點要求,使其不僅能夠提高活性組分的分散度、支撐和提高催化劑強度,同時還應該能夠防止催化劑高溫團聚和燒結、提高活性組分的抗毒化能力等[5]。因此較優載體的篩選是醋酸甲酯加氫制乙醇催化劑研究的重要內容。根據酯加氫催化劑載體的主要作用[6]研究較多的有氧化鋁、氧化鉻、氧化硅和氧化鋯等,實驗制備不同載體的銅基催化劑進行反應并表征反應分析。

2 實驗部分

2.1 催化劑制備

Cu-Zn/Al2O3催化劑制備:配制1.5 mol/L的n(銅) ∶n(鋅) ∶n(鋁)為1∶2∶2的Cu(NO3)2、Zn(NO3)2及A1(NO3)3的混合溶液以及等濃度的Na2CO3溶液。攪拌條件下將己配制好的鹽溶液和Na2CO3溶液并流滴加至三口燒瓶中,控制體系pH值為7~8,滴加完畢后攪拌陳化20 h(70 ℃下),沉淀物經過濾洗滌、120 ℃干燥、550 ℃焙燒后制得銅鋅鋁催化劑,壓片(8 MPa)取20~40目顆粒備用。

按上述方法分別以氧化鉻、氧化硅和氧化鋯做載體制備催化劑樣品,進行實驗對比分析。

2.2 催化劑表征

催化劑H2-TPR表征在實驗室自制裝置上進行,取40 mg催化劑樣品在350 ℃下用N2氣吹掃40 min,降至室溫后切換體積分數為5%的H2/N2混合氣進行程序升溫反應(速率為10 ℃/min),使用島津氣相色譜儀(GC-8A型)檢測尾氣;NH3-TPD實驗在化學吸附儀上進行,催化劑填裝量為200 mg,催化劑樣品首先催化劑吸附NH3飽和后程序升溫,在500 ℃下用N2吹掃1 h,然后降溫至100 ℃,待催化劑吸附NH3飽和后程序升溫(速率為10 ℃/min,氣流10 mL/min),用TCD檢測器檢測NH3的脫附量;XRD測試采用Cu靶(管壓為40 kV,電流為40 mA,掃描范圍為10o~90o,掃描速度8o/min)。催化劑的比表面積及孔結構采用美國Quadrasorb SI型孔隙度分析儀測定,樣品經250 ℃脫氣處理后,在液氮溫度下進行吸附[7]。

2.3 催化劑性能評價

采用石英管(10 mm×90 cm)固定床反應器,在反應溫度220 ℃、氫氣壓力3.0 MPa、n(H2)/n(醋酸甲酯)以及空速1.5 h-1反應條件下(前期實驗所得)對催化劑酯催化加氫制醇性能進行評價。由于催化劑活性中心與反應的控制步驟、催化劑失活及反應機理密切相關,銅鋅鋁催化劑經H2還原后得到Cu0和Cu+,而銅鋅鋁催化劑的活性中心為Cu+[8,9],因此催化劑在220 ℃用V(H2):V(N2)為1:10的混合氣還原4 h可獲得較多Cu+活性中心,并將H2壓力調至指定值,待反應溫度及壓力穩定后,向反應器中通入醋酸甲酯進行反應。液相產物采用SP-3420氣相色譜儀(PEG-20M毛細管柱30 m×20 mm×0.5 μm氫火焰離子化檢測器)進行分析,以乙醇為基標。

3 結論與討論

3.1 載體對催化劑活性影響

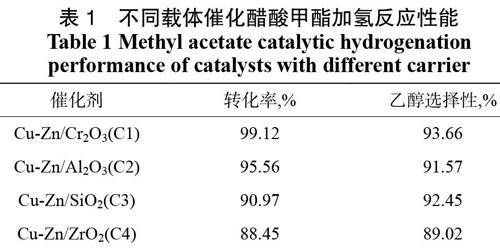

催化劑活性組分金屬常由于價格昂貴或高溫下易燒結,因此需要負載在一定的載體上,載體在分散活性組分的同時,可以產生新物象影響催化劑活性。由于自身結構的差異,不同載體的比表面積和孔結構不同,載體的選取直接影響催化劑反應性能[10]。實驗選取不同載體制備的銅基催化劑進行反應性能評價,所得結果如表1。由表1可知4種載體催化劑的加氫轉化率幾乎都高于85%,Cu-Zn/Al2O3催化劑轉化率相對較高,約95.56%,催化劑對乙醇選擇性都為90%左右,相差不大,但Cu-Zn/Cr2O3催化劑乙醇選擇性為93.66%,相對較高。

表1 不同載體催化醋酸甲酯加氫反應性能

Table 1 Methyl acetate catalytic hydrogenation performance of catalysts with different carrier

3.2 不同載體催化劑的表征與反應性能分析

3.2.1 BET表征結果分析

表2為兩種不同催化劑的BET、孔容和孔徑數據,由表2可知催化劑Cu-Zn/Al2O3具有較大比表面積、孔容和孔徑,因此催化劑內表面利用率較高,反應可利用的表面積相對增加,同時由于催化劑有效因子的提高和單位面積上活性位濃度的增大,與反應性能評價相結合,可知催化劑比表面積增大,孔容和孔徑的增大,有益于催化劑高活性的提高[11]。

表2 不同載體催化劑的BET表征

Table 2 BET characterization of catalysts with different carrier

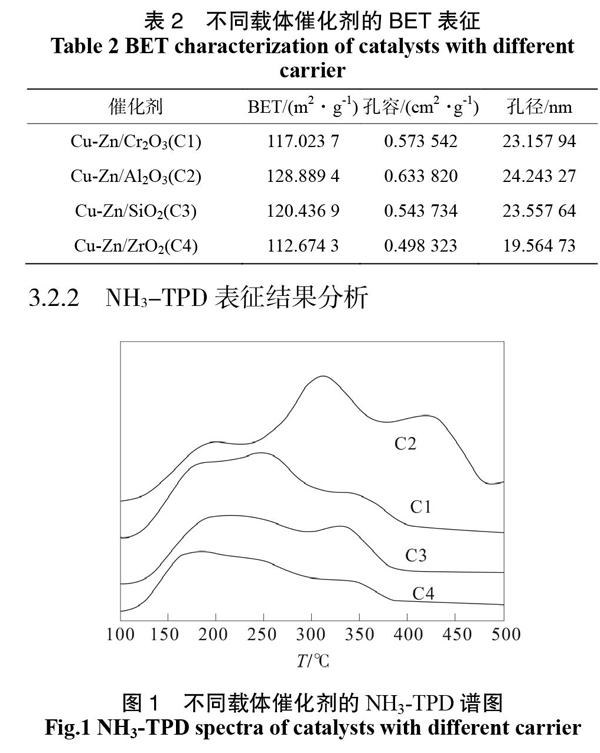

3.2.2 NH3-TPD表征結果分析

圖1 不同載體催化劑的NH3-TPD譜圖

Fig.1 NH3-TPD spectra of catalysts with different carrier

圖1為C1~C4催化劑的NH3-TPD表征結果。從圖1中可以看出C1、C3和C4催化劑樣品的酸性均較弱,其中又以C3和C4酸性最弱,而以Al2O3為載體的C2催化劑酸性明顯強于其他3種催化劑。結合表1實驗數據可知,酸性較強的C2催化劑上醋酸甲酯加氫反應轉化率較高,酸性居中的C1、C3催化劑醋酸甲酯轉化率約90%,酸性較弱的C4催化劑轉化率最小,僅為88.45%,C1~C4催化劑乙醇選擇性相差較小,酸性較弱會使得加氫副產物增多,影響產物選擇性。與表征結果相關聯可知催化劑反應活性與其較大酸性中心有關[12,13]。

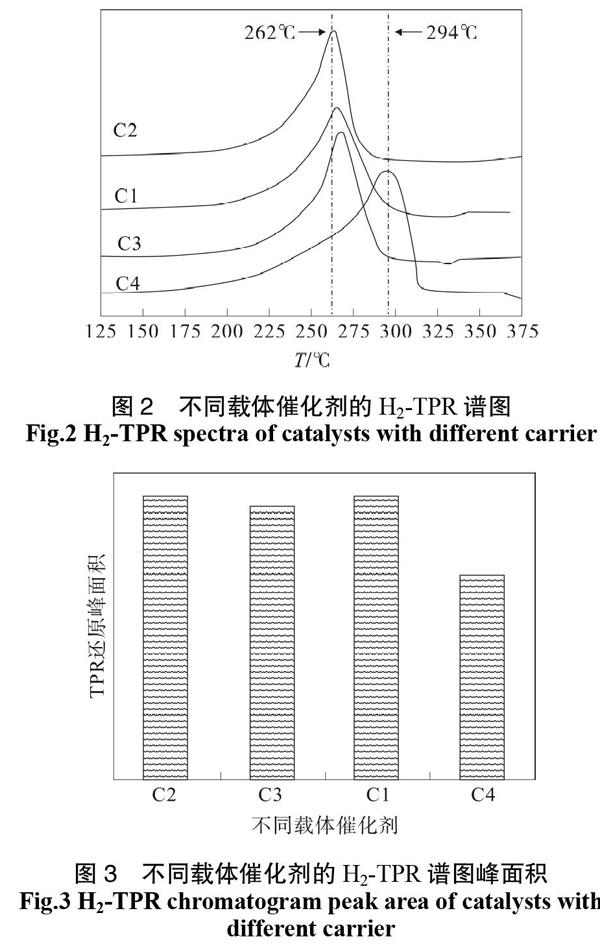

3.2.3 H2-TPR表征結果分析

圖2為4種不同載體催化劑的H2-TPR表征結果。

圖2 不同載體催化劑的H2-TPR譜圖

Fig.2 H2-TPR spectra of catalysts with different carrier

圖3 不同載體催化劑的H2-TPR譜圖峰面積

Fig.3 H2-TPR chromatogram peak area of catalysts with different carrier

圖3為4種不同載體催化劑在H2-TPR譜圖中還原峰的峰而積。由圖2可以看出,C1、C2及C3催化劑還原峰的極大值均出現在262 ℃左右,而C4催化劑還原峰較高在294 ℃,說明C4催化劑中ZrO2分子間相互作用較其他3種催化劑強,導致其表而Cu較難還原。圖3可以看出前3種催化劑還原峰面積較為相近,而C4催化劑還原峰面積相對較小。說明C1~C3催化劑對Cu的還原程度基本一致,而C4催化劑的還原程度相對較低。結合催化劑性能測試結果,可以看出較難還原的C4催化劑轉化率較低,這是由于相較其他三種催化劑的還原程度較低,導致加氫活性較低,導致目標產物轉化率較低。

3.2.4 XRD表征結果分析

圖4為4種不同載體催化劑的XRD表征結果。可知C1~C3這3種催化劑在XRD譜圖中并未檢測出明顯的Cu特征衍射峰。根據文獻報道[14,15],利用共沉淀法制備的Cu-Zn/Al2O3催化劑,檢測到Al2ZnO4物相,未檢測到CuO物相,表明Cu組分高度分散,因而在XRD譜圖中無明顯的Cu晶型衍射峰。而以ZrO2為載體的C4催化劑,活性組分Cu主要以CuO的形式負載于催化劑表而,導致Cu在催化劑表而分散較差。結合4種催化劑性能評價結果,推測出活性組分Cu在催化劑表上的高度分散[16],對提高催化劑加氫性能有利。

圖4 不同載體催化劑的XRD譜圖

Fig.4 XRD spectra of catalysts with different carrier

催化劑反應活性與表征結果相關聯可知,催化劑比表面積增大,孔容和孔徑的增大,有益于催化劑高活性的提高;堿性較強時利于醋酸甲酯分子及中間產物分子之間相互聚合形成較大分子,這些大分子將覆蓋酸中心及Cu表面,導致催化劑失活的,較強酸性中心有利于催化劑活性提高[17]。