數控機床旋轉軸轉角定位誤差測量方法

何振亞,傅建中,徐月同

(1.浙江大學機械工程學院,浙江杭州310027;2.華南理工大學機械與汽車工程學院,廣東廣州510640)

數控機床旋轉軸轉角定位誤差測量方法

何振亞1,2,傅建中1,徐月同1

(1.浙江大學機械工程學院,浙江杭州310027;2.華南理工大學機械與汽車工程學院,廣東廣州510640)

為實現多軸數控機床空間誤差的補償,提出一種基于球桿儀組合路徑的數控機床旋轉軸轉角定位誤差的測量方法.根據轉角定位誤差敏感方向,通過組合切線測量和平動軸圓軌跡測量方法,無需機床空間誤差模型和繁瑣的誤差解耦計算,便可直接辨識轉角定位誤差.采用模型仿真驗證該方法的可行性和對照實驗驗證可靠性.實驗結果表明組合路徑測量方法的辨識結果與激光測量結果吻合較好,兩者的測量結果差異δ≤0.007 8°.該方法測量過程操作簡單、辨識原理直觀易懂,可用于機床旋轉軸定位精度的評估以及為誤差補償提供依據,從而提高機床加工精度.

旋轉軸;轉角定位誤差;組合路徑;球桿儀;數控機床

隨著現代制造業的發展,多軸數控機床廣泛應用于汽車、醫療、航空航天等先進裝備制造領域[1].多軸數控機床是在傳統的三軸機床的基礎上增加旋轉軸,因而多軸數控機床誤差補償控制更為復雜,不僅要考慮平動軸的運動誤差,還需考慮旋轉軸的運動誤差.目前,對平動軸的運動誤差研究已趨成熟,且在ISO230有明確的規定,但關于旋轉軸的運動誤差的研究卻停留在探索階段.

圍繞多軸機床的空間誤差測量課題,Lei等[2]開發了一種3D探針裝置,專門測量五軸機床的空間誤差.此方法需要規劃特殊測量路徑和結合空間誤差模型進行誤差解耦求解;Tsutsumi等[3-4]提出采用球桿儀對五軸機床的13個鏈接誤差進行辨識,其中包括8個關于旋轉軸的誤差;Mayer等[5]提出采用球桿儀五步測量,并結合誤差模型辨識各項誤差,并開發了3D杯狀傳感器評估旋轉軸的8個鏈接誤差,但未包括轉角定位誤差[6].Zhu等[7]采用球桿儀測量旋轉軸6項基本誤差;張大衛等[8]提出采用球桿儀對機床旋轉軸的4項誤差進行檢測,但未提及如何測量轉角定位誤差.Lee等[9]把旋轉軸誤差分為2大類:跟位置有關的誤差以及跟位置無關的誤差,并提出各項誤差以及安裝誤差的估算方法,但也未提及轉角定位誤差的估算.前述所有基于球桿儀的誤差測量方法,均須結合機床空間誤差模型,進行誤差解耦辨識,其辨識原理抽象,過程較復雜、易錯.

李郝林等[10]提出利用標準球及紅外三維工件測頭對機床回轉工作臺轉角誤差進行測量,但測量精度受旋轉運動的轉角誤差和主軸運動誤差的耦合誤差影響;梁軍等[11]采用激光角度干涉儀實現了數控轉臺位置精度的測量.測量安裝時,步進電機與被測轉臺回轉中心需同軸安裝,增加了安裝難度,此外激光干涉儀和步進電機成本較高.

鑒此,本文提出一種低成本的基于球桿儀的機床旋轉軸轉角定位誤差測量新方法,即組合路徑測量方法(combined paths measurement method, CPMM).根據轉角定位誤差的敏感方向,采用球桿儀切線測量方法對旋轉軸進行測量;同時,為了減小機床其他運動軸運動誤差對被測旋轉軸的影響,運用平動軸圓軌跡測量結果對切線測量數據進行修正,避免了誤差解耦的繁瑣過程,通過簡單的代數計算可直接求解轉角定位誤差.最后采用模型仿真和高精度的激光測量對照實驗驗證CPMM的可行性和可靠性.

1 球桿儀典型運動測量原理

球桿儀廣泛應用于評價和診斷數控機床動態精度[12].其工作原理是將球桿儀的兩端分別安裝在機床主軸與工作臺上,測量兩軸插補圓軌跡運動,通過分析測量軌跡與標準軌跡進行對比,從而評價機床精度,如垂直度、直線度、反向間隙、圓度和伺服比例不匹配等.

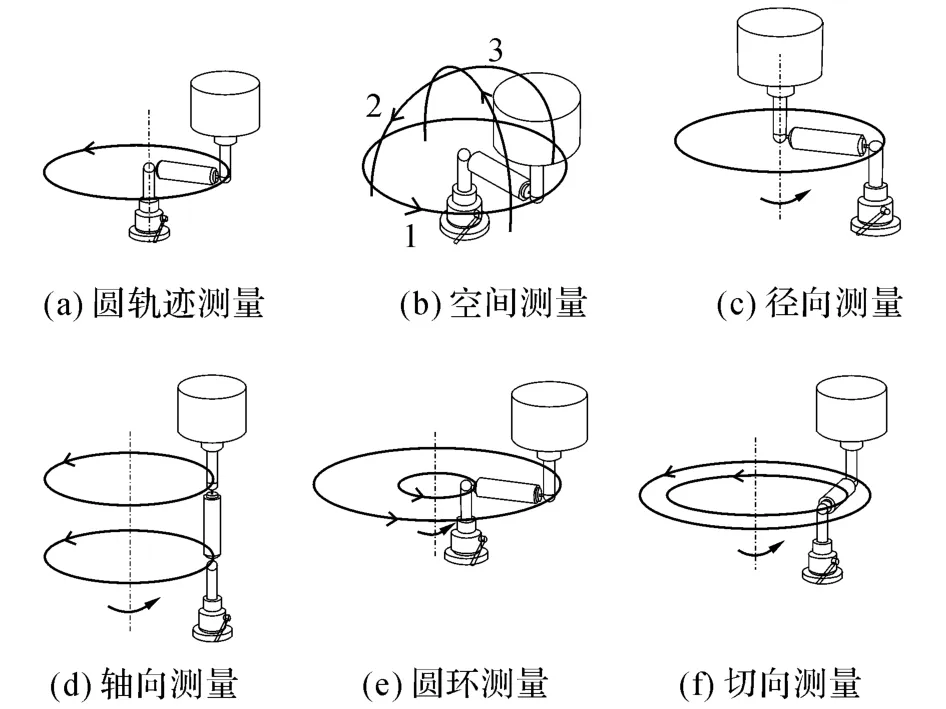

隨著多軸機床的應用,球桿儀測量軌跡向多樣化發展,如3個平動軸的空間測量、旋轉軸的徑向測量和軸向測量、三軸插補切向測量、圓環軌跡測量和球面軌跡測量等.測量時,機床運動需確保球桿儀兩端安裝球座的理想距離等于球桿儀的桿長.如圖1所示,球桿儀的典型測量運動軌跡.如圖1(f)所示,切線測量時,旋轉軸的旋轉運動以及與其垂直的2個平動軸平面圓軌跡運動構成的球桿兩端圓環軌跡,并且球桿桿長方向始終相切于內圓,故命名為球桿儀切線測量.

圖1 球桿儀的典型測量運動軌跡Fig.1 Typical paths of ball bar measurement

2 組合路徑測量方法

采用球桿儀對機床旋轉軸轉角定位誤差進行檢測.根據轉角定位誤差的敏感方向為切線方向,采用球桿儀的切線測量路徑.切線測量時機床2個平動軸和一個旋轉軸三軸聯動,因此切線測量結果反映的是三軸運動的耦合誤差.傳統的辨識方法是根據傳遞矩陣的機床空間誤差模型解耦計算,最后分離出轉角定位誤差.為了避免傳統方法導致的繁瑣空間誤差解耦辨識過程,本文提出采用CPMM,即組合切線測量和平動軸圓軌跡測量,對機床旋轉軸轉角定位誤差進行測量和辨識.

測量原理:通過平動軸圓軌跡測量數據,分解出平動軸圓軌跡運動產生的誤差對切線方向的影響分量.然后,用此分量修正切線測量結果,從而巧妙地解決了球桿儀測量時多軸運動帶來的誤差解耦問題,簡化了轉角定位誤差求解過程.

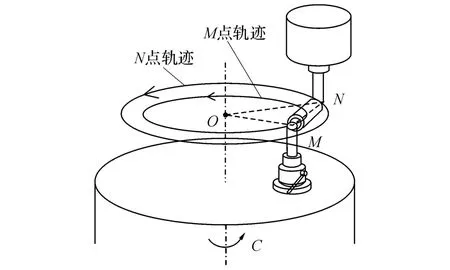

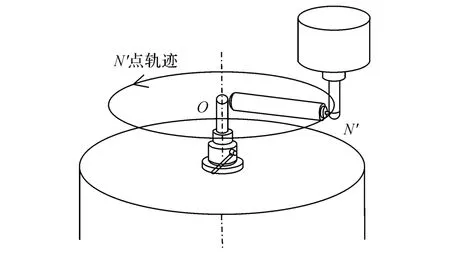

以C軸為例介紹CPMM原理.如圖2所示,球桿儀C軸的切線測量示意圖.測量軌跡由X、Y軸插補圓軌跡運動,以及C軸的旋轉運動形成.因此,在切線方向(桿長方向)不僅受C軸轉角定位誤差的影響,也受X、Y兩軸插補圓軌跡運動所產生的誤差的影響.如圖3所示,X和Y軸的插補圓軌跡測量.圓軌跡的圓心,設置在C軸的旋轉中心上,并且桿長|ON′|=|ON|,即如圖3所示的N′點軌跡與圖2所示的N點軌跡是相同的.

圖2 球桿儀C軸切線測量Fig.2 C-axis tangential measurement of ball bar

圖3 X和Y軸的平面圓軌跡測量Fig.3 X-and Y-axis plane circular measurement of ball bar

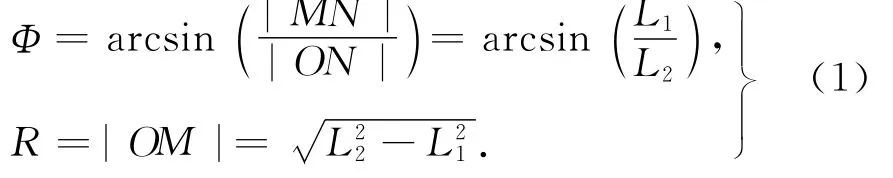

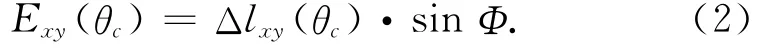

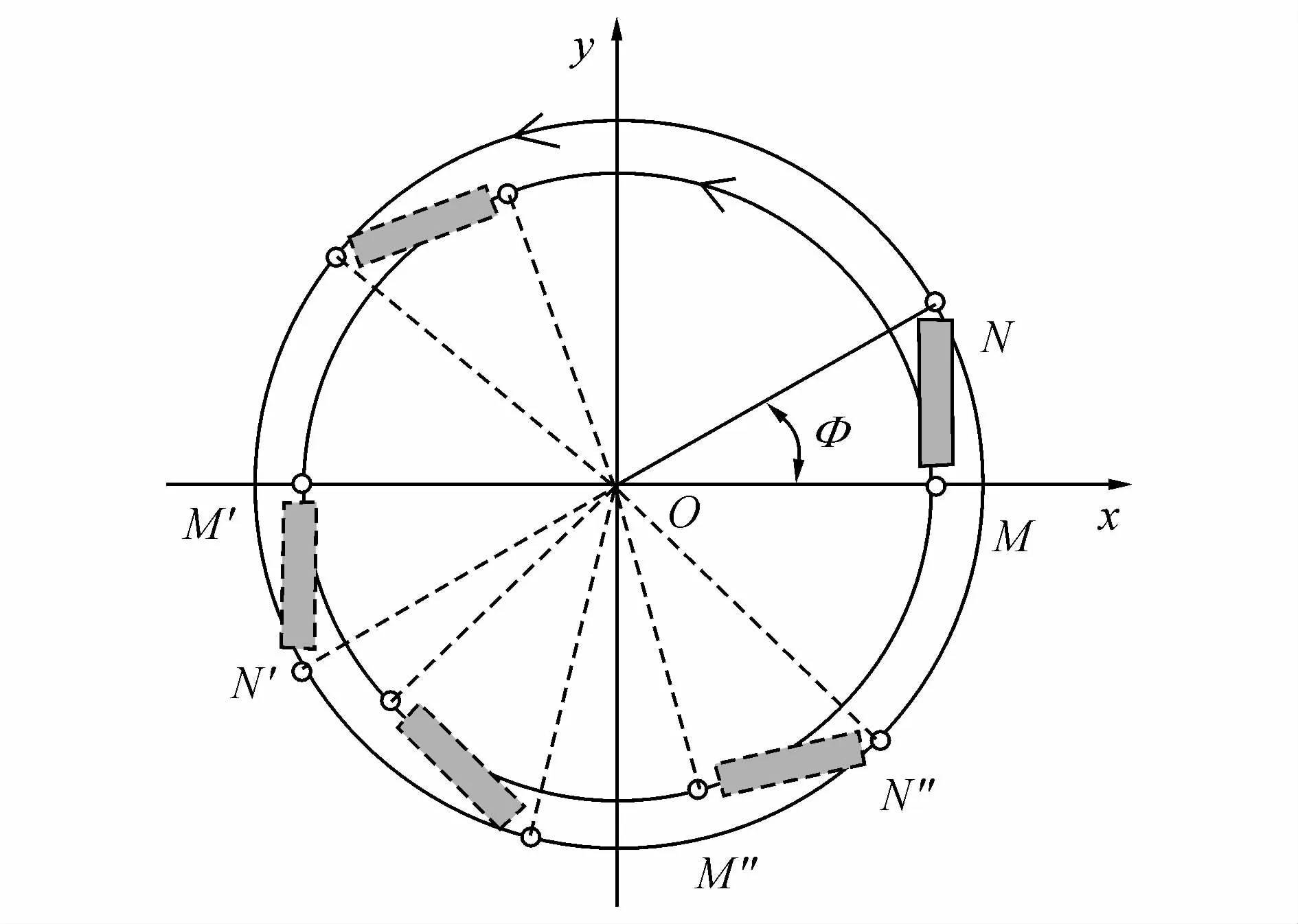

如圖4所示,X、Y和C軸聯動形成的球桿儀切線測量軌跡.可見,在球桿儀切線測量過程中,被測軸的旋轉中心與球桿儀的球桿兩端構成的三角形△OMN始終不變,且∠OMN=90°,圓環軌跡的小圓半徑記為R.如圖5所示,組合切線測量和平動軸圓軌跡測量的辨識原理.設切線測量和平動軸圓軌跡測量的桿長分別為L1、L2,則有

通過X和Y軸的平面圓軌跡測量(圖3),得到徑向誤差Δlxy,其在切線測量(圖5)時桿長方向的分量記為Exy,

圖4 切線測量運動過程示意圖Fig.4 Schematic diagram of tangential measurement process

圖5 旋轉軸轉角定位誤差辨識原理Fig.5 Identified principle of angular position errors of rotational axis

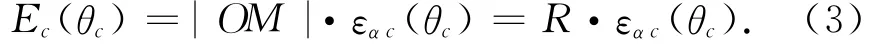

式中:θc為測量時C軸的轉角位置.

旋轉軸C的轉角定位誤差對切線測量桿長的影響Ec,由于轉角定位誤差角度εαc(θc)較小,可采用弧長公式近似計算:

設切線測量的誤差記為Δlxyc,則有

因此,旋轉軸的轉角定位誤差可表達為

把式(1)代入式(5)便可計算得機床的轉角定位誤差.可見,對比傳統的誤差模型解耦求解過程[3], CPMM辨識旋轉軸的轉角誤差具有簡單、直觀的優點.需要指出的是,本文所提測量方法以旋轉工作臺的C軸測量為例講述其原理,但該方法可推廣到其他類型的四軸及五軸機床.

3 模型仿真及結果分析

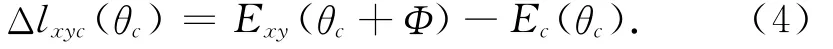

為了驗證CPMM的可行性,首先采用模型仿真實驗驗證.以雙轉臺五軸機床為研究對象(如圖6所示).機床的成形運動由2個開環運動鏈構成:1)床身-Y方向運動軸-Z方向運動軸-主軸-刀具;2)床身-X方向運動軸-A擺動軸-C回轉工作臺-工件.

圖6 雙轉臺五軸數控機床結構示意圖Fig.6 Schematic structural diagram of five-axis machine tool with a titling rotary table

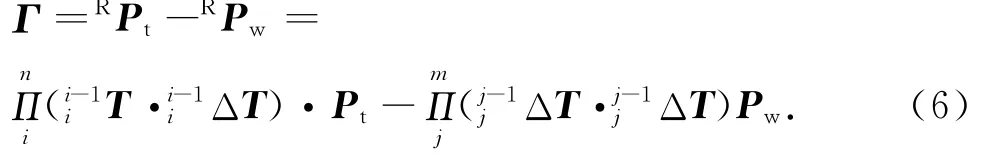

根據機床空間運動學方程,球桿儀測量桿長矢量Γ可表示為

式中:Pt表示球桿儀安裝在主軸的端點在刀具坐標系的齊次坐標,Pw表示球桿儀安裝在工作臺上的端點在工件坐標系的齊次坐標,RPt和RPw分別表示Pt和Pw在機床坐標系的齊次表達式T和ΔT表示運動部件i向其相鄰低序體的理想傳遞矩陣和誤差傳遞矩陣.傳遞矩陣齊次表達式可參見文獻[13].

借助計算機對切線測量和2個平動軸圓軌跡測量進行仿真.機床各運動軸的運動誤差參數由計算機隨機生成,

式中:RPt_N、RPw_M和RPw_o分別為切向測量時(圖3)點N、M和O在機床坐標系的齊次坐標.

3.1 驗證轉角誤差的敏感方向

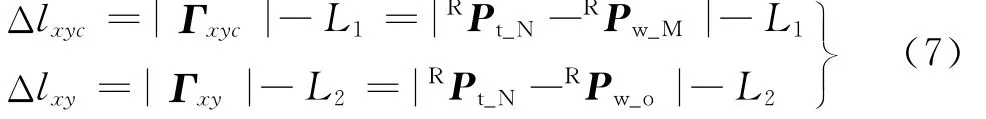

C軸運動會產生6項運動誤差,驗證其他5項誤差對切線測量的影響程度.為了更清淅地表明,假設X軸和Y軸為理想運動,即消除了平動軸圓軌跡運動產生誤差的影響.給定C軸的各項誤差參數,仿真切線測量并根據上述辨識方法計算轉角定位誤差εαc.如圖7所示,給定轉角定位誤差和辨識計算得到的轉角定位誤差值.其中最大絕對誤差是0.001 0°,最大相對誤差是6.30%,計算值與給定值基本一致.表明了切線方向為轉角定位誤差的敏感方向.

圖7 驗證轉角定位誤差敏感方向的仿真結果Fig.7 Simulation results of sensitive direction of angular position errors

3.2 驗證CPMM的可行性

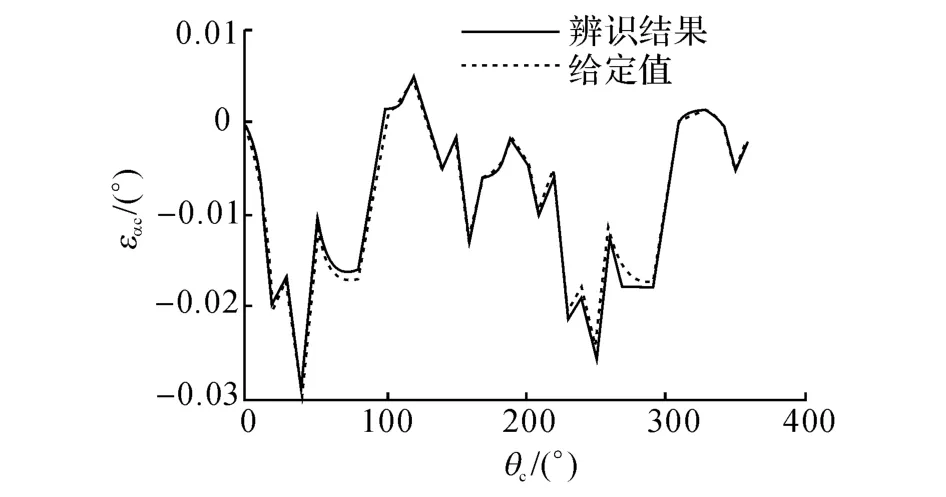

設定機床各運動軸的誤差參數,仿真切線測量和圓軌跡測量的實際軌跡,并根據上述辨識方法計算轉角定位誤差εαc.如圖8所示,驗證CPMM的仿真結果.可見,辯識結果與給定值基本上一致,但存在一些細微誤差,最大絕對誤差0.004 1°,最大相對誤差20.13%.主要原因是:2個平動軸圓軌跡運動產生的位置誤差矢量在測量平面上的分量,與理論徑向存在一定的小角度偏差.仿真結果表明,這對辯識結果的影響并不大,故采用CPMM辨識旋轉軸轉角誤差是可行的.

圖8 驗證CPMM的仿真結果Fig.8 Simulation results of CPMM

4 實驗及結果分析

采用對照實驗驗證CPMM的可靠性.分別采用CPMM和激光測量方法[11]對數控機床的回轉工作臺進行測量.如圖9所示,采用CPMM的五軸加工中心回轉工作臺轉角定位誤差測量實驗.

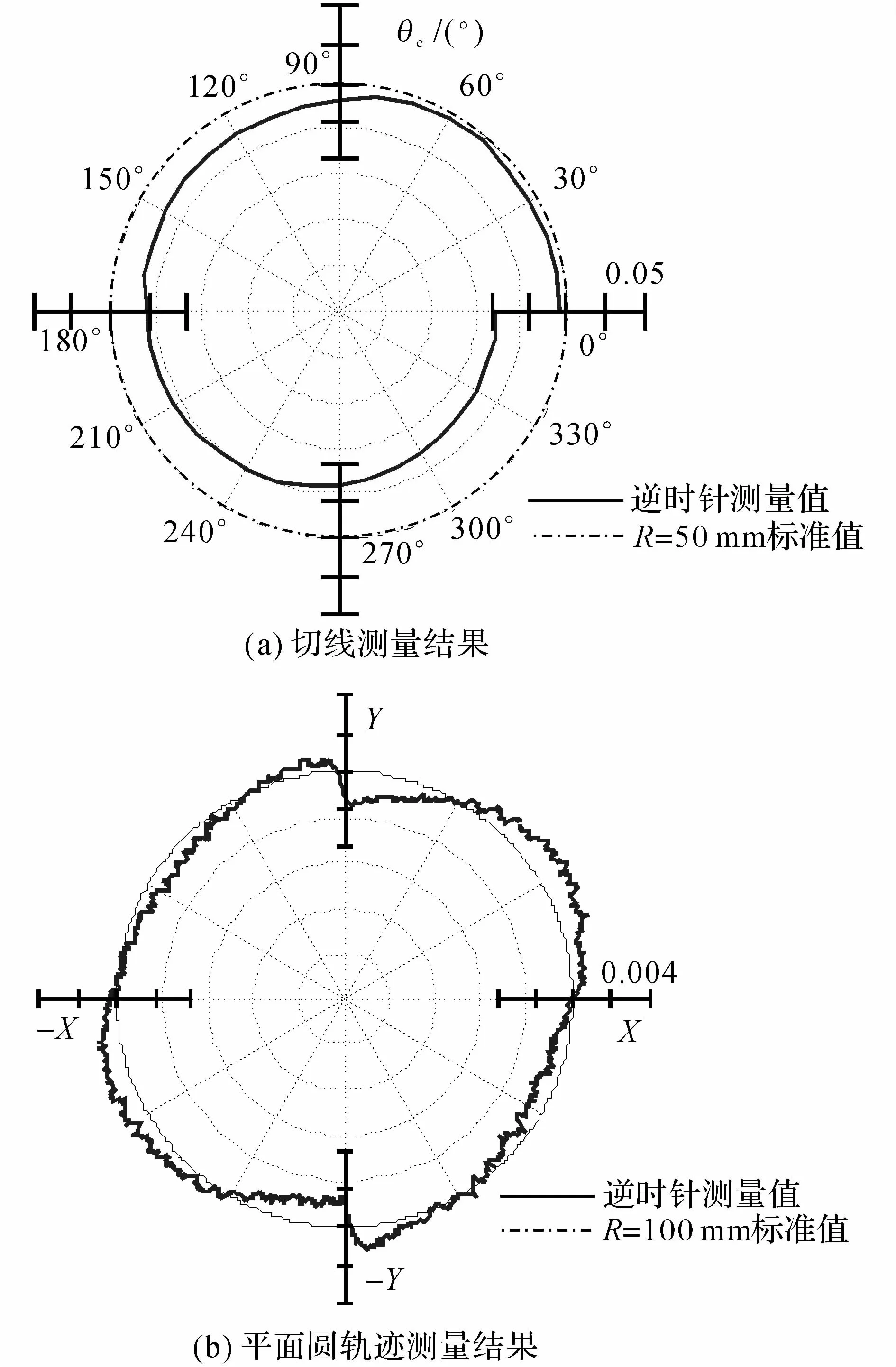

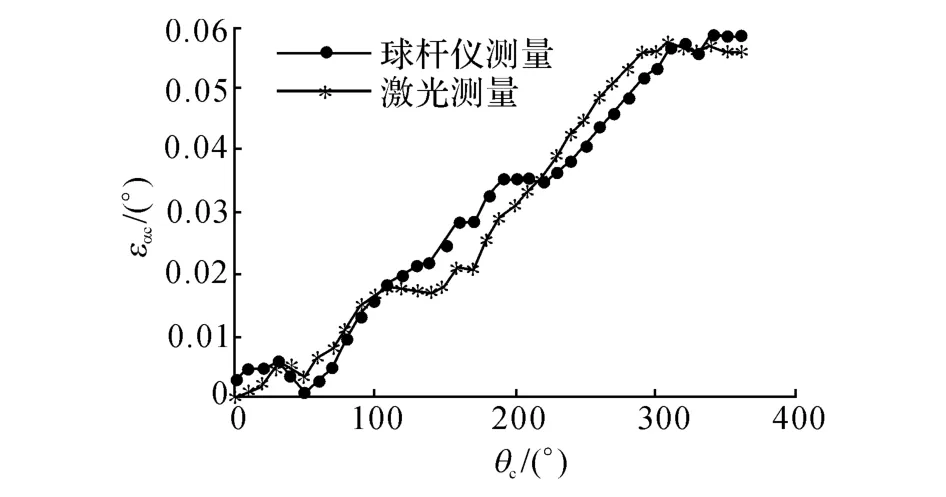

如圖10所示,球桿儀切線測量和平動軸圓軌跡測量結果.根據上述辨識方法,計算出轉角定位誤差εαc.同時,采用激光測量方法對回轉臺轉角定位誤差進行測量.如圖11所示,球桿儀CPMM和激光測量方法的辨識結果.兩者對同一運動誤差的測量結果差異δ≤0.007 8°,可見,采用CPMM辨識的轉角定位誤差與激光測量方法的測量結果吻合較好.

圖9 數控機床回轉工作臺轉角定位誤差測量實驗Fig.9 Measurement experiment of angular position errors of CNC machine tool rotational table

5 結 論

本文提出組合路徑測量方法(CPMM)對數控機床旋轉軸轉角定位誤差進行測量.根據誤差敏感方向,組合球桿儀切線測量和平動軸圓軌跡測量方法,對機床旋轉軸轉角定位誤差進行辨識,可以避免繁瑣的誤差解耦過程,從而大大簡化了辨識過程.該方法具有以下特點:

(1)機床測量操作簡單,只需測量典型的球桿儀切線測量和平動軸圓軌跡測量,無需設置特殊測量路徑;

(2)辨識過程不需要誤差模型.與傳統的球桿儀測量的誤差模型辨識過程,該方法原理直觀、簡單易懂;

(3)與激光測量的安裝相比,該測量方法安裝簡單,容易操作.

仿真實驗表明切線方向是轉角誤差的敏感方向,同時驗證了CPMM的可行性;與激光測量對照實驗驗證CPMM的可靠性.實驗結果表明,該方法的辨識結果與激光測量結果差異,兩者的結果吻合較好.因此,CPMM可用于旋轉軸定位精度的評估以及為誤差補償提供依據.

圖10 CPMM的測量結果Fig.10 Measurement results of CPMM

圖11 CPMM和激光測量方法的辨識結果Fig.11 Identified results of CPMM and laser measurement

(References):

[1]SCHWENKE H,KNAPP W,HAITJEMA H,et al.Geometric error measurement and compensation of machines—an update[J].CIRP Annals-Manufacturing Technology,2008,57(2):660-675.

[2]LEI W,HSU Y.Error measurement of five-axis CNC machines with 3D probe-ball[J].Journal of Materials Processing Technology,2003,139(1):127-133.

[3]TSUTSUMI M,SAITO A.Identification and compensation of systematic deviations particular to 5-axis machining centers[J].International Journal of Machine Tools and Manufacture,2003,43(8):771-780.

[4]TSUTSUMI M,SAITO A.Identification of angular and positional deviations inherent to 5-axis machining centers with a tilting-rotary table by simultaneous four-axis control movements[J].International Journal of Machine Tools and Manufacture,2004,44(12):1333-1342.

[5]ZARGARBASHI S,MAYER J.Assessment of machine tool trunnion axis motion error,using magnetic double ball bar[J].International Journal of Machine Tools and Manufacture,2006,46(14):1823-1834.

[6]ZARGARBASHI S,MAYER J.Single setup estimation of a five-axis machine tool eight link errors by programmed end point constraint and on the fly measurement with Capball sensor[J].International Journal of Machine Tools and Manufacture,2009,49(10):759-766.

[7]ZHU S,DING G,QIN S,et al.Integrated geometric error modeling,identification and compensation of CNC machine tools[J].International Journal of Machine Tools and Manufacture,2012,52(1):24-29.

[8]張大衛,商鵬,田延嶺,等.五軸數控機床轉動軸誤差元素的球桿儀檢測方法[J].中國機械工程,2008,19(22):2737-2741.

ZHANG Da-wei,SHANG Peng,TIAN Yan-ling,et al.A DBB-based alignment error measurement method for rotary axis of 5-axis CNC machine tool[J].China Mechanical Engineering,2008,19(22):2737-2741.

[9]LEE K I,LEE D M,YANG S H.Parametric modeling and estimation of geometric errors for a rotary axis using double ball-bar[J].The International Journal of Advanced Manufacturing Technology,2012,62(5/8):741-750.

[10]李郝林,吳曉健.數控機床回轉工作臺轉角誤差測量方法:中國,201010256629.4[P].2010-12-15.

Li Hao-lin,Wu Xiao-jian.An angular errors measurement method for the rotational table of CNC machine tools:China,201010256629.4[P].2010-12-15.

[11]梁軍,舒陽,黃寧秋,等.激光角度干涉儀測量數控轉臺位置精度的裝置:中國,201010028151[P]:X, 2010-08-11.

Liang Jun,Shu Yang,Huang Ning-qiu,et al.An angular laser interferometer equipment to measure position errors of rotational table for CNC machine tools:China,201010028151,[P].X.2010-08-11.

[12]商鵬,阮宏慧,張大衛.基于球桿儀的三軸數控機床熱誤差檢測方法[J].天津大學學報,2006,39(11):1336-1340.

SHANG Peng,RUAN Hong-hui,ZHANG Da-wei.Double-bal1-bar based thermal errors measurement method for 3-axis CNC machine tool[J].Journal of Tianjin University,2006,39(11):1336-1340.

[13]LIN Y,SHEN Y.Modelling of five-axis machine tool metrology models using the matrix summation approach[J].The International Journal of Advanced Manufacturing Technology,2003,21(4):243-248.

New method to measure angular position errors of rotational axis of CNC machine tool

HE Zhen-ya1,2,FU Jian-zhong1,XU Yue-tong1

(1.School of Mechanical Engineering,Zhejiang University,Hangzhou 310027,China;2.School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou 510640,China)

In order to carry out the error compensation of multi-axis machine tools,this paper presents a novel measurement method,a combined paths measurement method(CPMM)based on ball bar,to identify the angular position errors of a rotational axis of a machine tool.According to the error sensitive direction,angular position errors could be directly identified by combining the tangential direction measurement and circular path measurement of translational axes without a mathematical error model of a machine tool and the complicated error decouple process.The simulation and contrast experiments were conducted to verify the feasibility and reliability of the method.The results show that identified value by CPMM is consistent with that by laser measurement method,the maximum difference is 0.007 8°.The operation process of CPMM is simple and its corresponding identification algorithms are easier to understand.The established measurement method can be used for the precision evaluation of a rotational axis,and provide the basis for the error compensation to improve machining precision of machine tools.

rotational axis;angular position error;combined paths;ball bar;CNC machine tool

10.3785/j.issn.1008-973X.2015.05.004

TH 161

A

1008-973X(2015)05-0835-06

2014-04-23. 浙江大學學報(工學版)網址:www.journals.zju.edu.cn/eng

國家自然科學基金資助項目(51175461);高等學校博士學科點專項科研基金資助項目(20120101110055).

何振亞(1985-),女,博士,從事數控技術及相關方向的研究.E-mail:hezhenya@163.com

傅建中,男,教授,博導.E-mail:fjz@zju.edu.cn

下期論文摘要預登