飛機數字化裝配系統數據集成技術

竇亞冬,王 青,李江雄 柯映林

(浙江大學流體傳動與控制國家重點實驗室,浙江杭州310027)

飛機數字化裝配系統數據集成技術

竇亞冬,王 青,李江雄 柯映林

(浙江大學流體傳動與控制國家重點實驗室,浙江杭州310027)

針對飛機數字化裝配系統中裝配數據零散、關系復雜、難于管理等特點,提出一種基于多重結構關聯的數據關系模型,實現飛機數字化裝配系統數據集成.結合裝配工藝需求對數字化裝配數據的來源進行分析,基于工藝意圖對裝配數據分類組織.建立邏輯上獨立又互相關聯的多重結構任務樹、對象樹和設備樹,并給出多重結構的語義化定義.基于關系理論,建立完整的多重結構數據關系模型.裝配數據集成技術已應用于飛機數字化裝配系統,結果表明,該數據模型能夠有效集成裝配數據,并支持數據結構的重用和擴展.

飛機數字化裝配;裝配數據;集成管理;多重結構;關系模型

隨著激光測量技術、計算機控制技術、機器人技術、計算機網絡和應用集成技術的飛速發展,國外波音、空客等先進飛機制造公司率先從人工裝配和半自動化裝配進入自動化、柔性化、數字化裝配時代,將飛機裝配技術推向了一個新的高度[1].飛機數字化裝配以數字量作為產品定位與協調的依據,一般由激光跟蹤儀、激光雷達等數字化測量設備實現對飛機部件的姿態測量,通過數控定位器組的協同運動實現對飛機部件的入位支撐、調姿與對接,由機器人或數控鉆鉚機實現對壁板的自動化鉆鉚,由數控機床完成對接交點孔的精加工.多個子系統或設備協同工作,共同實現飛機產品的調姿、對合、鉆鉚、精加工、質量檢測等工藝過程.各系統在運行過程中用到眾多的裝配對象及工藝設計參數,也產生了大量的工裝運行數據、測量數據、裝配質量評價等數據,為有效地管理這些結構上離散的裝配工藝參數,需要為數字化裝配系統構建單一的數據源[2],實現復雜離散制造過程的裝配數據集成及裝配任務的統一調度.

Sebastien等[3]就物料清單(bill of material, BOM)進行介紹,為不同BOM視圖建立了關聯關系,并以BOM為核心來組織工程數據;Scott等[4]為波音747建立了數據管理系統,系統包含三維測量數據的收集、分析及存儲模塊,并對測量關鍵信息統計分析,指導裝配工藝改進;陳哲涵等[5]將產品設計特性、工藝特性映射為測量特性,分析測量特性間的幾何關系并對飛機裝配廣義尺寸鏈進行數學表達,構建裝配過程檢測數據模型;靳江艷等[6]定義了飛機設計域、工藝域和工裝域的信息構成,基于多色集理論建立設計-工藝-工裝的分層映射模型,為工裝設計奠定理論和實踐基礎;張佳朋等[7]提出面向離散型裝配的過程建模方法,描述了數據-過程互動的復雜關系,建立了裝配過程的理論結構和對象模型.

上述研究主要針對產品開發BOM設計數據、測量系統數據、工裝設計數據及裝配過程數據等單領域數據的定義、建模和管理,缺乏融合多系統領域數據的裝配工藝統一數據模型,無法全面表達產品數據、工裝數據、任務數據的動態關聯關系,難以為數字化系統集成提供通用的數據管理方法.本文針對飛機數字化裝配多個子系統協同工作的實際需求,提煉出裝配過程中需要用到的數據,用多重結構對裝配數據進行表達,并給出語義化定義.基于關系理論,建立多重結構數據的關系模型,保證裝配數據的單一數據源應用模式.最后用工程實例展示了該數據模型對裝配數據的組織和應用效果.

1 數字化裝配數據分析

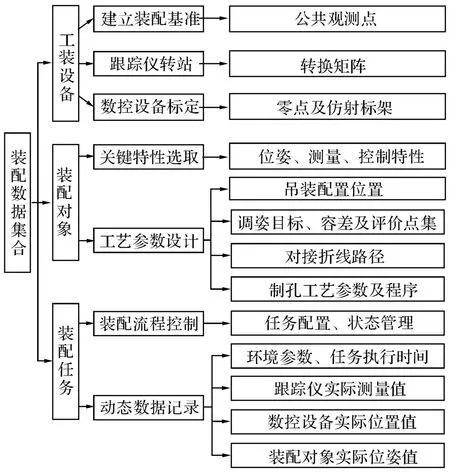

飛機數字化裝配數據是為了協調多個系統工作,根據裝配工藝路線和目的歸納出來輔助數字化裝配順利進行的數據集合.按其性質可以分為工裝設備相關數據、裝配對象相關數據和裝配任務相關數據.工裝設備是對飛機產品測量、調整、加工的終端,由獨立的數字化子系統控制,工裝設備數據與坐標相關,包括坐標系統、輔助測量點等數據;裝配對象是裝配的飛機產品,可以是不同尺寸、數量及外形的組件、段件、部件及大部件,裝配對象數據包括產品關鍵特性和裝配工藝參數;裝配任務是裝配車間進行裝配的行為指令,它控制了飛機的裝配順序及工藝路線,任務需要配置相關工藝參數,并在執行過程中產生實時運行數據.數字化裝配數據的組成與分類如圖1所示.

圖1 裝配數據分類Fig.1 Assembly data classification

1.1 工裝設備數據

工裝設備的位置數據是產品模型數字量向實物傳遞的中間媒介,為了統一各類設備數據的度量基準,首先建立飛機裝配全局坐標系,再將設備局部坐標系向該裝配坐標系轉換.這一過程包括:激光跟蹤儀建站、數控設備及鉆鉚機器人標定.因為裝配全局坐標系是由坐標原點和坐標軸組成的坐標系統,不便于直接測量,在坐標系統所定義的裝配空間布置公共觀測點Dc( x,y,z),將其作為裝配坐標系的可測數據集中管理.

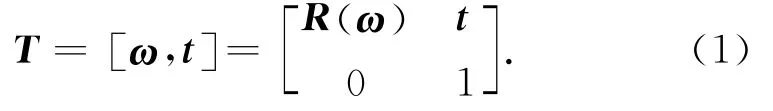

激光跟蹤儀轉站時根據共線、共面、對稱等原則選擇一定數量的公共觀測點,用其測量值 {}和裝配坐標系下的理論值 {} 做綜合誤差最小匹配[8],優化求解測量坐標系與裝配坐標系的位姿關系Tm,記錄該關系參數,測量子系統據此獲得幾何要素的裝配坐標值.其中,坐標系位姿參數用六元組(θx,θy,θz,tx,ty,tz)表示,矩陣形式為

式中:t=[tx,ty,tz]為坐標原點的平移向量,ω=[θx,θy,θz]為坐標軸間的偏角向量,R為關于ω的變換矩陣.

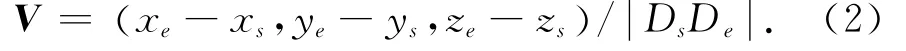

伺服定位設備的標定是由跟蹤儀精確測量零點位姿Td和仿射坐標向量Vd的過程,標定后設備在局部坐標系的相對位移和轉角能夠轉換到裝配坐標系下,實現工裝的全局定位與跟蹤.Td的定義如式(1),仿射坐標向量由起點Ds( xs,ys,zs) 和終點De( xe,ye,ze) 定義,向量形式為

鉆鉚機器人借助跟蹤儀實現制孔位置全閉環控制[9],原理是利用機器人base坐標系位姿Tb、工具坐標系位姿Tt及模型孔位信息,反求出機器人各個關節的偏轉角度,從而精確控制機器人的刀具位姿.對機器人坐標位姿Tb、Tt集中管理,其參數由式(1)定義.

根據以上分析,工裝設備集成管理的數據與坐標系統相關,組成的數據集合如下:

式中:D為輔助點集合、V為仿射向量集合、T為坐標位姿集合.

1.2 裝配對象數據

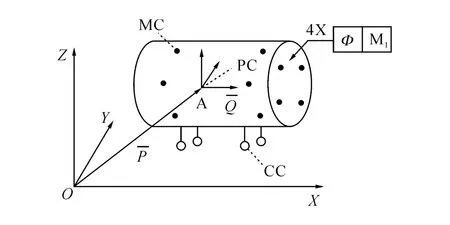

飛機產品是數字化裝配的對象,為了對裝配質量進行監測和控制,從產品模型中選取飛機結構和外形的主要幾何特征參數,比如交點孔、中心軸、對接面等參數,作為飛機的關鍵特性[10]在裝配過程中跟蹤評價,關鍵特性包括位姿特性、測量特性和控制特性.其中,位姿特性(posture characteristics,PC)用來綜合評價飛機零部件間相對位姿,是確定同軸度、外形階差等裝配關系的三維位姿尺寸[11],一般由零部件幾何中心和中心線所確定的局部坐標系參數來表達,如圖2所示,參數為六元組(θx,θy,θz,tx,ty,tz).

圖2 裝配對象關鍵特性Fig.2 Key characteristics of assembly object

測量特性(measure characteristics,MC)是能代表飛機外形準確度的型面、軸線、交點、叉耳、接頭、孔等關鍵幾何特征,因為實際裝配過程中采用基于坐標測量的方法來監控測量特性,因此常將測量特性分解為關鍵測點[12],由測點對復雜幾何要素間接評價.對接面的孔位若超差將會影響裝配協調度,除了采取修配或加墊的補償工藝來協調裝配,也可將孔位作為測量特性,重新調姿勻化容差,如圖2右端面孔.測點參數是關于坐標及容差的九元組(x, y,z,xu,xd,yu,yd,zu,zd),下標u,d分別表示坐標位置的上下極限偏差.

控制特性(control characteristics,CC)是實現工裝與飛機柔性連接的部位,一般指工藝球頭或者工藝耳片.數控設備通過改變控制特性的位置,來調整飛機位姿特性,從而達到控制飛機定位精度和外形準確度的目的.控制特性參數選取球頭或耳片的幾何中心位置,用三元組(x,y,z) 表示.

飛機的關鍵特性與產品幾何模型相關,是數字化裝配過程中監測控制的直接目標,關鍵特性數據如下:

式中:P為位姿特性集合、M為測量特性集合、C為控制特性集合.

飛機的裝配工藝參數則與工藝規程相關,是用來指導相關設備初始化和位置配置,并規定相關工藝精度和條件的數據.按照工藝內容的不同,將工藝參數分為吊裝配置參數H、調姿位姿參數A、姿態評價參數E、對接路徑參數J和制孔程序及工藝參數K.

裝配對象吊裝入位前,數控定位設備在裝配坐標系下所處的位置是該裝配對象的吊裝配置參數.該參數根據裝配對象下架后控制特性的實測值來設計,一般將飛機組部件的工藝球頭中心坐標作為吊裝配置的參數記作(xb,yb,zb);裝配對象入位后,指導多個數控設備多軸協調運動實現路徑規劃的數據,包括裝配對象位姿特性的目標值(θx,θy,θz,tx, ty,tz)、位姿容差范圍Tθ以及對位姿評價的測量特性列表Ld,是調姿位姿參數;處于任意裝配階段的裝配對象,其姿態評價參數除容差Tθ外與調姿一致;對接路徑參數是指導多個裝配對象協同運動完成對合插配的數據,由多條移動記錄組成,每條移動記錄包括移動次序Ss、裝配對象So、移動方向Sd、移動步距Si;制孔程序及工藝參數以文件形式存在,機器人根據設計的程序Fp以規定的工藝參數Fc對裝配對象制孔或加工.裝配對象的工藝參數是H,A,J,E,K的集合如下:

式中:H為吊裝參數集合、A為調姿參數結集合、J為對接參數集合、E為評價參數集合、K為制孔參數集合.

1.3 裝配任務數據

飛機的裝配以流程為主進行生產組織,裝配工藝流程由串并聯混合而成的裝配任務組成.裝配任務是指導數控設備或人員執行的一道道工序,它規定了飛機對象的裝配順序、規程及工藝路線,體現設計者的裝配意圖和計劃.以是否產生新數據,將裝配任務分為配置任務和動態任務.

偷偷拿走我的畫的人是秦晴,因為他也有和我一樣的愛好,卻只能背著爸媽進行。爸媽發現后,一怒之下將其“毀尸滅跡”。

配置任務是對具體任務內容的描述記為Ts,它包含了任務標記、執行對象標記、任務結構、執行狀態、傳輸協議.其中,任務標記Tflag是某一任務區別于其他任務的特征標志,每個任務都有一個獨立的任務標記,同時根據執行對象標記Oflag,確定一套裝配對象數據與之對應,裝配任務的唯一性保證了裝配過程預定的計劃進行生產、組織和控制.任務結構Tsa是任務的組織形式,大任務可以分解為多個小任務,小任務又可以分為更小的任務,形成父子、兄弟關系并存的嵌套結構,便于將復雜裝配流程劃分為較小粒度的單元進行控制.執行狀態是對任務完成效果的描述,包括新建、就緒、執行、掛起、回滾和完成狀態.傳輸協議是指參與本任務的相關子系統互傳數據和命令的一種約定,它定義了數據包文中各數據段所代表的意義.

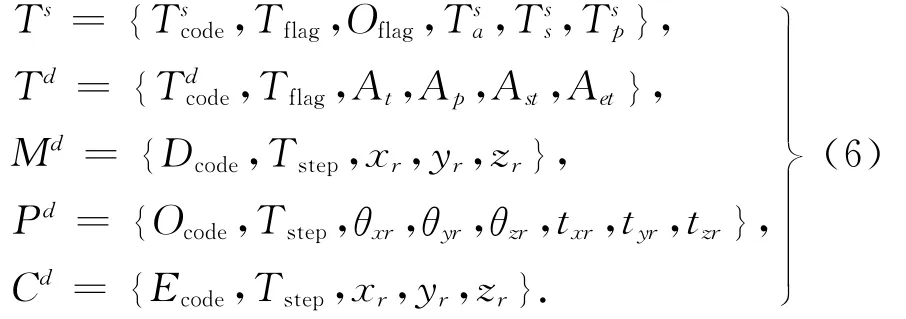

動態任務Td是配置任務的運行實例,將測量、調姿等任務派發至相應子系統后,需要以動態任務來建立各種設備運行數據的關系,比如姿態評價值與哪些測量點坐標值相關.還需要記錄執行裝配任務時的車間工裝環境,比如溫度At、壓強Ap及始末時間Ast,Aet等.動態任務數據管理的是與裝配架次相關的飛機測量值Md、裝配質量評價值Pd及設備位置值Cd等,在積累多架次動態任務數據后,可以對歷史數據統計分析,支持設計、工藝技術和產品質量的持續改進.裝配任務數據如下:

式中:Ts為配置任務集合、Td為動態任務集合、Md為測量值集合、Pd為位姿評價值集合、Cd為設備位置集合,

2 裝配數據多重結構定義

第1節結合數字化裝配的工藝背景和需求,對裝配數據的具體內容包括數據項、數據意義進行了詳細的分析,并將其分為工裝、產品、任務3類領域數據,一定程度上將離散數據有序化.為了對同領域數據間的組成關系和不同領域數據間的關聯關系更全面的描述、管理和存儲,還需要對裝配數據進一步分析進行結構化處理.

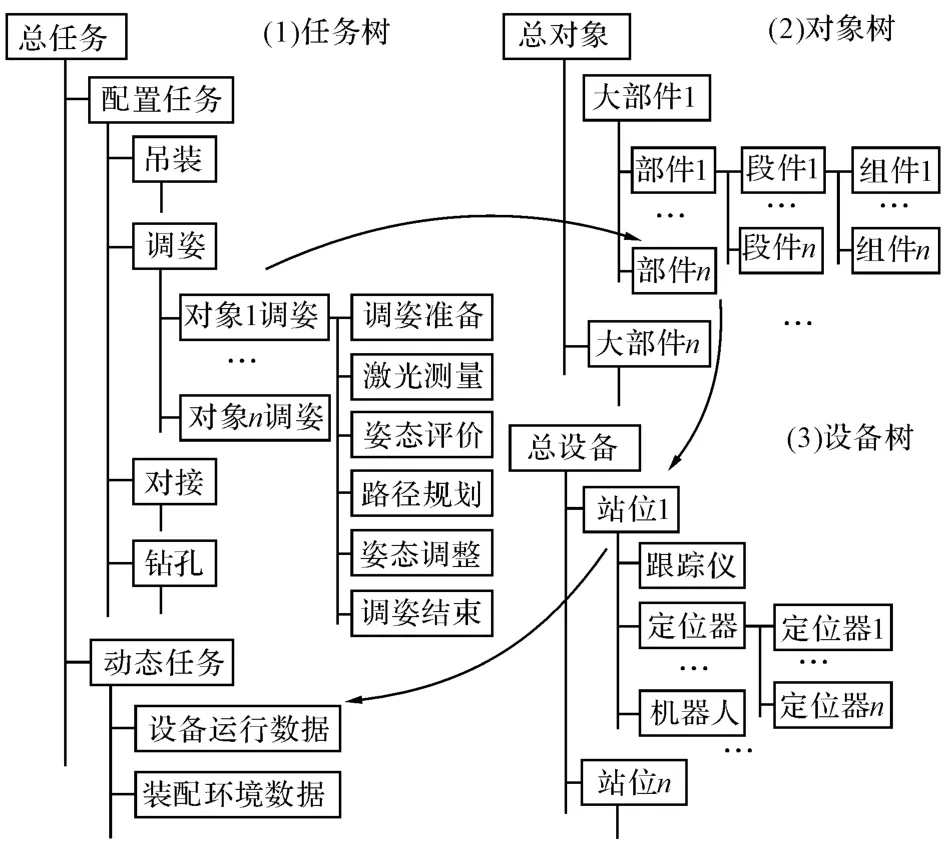

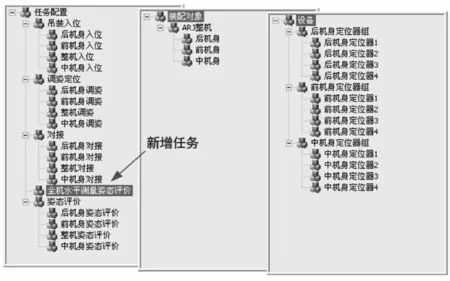

數據結構包括線性結構、樹形結構和圖形結構,利用產品設計時形成的結構樹,基于層次關系將裝配數據細分為多重關聯的任務結構樹、產品結構樹和設備結構樹,以便于數據結構的重用和擴展.如圖3所示為裝配數據的樹結構及其互相間的引用關系.

圖3 任務、產品及設備結構樹Fig.3 Task tree,object tree and device tree

1)任務結構樹從工藝流程角度對裝配活動進行描述,將配置任務數據和動態任務數據層次化組織,反映產品結構的裝配路線和工程實際運行數據.

2)產品結構樹按照設計分離面將飛機產品逐級分解,從而形成一棵完整的結構樹.樹的根節點是最終產品,過渡節點是中間裝配體,葉節點是零組件,體現產品的包含和裝配關系.樹節點屬性由關鍵特性和工藝參數組成.

3)設備結構樹以裝配過程中所處的工位對工裝資源進行組織,規定指定裝配對象所需要的一套設備,如測量跟蹤儀、調姿定位器組和鉆鉚機器人等,設備樹節點屬性是與坐標系統相關的參數.

式中:Tm,To,Td分別為任務、產品及設備結構樹代表的局部結構,Rmo,Rod,Rdm分別表示任務與產品、產品與設備、設備與任務數據結構間的相互關系.

2.1 局部樹結構定義

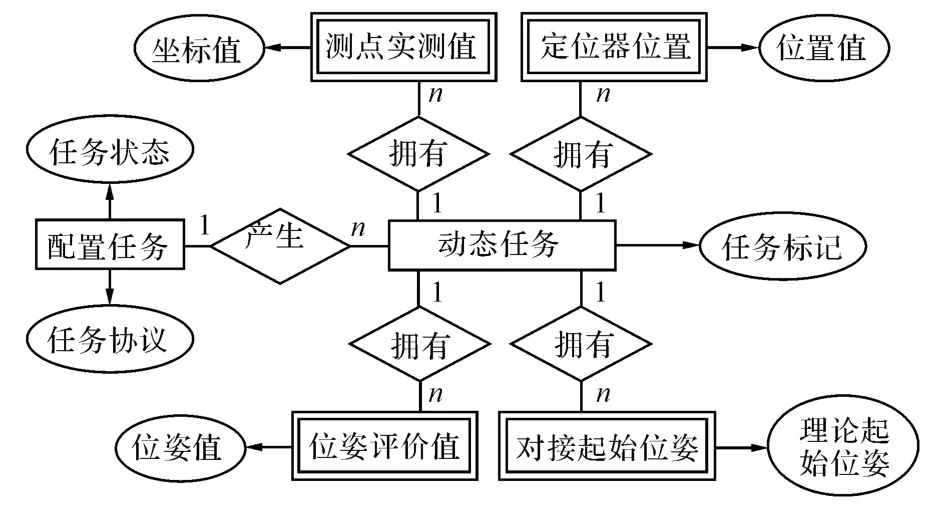

對式(7)中的局部樹結構及其相互關系分別定義,定義局部樹結構是由節點屬性A,節點關系Re和結構約束C的集合如下:

式中:m,o,d分別表示任務、對象及設備局部樹,其中:

1)節點屬性A〈t,a,v〉:屬性是節點所包含全部種類數據的集合,按照式(3)~(6)的定義,節點屬性Ai?{D,V,T,P,M,C,H,A,J,E,K,Ts,Td, Md,Pd,Cd}.每類屬性數據又是由多個數據項組成的子集合,數據項是對屬性內容的具體描述,包括類型t、名稱a和取值v.比如設備樹節點屬性Ad?{D,V,T},其中子集D有數據項<字符,點編號, LU#1ERS>,<實數,x坐標,100>,<實數,y坐標,-300>,<實數,z坐標,400>.

2)節點關系Re〈b,p〉:樹結構節點的有2種關系,一是兄弟關系b,表達同層節點間的并列關系;二是父子關系p,表達上層節點與次級節點間的包含關系.比如任務樹的調姿節點分解出準備、測量、評價、規劃、調整等幾個子節點,子任務按一定的次序執行,體現裝配工藝順序.

3)結構約束C:樹結構的約束是對節點關系的一種強化,即一個子節點只能有一個父節點,一個父節點可以擁有多個子節點,樹結構只能有一個根節點,父節點必須先與子節點而存在.

2.2 樹結構間關系定義

式(7)中樹結構間的關系Ri,i∈(mo,od,dm)與樹內的層次結構關系不同,描述的是不同領域數據節點的引用關系,通過這種關系來確保裝配數據的完整性和關聯性.數字化裝配過程按照裝配任務集中調度指定站位設備工作,來完成特定裝配對象的裝配工藝,所以樹結構之間的關系是一一對應的關系.以某型飛機中機身前下壁板姿態調整為例,展示多重結構數據如何互相參引來形成完整的裝配數據.

在任務樹Tm中,“姿態調整”節點擁有屬性子集TS,TS包含數據項“執行對象標記”,記作為<枚舉,前下壁板,PA_PART_FB>;在產品樹To中搜索標記為PA_PART_FB的裝配對象,其節點為“前下壁板”,獲取前下壁板的調姿工藝參數子集A,包括目標位姿和調姿容差等;根據PA_PART_ FB標記在設備樹Td中搜索相對應工位的“定位器組”節點,將目標位姿和調姿容差發送至指定控制系統,控制數控定位器多軸協同運動完成對前下壁板的位姿調整.

3 多重結構數據的關系模型

式(7)表達的數據結構是對樹形結構符號化的定義描述,不利于裝配數據在計算機中的結構化存儲.基于此,借鑒關系理論的相關知識,對多重結構數據的定義進行細化表達,以符合關系理論對離散數據的描述規范,從而將裝配數據轉化為易被理解和存儲的形式.

式(8)中的數據屬性子集是具有相同類型和性質的數據集合,用關系理論的弱實體來表達這類子集,而結構中節點組成的集合則用強實體來表達,弱實體高度依賴于強實體,體現出節點集對屬性子集的包含關系.如裝配對象是強實體,關鍵檢測點是弱實體,若裝配對象消失了,則關鍵檢測點變的沒有意義;屬性子集中的數據項則由實體屬性來表達,實體屬性是對實體所具有的某一性質特性的描述;節點間的層次和引用關系用實體彼此之間的聯系來表達.

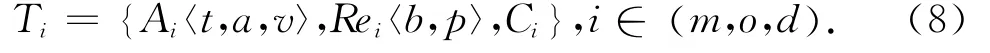

由第1.3節的分析可知,任務樹包含配置任務和動態任務2類節點,其節點屬性是不相同的,因此為了避免數據冗余,以符合關系理論的第3范式要求,設計配置任務和動態任務2個強實體來描述任務樹節點集合,其中配置任務強實體屬性由式(6)中的Ts定義,動態任務強實體屬性由式(6)中的Td定義.為了將設備運行數據與動態任務關聯起來,設計檢測點實測值,定位器位置值和裝配對象位姿評價值等弱實體,其實體屬性分別由式(6)中的Md, Cd,Pd來定義.基于此,設計任務結構樹的實體-關系模型如圖4所示,為了使模型清晰簡單只列出了具有代表性的實體屬性.

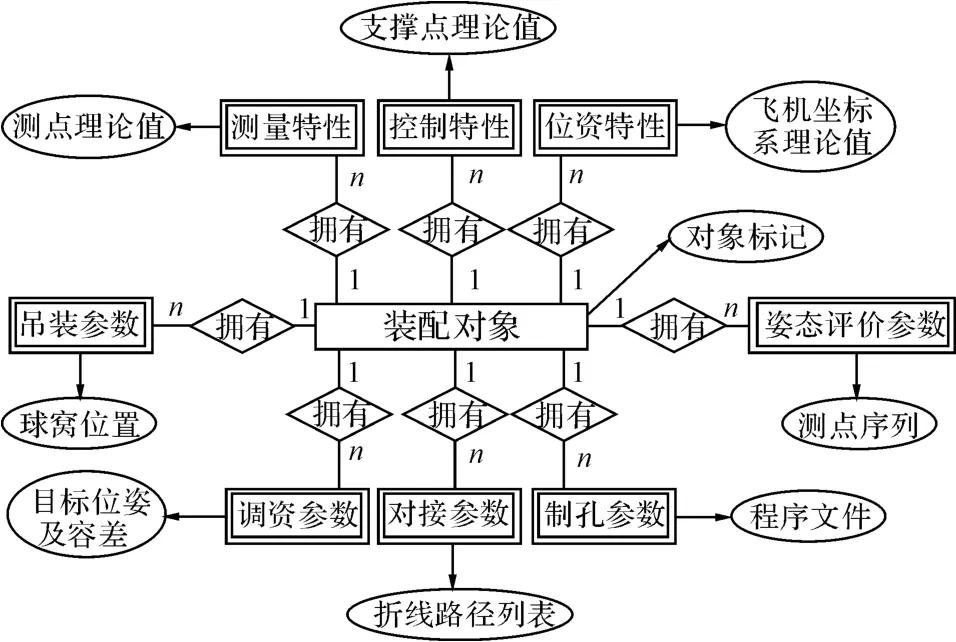

產品樹中的節點擁有相同的屬性,即產品關鍵特性和工藝參數.將產品樹的節點集合用裝配對象強實體來表達,其實體屬性包括對象ID、對象標記等唯一性屬性.而節點的屬性子集合分別用測量特性、控制特性、位姿特性、吊裝參數、調姿參數、對接參數和制孔參數等弱實體表達,這些弱實體依賴于裝配對象強實體,弱實體屬性分別由式(4)、(5)中P,M,C,H,A,E,J,K定義.基于此,設計產品結構樹的實體-關系模型如圖5所示.

圖4 任務結構樹實體-關系模型Fig.4 Entity-Relation model of task tree

圖5 對象結構樹實體-關系模型Fig.5 Entity-Relation model of object tree

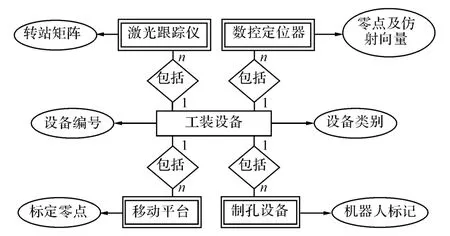

設備樹中的節點屬性子集由設備類型來確定,根據不同的設備類型,分別設計激光跟蹤儀參數、數控定位器參數、移動平臺參數和制孔設備參數弱實體來描述設備屬性集,弱實體屬性則由式(3)中的D,V,T定義.設備樹節點組成的集合由工裝設備強實體表達,其實體屬性包括設備所屬工位、設備類別和設備標記等簡單類型數據,所定義的弱實體隸屬于工裝設備強實體.基此,設計設備結構樹的實體-關系模型如圖6所示.

圖6 設備結構樹實體-關系模型Fig.6 Entity-Relation model of device tree

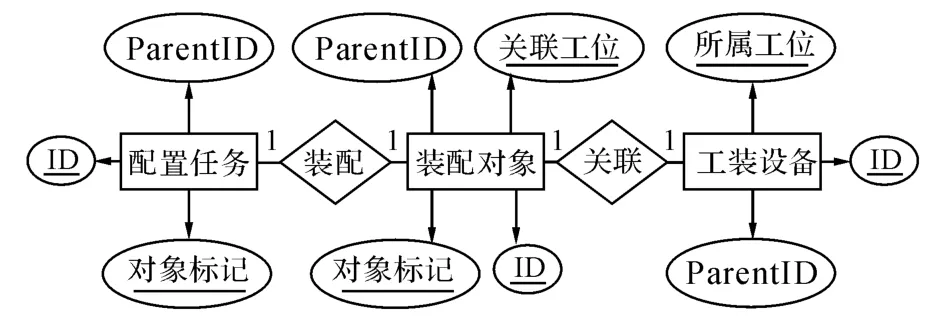

圖4~6是用關系理論的實體概念對樹結構節點集和屬性子集的細分描述,并沒有對樹結構的節點關系Re、結構約束C和樹節點之間的關系R進行表達,因此,還需要為圖4~6中的相關強實體創建特殊的實體屬性,來確定實體內以及實體間的聯系.由于樹節點關系Re〈b,p〉包含2層意義,一是同級節點的兄弟關系,二是上下級節點的父子關系,因此為配置任務強實體、裝配對象強實體和工裝設備強實體添加主鍵屬性ID和非空屬性ParentID,用相同的ParentID表達兄弟關系,用ID與ParentID相等來表達父子關系;其中,ParentID的值必須比ID小,且唯一根節點的ParentID為0;由于樹節點彼此之間的關系R是一對一的關系,在配置任務強實體中增加裝配對象標記,在裝配對象強實體中添加關聯工位標記,通過標記的唯一性來實現樹與樹之間一一對應的聯系.基于此,設計任務樹、產品樹和設備樹之間實體-關系模型,如圖7所示.

圖7 任務樹、對象樹和設備樹實體-關系模型Fig.7 Entity-Relation model of task,object and device trees

圖4~7創建了符合關系理論的多重樹結構數據的實體-關系模型,將其組合起來則構成完整的裝配數據關系模型,根據關系理論對關系型數據庫的設計原則,設計裝配數據的完整表結構.將配置任務、裝配對象和工裝設備強實體分別用3張主結構表來存儲,主結構表的屬性列由主鍵、外聯鍵及一般屬性構成.而與強實體相關聯的弱實體則用數據表來存儲,數據表存儲樹結構節點的實際屬性和數值,如點的坐標、部件的位姿等.

4 工程實例

針對飛機數字化裝配中,多個協同工作的子系統數據基準各異、結構離散,導致數據難以管理的現狀,利用提出的裝配數據分類方法、結構定義形式及關系模型,以oracle關系型數據庫為后臺,建立了飛機數字化裝配單一數據源,并開發了數據管理客戶端,實現了飛機數字化裝配數據的有效管理.

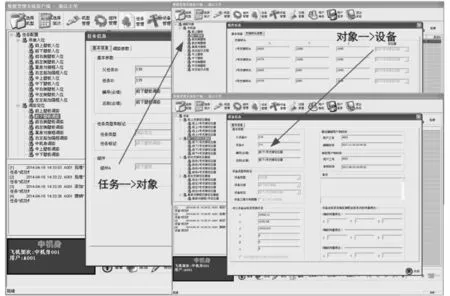

如圖8所示以某型飛機中機身數字化裝配為例,表示了裝配任務、對象、設備的結構形式及其相互關系.工藝操作人員選擇工具欄的“任務管理”并在功能區點擊“前下壁板調姿”,彈出任務信息屬性框,顯示基本信息和調姿參數2個標簽頁,基本信息頁面中的“組件”屬性與裝配對象樹中的“下壁板”節點對應,據此建立起任務與裝配對象的關系.裝配對象的支撐球頭參數標簽頁中的“定位器”與設備樹中的“前下壁板定位器組”節點對應,從而將設備資源與前下壁板關聯起來.

圖8 飛機數字化裝配數據集成管理實例Fig.8 Application of data integration in aircraft digital assembly

如圖9所示為某型飛機3段對接裝配對象發生變更時,數據管理系統根據本文模型對裝配數據管理的實例.系統在保持數據結構不變的情況下,只需要修改樹結構中節點數量和名稱,來適應新裝配對象和新工藝的改變.因為樹節點屬性集合和相互關系是類似的,只需對系統少量修改,即可滿足不同飛機裝配項目數據管理要求,保證數據模型的復用性.對于裝配對象的特定工藝需求,數據結構支持對新數據的靈活添加,如ERJ這3段對接項目中需要對全機水平測量,則在裝配任務樹中添加全機水平測量評價任務節點如圖9所示.

5 結 語

飛機數字化裝配系統是由測量、控制、加工及集成管理等多個子系統組合而成,系統中涉及到的裝配數據結構離散、關系復雜,難于統一管理.本文針對各子系統的工藝需求,歸納裝配所需數據,提出一種通用的數據分類方法.建立邏輯上獨立但又互相關聯的任務樹、對象樹及設備樹,形成多重結構關聯的數據結構,從而支持裝配數據模型的復用和可擴展,滿足新機型研制的時間要求.對多重結構語義化定義,為關系模型的建立提供依據.基于關系理論,建立完整的多重結構數據關系模型,由此確定關系型數據表結構及表的關聯關系,對測量、定位、調姿及評價相關的各類數據進行一致性存儲維護,為數字化裝配順利進行奠定基礎.

圖9 裝配對象變更實例Fig.9 Applicability for different assembly project

(References):

[1]劉善國.先進飛機裝配技術及其發展[J].航空制造技術,2006,10:38-41.

LIU Shan-guo.Advanced aircraft assembly technol-ogy and development[J].Aeronautical manufactur-ing technology,2006,10:38-41.

[2]盧鵠,于勇,楊五兵,等.飛機單一產品數據集成模型研究[J].航空學報,2010,31:0836-0841.

LU Hu,YU Yong,YANG Wu-bing,et al.Researchon Integration model of single source aircraft prod-uct data[J].Acta Aeronautica et Astronautica Si-nica,2010,31:0836-0841.

[3]SEBASTIEN G,CLEMENT F.Application of the CMII model to an integrated engineering and man-ufacturing development environment[J].InternationalJournal of Interactive Design and Manufacturin-g,2007,1(1):5-13.

[4]SCOTT M,DAVID S.747 Data Management Syst-em Development and Implementation[EB/OL].(1999)[2014-08-02].h-ttp://www.Kinematics.com/images/DMS-2.pdf.

[5]陳哲涵,杜福洲,唐曉青.基于關鍵測量特性飛機裝配檢測數據建模研究[J].航空學報,2012,33:2143-2152.

CHEN Zhe-han,DU Fu-zhou,TANG Xiao-qing.K-ey measurement characteristics based inspection data modeling for aircraft assembly[J].Acta Aero-nautica et Astronautica Sinica,2012,33:2143-2152.

[6]靳江艷,黃翔,盧鵠,等.飛機設計域向工裝域映射機理研究[J].航空學報,2012,33:2330-2337.

JIN Jinag-yan,HUANG Xiang,LU Hu,et al.Research on mapping mechanism from product design to tooling concept design for aircraft[J].Acta Aeronautica et Astronautica Sinica,2012,33:2330-2337.

[7]張佳朋,劉檢華,寧汝新,等.面向離散裝配的過程和數據集成管理技術[J].計算機集成制造系統,2011,4:0716:0725.

ZHANG Jia-peng,LIU Jian-hua,NING Ru-xin,et al.Integration management method of process and datafor discrete assembly[J].Computer Integrated M-anufacturing Systems,2011,4:0716:0725.

[8]韓清華,鄭保,郭宏利,等.采用激光跟蹤儀測量飛機外形[J].航空計測技術,2004,1:0015-0018.

HAN Qing-hua,ZHENG Bao,GUO-Hongli,et al.Measurement of aircraft outline by using laser tracker equipment[J].Aviatioin Metrology&Me-asurent Technology,2004,1:0015-0018.

[9]曲巍巍,董輝躍,柯映林.機器人輔助飛機裝配制孔中位姿精度補償技術[J].航空學報,2011,32:1951-1960.

QU Wei-wei,DONG Hui-yue,KE Ying-lin.Pose accuracy compensation technology in robot aidedaircraft assembly drilling process[J].Acta Aeron-autica et Astronautica Sinica,2011,32:1951-1960.

[10]WHITNEY,D.E.The role of key characteristics in the design of mechanical assemblies[J].Assembly Automation,2006,26(4),315-322.

[11]王恒,寧汝新,唐承統.三維裝配尺寸鏈的自動生成[J].機械工程學報,2005,41(6):181-187.

WANG Heng,NING Ru-xin,TANG Cheng-tong.Automation generation of 3D assembly dimension chains[J].Journal Of Mechanical Engineering,2005, 41(6):181-187.

[12]ZHENG L Y,MCMAHON C A,et al.Key characteristics management in product lifecycle management:a survey of methodologies and practices[J].Proceedings of the Institution of Mechanical E-ngineers, Part B:Journal of Engineering Manu-facture,2008, 222:989-1008.

Data integration for aircraft digital assembly system

DOU Ya-dong,WANG Qing,LI Jiang-xiong,KE Ying-lin

(State Key Laboratory of Fluid Power Transmission and Control,Zhejiang University,Hangzhou 310027,China)

Aircraft assembly data consist of large amount of scattered data,which represents complex assembly relationships as well as other important assembly information.Analysis,classification and integration of this information has become the major challenge in developing aircraft digital assembly system.A novel efficient framework was proposed to integrate this multi-dimensional data in aircraft assembly system based on cascade structure.Firstly,the assembly information was analyzed and classified according to different assembly requirements and scenarios.The cascade structure tree of task,object and device was then created respectively combined with the semantic definition of the structure.Finally,a complete integrated data model for the entire assembly process was established using relational theory.This data integration method has already been applied in aircraft assembly projects,the results show that the proposed data model has good versatility and flexibility,which can increase the efficiency of the assembly process.

aircraft digital assembly;assembly data;integration management;cascade structure;relational model

10.3785/j.issn.1008-973X.2015.05.007

TP 273

A

1008-973X(2015)05-0858-08

2014-08-02. 浙江大學學報(工學版)網址:www.journals.zju.edu.cn/eng

國家自然科學基金資助項目(51375442).

竇亞冬(1987-),男,博士生,從事飛機數字化裝配數據管理的研究.E-mail:dou_yd@163.com

王青,男,副教授.E-mail:wqing@zju.edu.cn

book=865,ebook=58