錐閥式氣動比例壓力閥壓力控制器的設計

班 偉,陶國良,孟德遠,2,劉 昊,錢鵬飛

(1.浙江大學流體傳動及控制國家重點實驗室,浙江杭州310027;2.中國礦業大學機電工程學院,江蘇徐州221116)

錐閥式氣動比例壓力閥壓力控制器的設計

班 偉1,陶國良1,孟德遠1,2,劉 昊1,錢鵬飛1

(1.浙江大學流體傳動及控制國家重點實驗室,浙江杭州310027;2.中國礦業大學機電工程學院,江蘇徐州221116)

為解決由于氣體壓縮性造成的錐閥式氣動比例壓力閥輸出壓力的可控性差的問題,設計一種基于電流環/壓力環雙閉環反饋的壓力控制器.電流環單元采用基于電流比例負反饋的模擬電路實現,額定輸出為0~0.9 A,最大電流紋波為35 m A,驅動035型比例電磁鐵時的截止頻率可達22.5 Hz.壓力環單元采用數字反饋控制算法實現,分為2個階段:當誤差較大時,采用自抗擾控制器來補償未知擾動對閥的輸出壓力的動態性能的不良影響;在設定壓力附近,則切換為非線性PID控制器來提高壓力控制精度和穩定性.同時,引入輸入信號的軌跡規劃進一步改善控制器的性能.實驗結果表明,該控制器可以實現輸出壓力在0~6×105Pa內連續控制,壓力控制誤差在±1 k Pa以內,且對下游負載變化具有較強的魯棒性.

比例壓力閥;氣動電子;自抗擾控制器;非線性PI

比例電磁鐵直接驅動的錐閥式氣動比例壓力閥(pneumatic proportional pressure valve,PPPV)具有成本低、密封可靠及抗污染能力強等優點,在氣動自動化領域的使用日益廣泛.國內外對于氣動比例壓力閥的研究都開展較早,但主要集中于閥的建模分析及應用研究[1-4],關于氣動比例壓力閥的控制器的研究則相對較少.目前,電流環/壓力環的雙閉環反饋控制是最廣泛使用的一種輸出壓力控制器設計方案.電流環是指通過閉環控制實現對比例電磁鐵線圈內的平均電流的調節.聶勇[5]提出了一種基于內模控制的比例電磁鐵電流環控制參數自整定算法;Canuto等[6]通過在線辯識電磁鐵線圈模型的參數,進一步提高了電流內模控制的性能.以上數字控制方法性能優異,但對嵌入式系統的計算能力消耗很大,限制了壓力控制算法的設計.Jung等[7]提出使用基于不動點理論(fixed point theorem)的迭代法可以用很小的計算代價獲得對線圈電阻等緩變參數的在線估計,實現電流環控制,但這種方法需要額外設計高壓供電電壓采集電路.目前,工業上多采用模擬電路設計電流環.

由于比例壓力閥的輸出壓力模型難于建立,導致壓力環控制理論的發展相對滯后.Cho等[8]將比例壓力閥簡化為低階慣性系統,并利用該閥的仿真數據辨識系統參數,繼而采用離散滑模與PID的聯合控制實現了高精度的壓力控制.但該控制器的設計及驗證都是基于系統仿真,缺乏實驗數據支持.主流的壓力環設計多采用基于反饋誤差實時調節的控制策略.Hamdan等[9]提出了由PID、前饋控制、anti-windup以及變增益的bang-bang控制改進PID控制器,路波等[10]設計了輸出因子調整的模糊比例加積分控制器(FP+I controller),這2種方法都可實現在特定輸出條件下的壓力控制,但參數調節困難,且對負載變化較敏感,魯棒性差.自抗擾控制器(active disturbance rejection control,ADRC)是韓京清提出的新型實用數字控制技術,它采用擴張觀測器(extended state observer,ESO)實時估計不確定系統的狀態及系統內擾和外擾的總和作用,同時配合非線性的反饋方式,提高控制器的動態性能[11-12].這種方法不依賴被控對象的具體模型,且計算量小,便于數字控制器實時實現,特別適用于比例壓力閥的輸出壓力控制.不足之處在于,在對封閉容腔內的壓力調節的末期,由于主閥口關閉導致氣流速度驟減,輸出壓力跳變,ESO無法對擾動量進行有效的估計繼而失去對擾動量的補償作用.由于上述情況只發生在輸出壓力接近設定值時,本文在實時誤差較小時引入了非線性PID控制器進行壓力控制,可以有效地解決上述問題.最后,通過實驗驗證了所提出的基于電流環/壓力環的雙閉環反饋的控制器的有效性.

1 樣機結構及控制原理概述

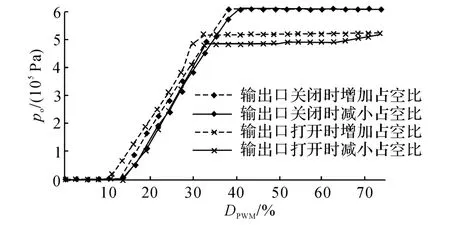

錐閥式比例壓力閥樣機的結構如圖1所示,I口、II口和III口分別為進氣口、輸出口和排氣口.其結構原理及特性已在文獻[2]中進行了詳細的分析,這里不做贅述.樣機的調壓部分由035型比例電磁鐵1、推桿2、線性彈簧6、下閥芯3和上閥芯7構成.同時,為了增強密封效果,樣機在下閥芯和閥套4接觸點的主閥口處及由上、下閥芯接觸點的溢流口處都嵌入了彈性密封墊.氣源壓力、下閥芯上摩擦力、密封墊的彈性力等均會影響閥的輸出壓力.如圖2所示為氣源壓力恒定時樣機的開環輸出壓力曲線,圖中,DPWM為輸入脈寬調制信號(pulse width modulation,PWM)信號的占空比,p0為輸出壓力,易知,該結構無法實現對輸出壓力的精確調節,必須額外設計壓力控制器進行閉環控制.

圖1 比例壓力閥樣機的結構簡圖Fig.1 Cross section of proportional valve

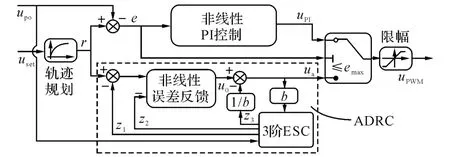

比例壓力閥的輸出壓力控制的本質是對閥芯上受力平衡狀態的控制,即通過調節比例電磁鐵的輸出力來平衡摩擦力、接觸彈力以及氣壓力等擾動力,以改變主閥口和溢流口的開度,從而控制閥的輸出壓力.由于樣機閥芯行程小于1 mm,且包含在該比例電磁鐵的額定行程內,此時,只須調節線圈內平均電流即可成比例的改變電磁鐵的輸出力.因此,本文設計了如圖3所示的壓力控制器,控制器的結構參見圖1中的虛線部分,包含電流環/壓力環雙閉環反饋.

圖2 比例壓力閥樣機開環壓力輸出曲線Fig.2 Open loop output curves of prototype

圖3 比例壓力閥的壓力控制器實物圖Fig.3 Photo of pressure controller for prototype

2 控制器的電流環設計

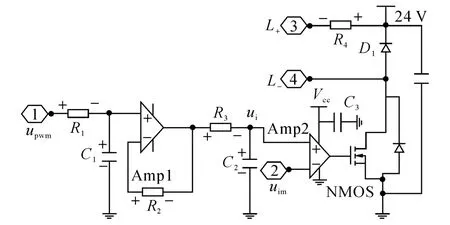

電流環的作用是將電磁鐵轉化為理想的電-機械轉換器,降低壓力控制的難度.為了避免與壓力環的控制算法耦合,增加嵌入式控制器的計算負擔,并保證較高的實時性,采用模擬比例放大電路進行電流環控制,電路的功能原理如圖4所示.端口1處頻率為16 k Hz、幅值5 V的PWM電壓信號uPWM,該信號由嵌入式控制器產生,經過電阻R1與電容C1組成濾波電路后,轉換成與PWM信號的占空比成線性關系的電壓,同時該電壓經過由運算放大器Amp1和電阻R2組成的電壓跟隨器后輸出到下一級,構成代表期望電流值的電壓信號ui.在運算放大器Amp2處,電壓值ui與端口2處的電流采樣電壓值uim進行比較.若ui>uim時,則Amp2輸出高電平;反之,若ui<uim時,則Amp2輸出為低電平.該電平信號用于控制N溝道MOS管的開關狀態,并與續流二極管D1共同控制電磁鐵線圈內的電流值.端口3、4分別連接電磁鐵線圈的兩端,電阻R4為精密采樣電阻,用于將線圈電流信號轉化為電壓信號.由于低邊電流采樣易受到地回路阻抗的影響,干擾較大,難于得到精確的負載電流值,這里采用高邊電流采樣,并通過選用單向高邊電流采樣放大器MAX4080(圖4中未畫出)來進一步提高電流采樣精度.

圖4 電流環單元原理圖Fig.4 Schematic of current control unit

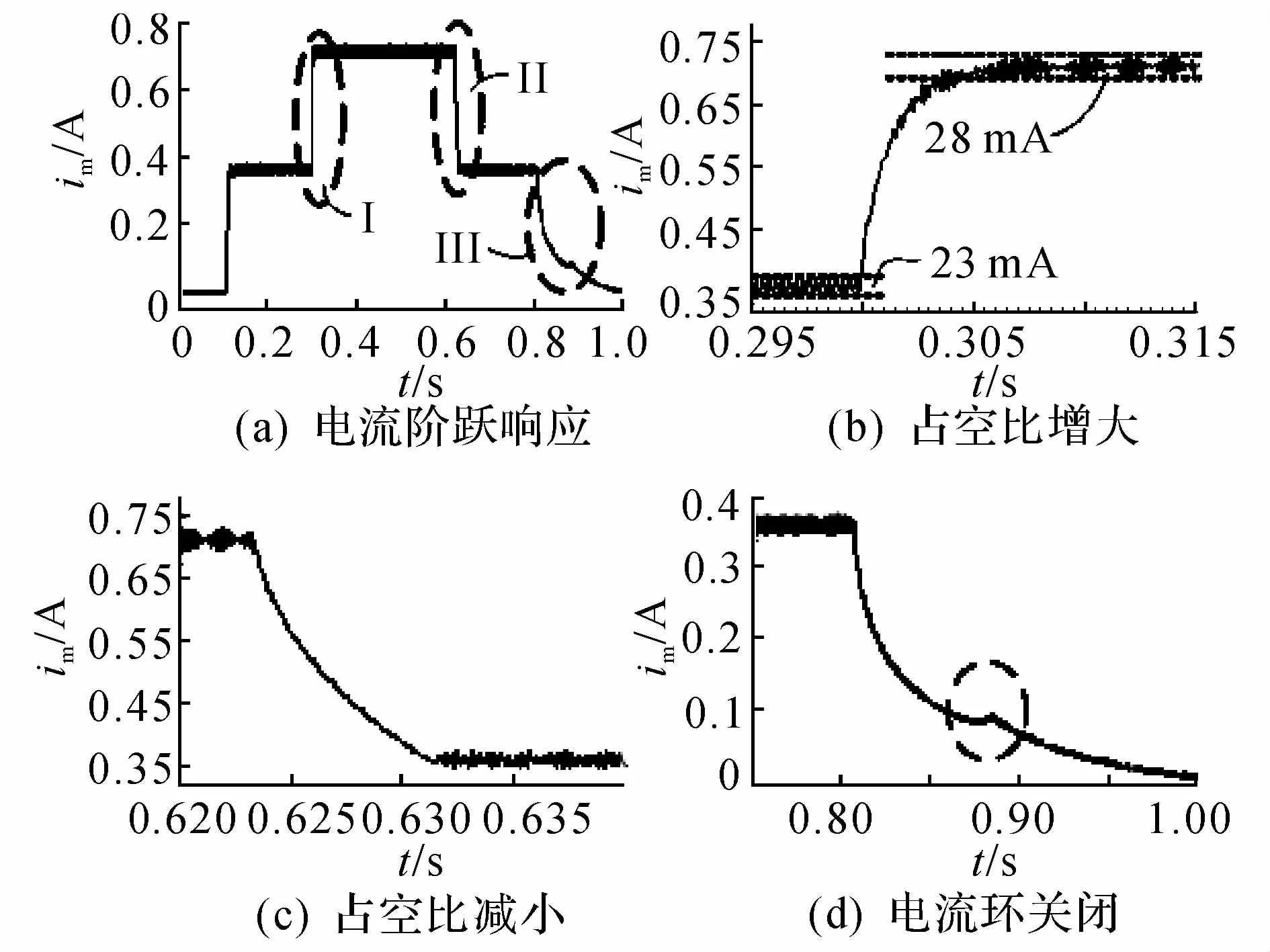

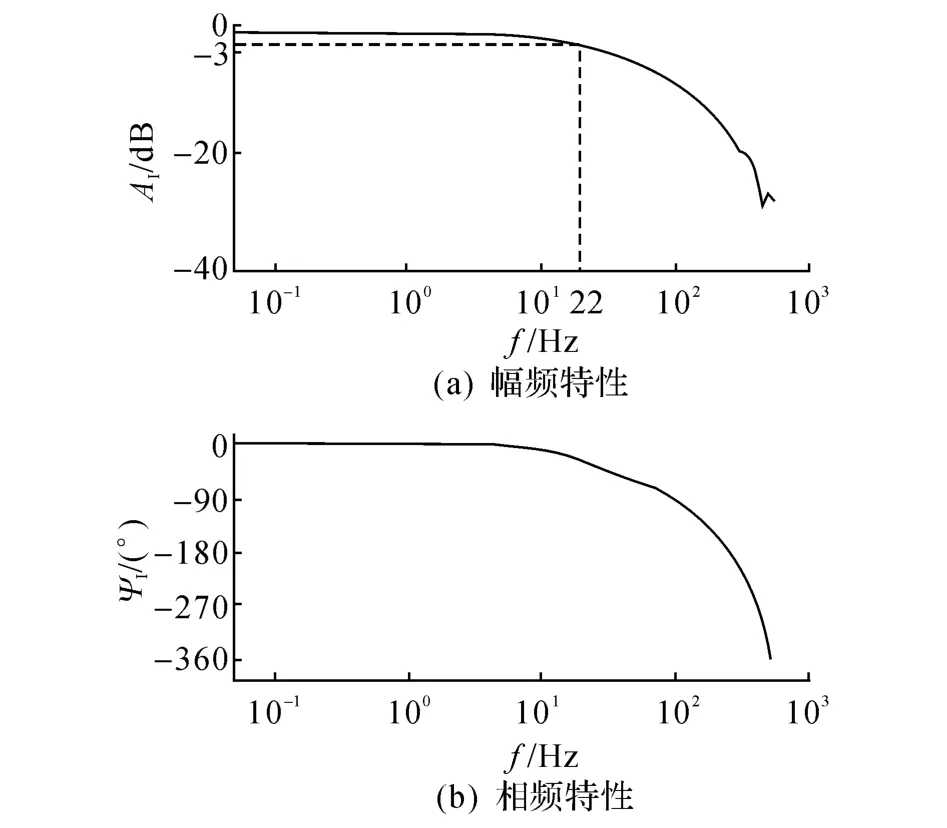

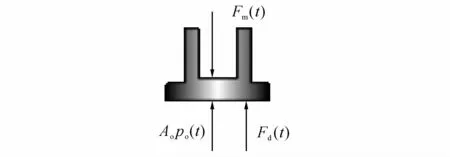

為了評估電流環的實際性能,本文在圖3所示電路的端口3、4處外接一個035型比例電磁鐵,進行相關的測試.測試結果如圖5、6與7所示,其中, AI與ΨI分別為電流環的幅值和相位,t為時間,可以得到如下結論.

1)電流環的線性度良好,同時電流調節的頻響f可以達到22.5 Hz,遠高于比例壓力閥的輸出壓力的設計頻響,可以滿足應用要求.

2)當增大DPWM(25%到50%)時,線圈電流im的上升時間小于10 ms;減小DPWM(50%到25%)時,下降時間不足15 ms;電流調節過程無超調.

3)由于電磁鐵的額定電流為0.95 A,取0.9 A作為電流環電路的最大輸出電流,此時,DPWM<70%,故輸入PWM信號的占空比變化范圍為(0~70%).在此范圍內,輸出線圈電流的穩態值與DPWM成比例關系.

4)線圈電流存在紋波,當DPWM=25%時,紋波峰-峰值iripple=23 m A;當DPWM=50%時,iripple=28 m A.iripple隨DPWM的增大而增大,當線圈電流達到0.9 A的額定電流時,iripple=35 m A.在額定輸出范圍內,電流紋波相對較小,對系統控制影響較小.

5)當DPWM=0時,線圈電流衰減時間較長,接近20 ms,且易受銜鐵運動產生的反電動勢影響,產生電流波動.由于此時線圈電流的幅值較小,可忽略該波動.

3 控制器的壓力環設計

壓力環是來保證樣機輸出壓力的穩態精度和動態跟蹤的性能.與液壓比例壓力閥不同,由于氣體的強壓縮性,氣動比例壓力閥的閥口開度與輸出壓力間不存在穩定的對應關系,加上缺乏閥芯的位置信息,導致難于建立閥的輸出壓力模型.因此,采用能夠克服系統不確定性且對干擾和未建模動態具有很強魯棒性的ADRC算法來提高輸出壓力的動態跟蹤性能.

圖5 電流環的階躍響應曲線Fig.5 Step response curves of current control unit

圖6 輸入PWM信號占空比與線圈內平均電流im的關系圖Fig.6 Relationship of duty cycle of input PWM signal vs.output mean current value

圖7 電流環的伯德圖Fig.7 Bond graph of current control unit

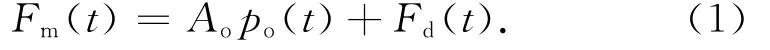

如圖8所示,上閥芯處的力平衡方程可表示為

圖8 活塞受力分析圖Fig.8 Force analysis of piston

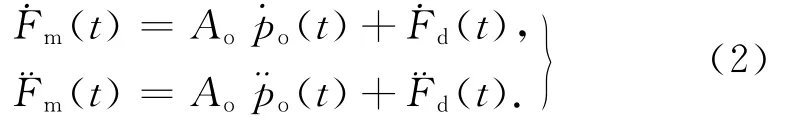

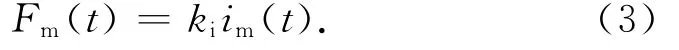

式中:A0為氣壓力作用面積,Fm(t)為電磁鐵輸出力,這里忽略閥體內的壓力損失,po(t)為比例壓力閥的輸出壓力.Fd(t)為未知擾動力的合力,主要為上、下閥芯間的接觸彈力與慣性力.假設A0不變, Fm(t)、p0(t)及Fd(t)的一階微分與二階微分存在且有界,對式(1)的兩端進行微分可得

由于比例壓力閥的閥芯行程都在比例電磁鐵的額定行程內,電磁鐵的輸出力與線圈的平均電流具有比例關系,表達式如下:

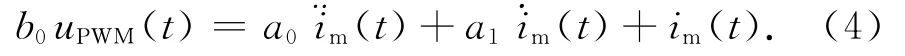

式中:im(t)為線圈電流,ki為比例系數,通過實驗或查閱電磁鐵的數據手冊獲得.由電流環的伯德圖可以看出,電磁鐵線圈內的平均電流變化可用以下模型進行描述:

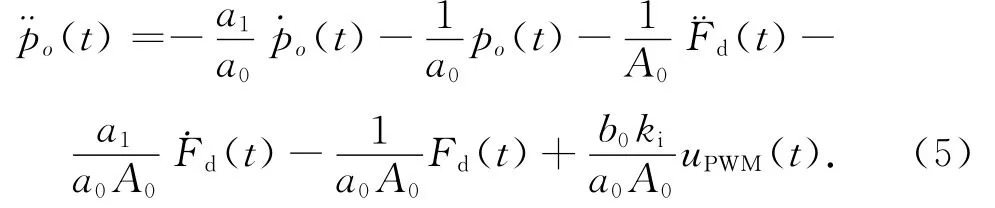

式中:uPWM(t)為t時刻的PWM信號的占空比,a0、a1和b0可通過對圖6和7內的數據進行離線辨識得到.將式(2)與(3)代入式(4)可得

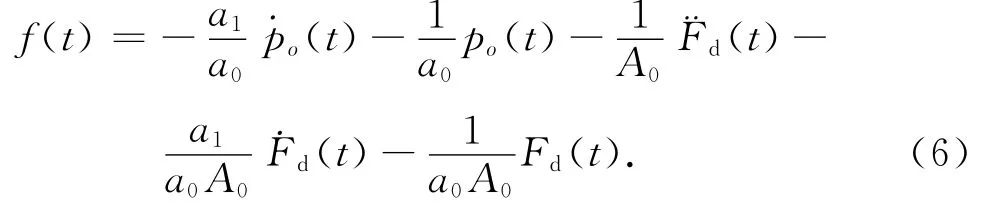

令b=b0ki/(a0A0),并定義綜合擾動為

將式(6)代入式(5)得到

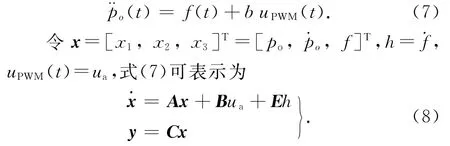

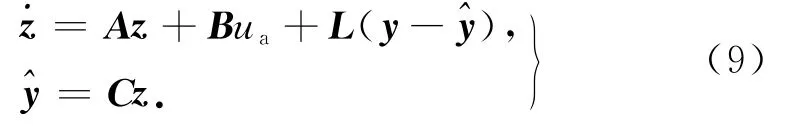

這里引入擴張觀測器對f(t)進行估計,3階線性ESO可表示為

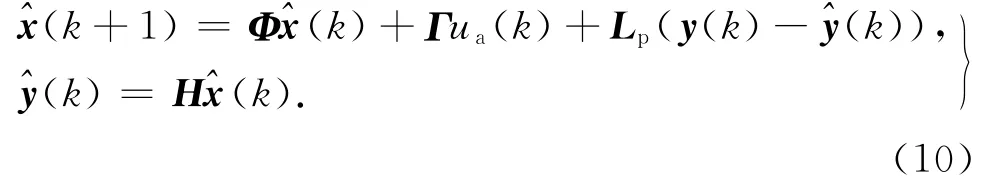

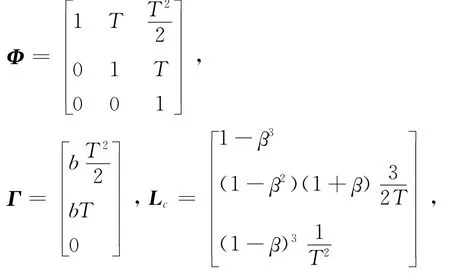

式中:狀態變量z=[z1,z2,z3]T,觀測器增益L=[α1,α2,α3]T.假設綜合擾動f(t)與它的微分項有界以確保估計誤差的有界性,參照文獻[13],選取觀測器系數為α1=3ω0,α2=,α3=.這里,ω0為觀測器的帶寬,增大ω0可以提高觀測器的精度,但也增加了觀測器對噪聲的敏感性.在進行嵌入式編程時,上述控制方法必須經過離散化處理.Miklosovic等[14]研究指出,采用零階保持算法(ZOH)對ESO進行離散,可提高觀測器精度,并增強閉環系統的穩定性.因此,應用ZOH對式(9)進行離散,定義T為離散采樣時間,得到

式中:觀測器的系數Lp=ΦLc,H=[1,0,0],

觀測器的極點β=exp(-ω0T).

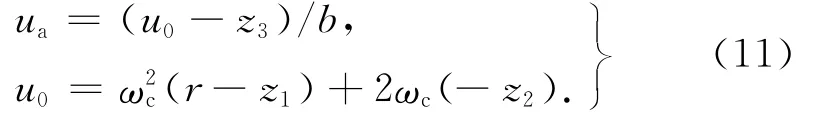

通過調節ω0,觀測器可以實現對po、˙po和綜合擾動f(t)預測.在此基礎上,設計非線性誤差反饋控制算法為

式中:r為軌跡規劃后的控壓力環參考信號,u0為虛擬控制信號,ωc為控制器的帶寬.通常,增大ωc可以提高輸出壓力的響應速度,但也會增加控制信號的波動,在調壓過程中易引起閥芯振動,破壞系統的穩定性.因此,在調整參數時,必須綜合考慮ω0和ωc的影響.

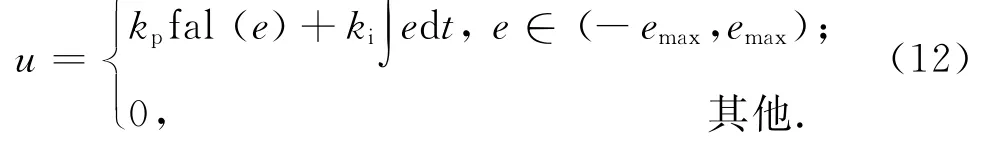

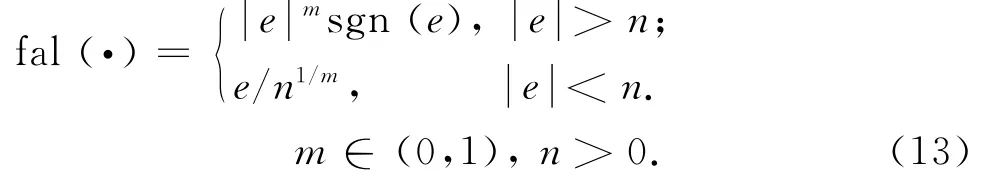

上述的ESO加上非線性誤差反饋即構成了ADRC算法.由于在對封閉容器內的壓力調節的末期,氣體流速變化劇烈,接觸彈力以及氣壓力等擾動力易發生高頻跳變,遠超過ESO所允許的最大觀測頻率,從而使得在對這段壓力進行控制時ADRC控制策略失效.因此,本文引入了非線性PI控制策略來解決上述問題,控制算法表達式如下:

式中:kp為比例系數,ki為積分系數,emax表示PI控制器的作用閾值,當反饋壓力po與參考信號r的差值小于emax時,用po取代觀測器的狀態變量,則誤差e=r-po.非線性函數fal(·)用于在誤差減小時增大比例系數,表示為

式中:sgn(·)為標準符號函數,m、n為經驗常數.函數fal(·)即為工程中“小誤差高增益,大誤差小增益”等“智能”功能的數學擬合.

壓力環算法的整體結構如圖9所示:

圖9 壓力環算法的結構簡圖Fig.9 Structure of closed pressure control loop

4 實驗驗證

4.1 實驗平臺及控制器參數設置

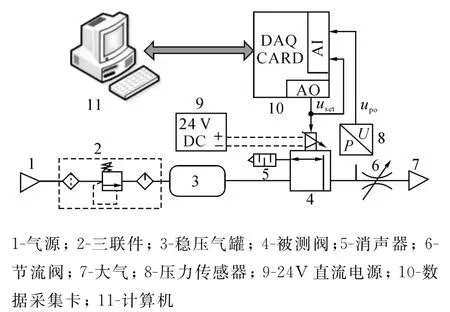

為方便進行比例壓力閥樣機的控制研究,設計了如圖10所示的測試系統.在整個測試過程中,氣源1的輸出壓力通過氣動三聯件2調整為7×105Pa,并在被測比例壓力閥樣機4與三聯件之間增加容積為10 L的穩壓氣罐3,以減小實驗過程中氣源的壓力波動.樣機采用24 V直流電源9供電,為了使測量值與數字控制器的輸入端一致,利用研華公司的采集卡usb-4711A直接對內置壓力傳感器的輸出電壓進行采集.比例壓力閥的參考信號為采集卡的AO端輸出的0~5 V的直流電壓信號uref.上位機11對采集到的閥的輸入信號與輸出信號的數據進行實時顯示與存儲,并控制采集卡產生參考信號uref.以下實驗中,所使用的采樣頻率為每通道10 k Hz.節流閥6用來改變被測閥的輸出流量,以檢測不同輸出流量下的壓力控制性能.節流閥全關的情況用來測試比例壓力閥對封閉容器進行壓力控制時的性能,節流閥保持一定開度用來測試閥的壓力輸出特性.

圖10 比例壓力閥樣機測試臺示意圖Fig.10 Schematic diagram of experimental setup

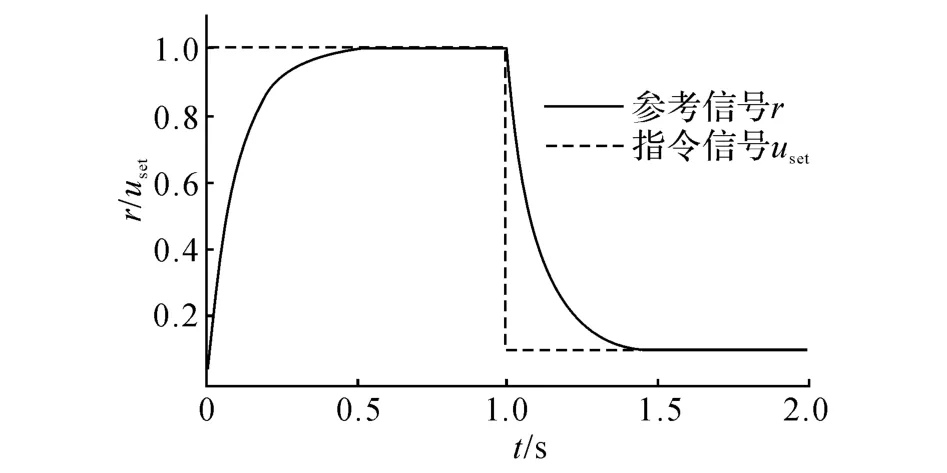

壓力控制器的主控芯片采用Microchip公司的dsPIC30F4013數字處理器,該芯片的主頻設置為24 MHz,支持16位定點數運算與32位浮點數運算,且可直接輸出給定占空比的PWM信號.壓力環的控制算法主要由式(10)~(13)組成,試驗中控制器參數由試錯法選取,具體為:m=0.5,n=0.1,emax=10 kPa,ω0=200 rad/s,ωc=40 rad/s,kp=80,ki=0.05.壓力環的控制頻率為1 k Hz,為了降低瞬時誤差,需要對指令信號進行軌跡規劃,規劃后的參考信號如圖11所示中的實線所示.由于軌跡規劃是在數字控制器內完成,無法直接測量參考信號r的值,實驗結果只記錄采集卡AO端輸出的指令信號.

圖11 指令信號的軌跡規劃Fig.11 Profile planning of command signal

4.2 實驗結果及分析

實驗一為當節流閥關閉時,僅使用基于ADRC的控制算法的壓力輸出曲線與在小誤差范圍內由ADRC切換至非線性PID算法后的壓力輸出曲線的對比,如圖12所示.由于前文分析中指出的原因,在小誤差范圍內,ESO無法有效預測未知擾動,導致ADRC算法在封閉容器的壓力調節末期失效,輸出壓力在設定值附近波動.這種波動無法通過調節ADRC控制器的參數克服.此時,應該用真實的反饋壓力計算控制誤差,進行非線性PI控制,有效解決比例壓力閥在不同工作狀態切換時的壓力控制精度和穩定性問題.

圖12 ADRC與ADRC+非線性PI的壓力控制效果對比Fig.12 Comparison results between normal ADRC and ADRC+nonlinear PI

實驗二分別測試了在節流閥全關和節流閥保持一定開度這2種工況下比例壓力閥對階躍信號的響應特性(如圖13所示).當實驗開始時,指令信號為0;在t=1 s時,施加一個1.2×105Pa的階躍信號,之后每隔5 s指令信號增加1.2×105Pa,當信號幅值到達4.8×105Pa后又以5 s的時間間隔減小到零.從圖中可以看出,在不同工況下,比例壓力閥的壓力調節時間均在1 s以內,輸出壓力的控制誤差在±1 k Pa范圍內,這表明本文所設計的壓力環/電流環的解決方案具有較高的輸出壓力控制性能.

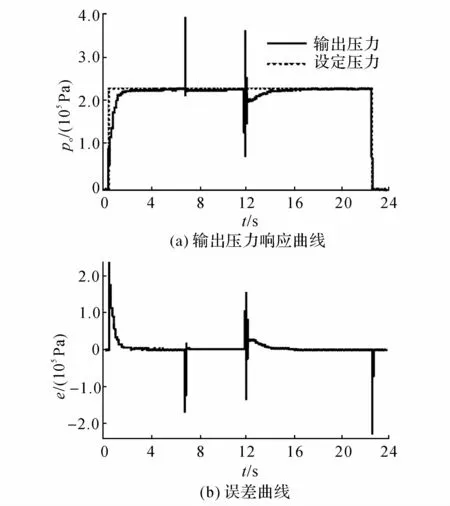

實驗三為控制器的抗干擾特性測試,如圖14所示.當快速切換輸出口處的節流閥的開關狀態時,比例壓力閥的輸出氣流的壓力將產生非常大的波動,這種壓力波動可看作是一種外部擾動.實驗過程描述如下:首先,保持節流閥打開,在t=0.5 s時,設置p0=2.4×105Pa.等待壓力穩定一段時間,即t=6.5 s時,關閉節流閥,并在t=12 s時重新打開節流閥,觀察并記錄輸出壓力的變化.從圖中可以看出,盡管誤差波動的峰值較大,但輸出壓力的控制誤差都可以很快減小到0.這說明本文所設計的控制器具有良好的抗擾動特性,魯棒性較好.

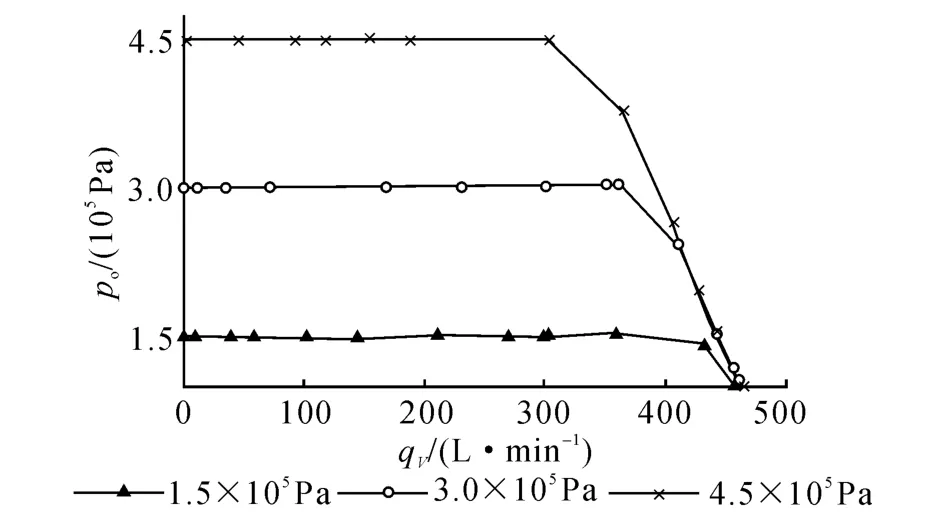

如圖15所示為3種不同設定壓力下被測閥的流量特性曲線,在整個實驗過程中,供氣壓力恒定在6×105Pa.實驗結果表明,樣機的額定輸出流量qV超過300 L/min,并且在額定流量范圍內,被測閥的輸出壓力穩定且無波動.

5 結 語

分析了一種比例電磁鐵直接驅動的截止式氣動比例壓力閥樣機的輸出壓力控制器的設計難點,提出基于電流環/壓力環的雙閉環控制的總體方案.電流環采用基于電流比例負反饋的模擬電路實現;壓力環分為2部分:當誤差較大時,利用ADRC進行控制;當誤差較小時,則切換至非線性PI控制器進行控制.同時,引入了參考信號的規劃來進一步改善壓力輸出的動態性能.實驗表明,所設計的控制器具有很高的輸出壓力控制精度,而且在下游負載變化時也能保證的壓力控制的精度和穩定性.目前,所提出的壓力環控制參數的調節還主要依靠試錯法.在后期的工作中,將繼續優化控制器參數,以期找到參數的調節規律.

圖13 壓力階躍響應曲線的誤差曲線Fig.13 Step response curves and error curves of prototype

圖14 突發擾動下的穩定性測試結果Fig.14 Results of stability test under sudden disturbance

圖15 流量特性曲線Fig.15 Steady-state flow characteristics curves

(References):

[1]MASSIMO S,GIORGIO F,STEFANO P.Dynamic model and experimental investigation of a pneumatic proportional pressure valve[J].IEEE/ASME Transactions on Mechatronics,2004,9(1):78-86.

[2]班偉,陶國良,路波,等.新型氣動比例壓力閥的建模研究與特性分析[J].浙江大學學報:工學版,2012,46(11),1953-1959.

BAN Wei,TAO Guo-liang,LU Bo,et al.Modeling and characteristics investigation on a new pneumatic proportional pressure valve[J].Journal of Zhejiang University:Engineering Science,2012,46(11),1953-1959.

[3]LU Bo,TAO Guo-liang,XIANG Zhong,et al.Modeling and control of the pneumatic constant pressure system for zero gravity simulation,[C]//IEEE/ASME International Conference on Advanced Intelligent Mechatronics.Xi'an:IEEE,2008:688-693.

[5]聶勇.新型可編程電液比例控制器關鍵技術研究[D].杭州:浙江大學,2010,27-46.

NIE Yong.Research on the key technologies of novel programmable electro-hydraulic proportional controller[D].Hangzhou:Zhejiang University,2010,27-46.

[6]CANUTO E,ACUNA-BRAVO W,AGOSTANI,M, et al.Digital current regulator for proportional eletrohydraulic valves with unknown disturbance rejection[J].ISA Transactions,2014,53(4):909-919.

[7]JUNG H G,HWANG J Y,YOON P J,et al.Resistance estimation of a pwm-driven solenoid[J].International Journal of Automotive Technology,2007,8(2), 249-258.

[8]CHO S H,FIEDLER M,RUDIGER F,et al.Virtualdesign-model-based pressure-tracking control of high dynamic pneumatic valves using a sliding mode controller combined with a proportional-integral-derivation scheme[J].Proceedings of the Institution of Mechanical Engineers,Part I:Journal of Systems and Control Engineering,2006,220(5):353-364.

[9]HAMDAN M,GAO ZHI-QIANG.A novel PID controller for pneumatic proportional valves with hysteresis,[C]//Industry Applications Conference.Rome:IEEE,2000,2:1198-1201.

[10]路波,陶國良,袁月峰,等.高精度氣動比例壓力閥的設計及特性研究[J].農業機械學報,2009,40(10):181-187.

LU Bo,TAO Guo-liang,YUAN Yue-feng,et al.Design and characteristics investigation of a high precision pneumatic proportional pressure valve[J].Transactions of the Chinese Society for Agricultural Machinery, 2009,40(10):181-187.

[11]HAN Jing-qing.From PID to active disturbance rejection control[J].IEEE Transactions on Industrial Electronics,2009,56(3):900-906.

[12]GAO Zhi-qiang.From linear to nonlinear control means:A practical progression[J].ISA Transactions,2002,41(2):177-189.

[13]GAO Zhi-qiang.Scaling and bandwidth parameterization based controller tuning[C]//Proceedings of the American Control Conference.Denver:IEEE,2006, 6,4989-4996.

[14]MIKLOSOVIC R,RADKE A,GAO Zhi-qiang.Discrete implementation and generalization of the extended state observer[C]//Proceedings of the American Control Conference.Minneapolis:IEEE,2006,6:2209-2214.

Development of pressure controller for poppet type pneumatic proportional pressure valve

BAN Wei1,TAO Guo-liang1,MENG De-yuan1,2,LIU Hao1,QIAN Peng-fei1

(1.State Key Laboratory of Fluid Power Transmission and Control,Zhejiang University,Hangzhou 310027,China;2.School of Mechatronic Engineering,China University of Mining and Technology,Xuzhou 221116,China)

The poppet type pneumatic proportional pressure valve(PPPV),driven by a proportional solenoid,is of poor controllability due to the compressibility of the air.The idea of combining the pressure control loop with the current control loop was proposed to solve the problem.The current control loop was achieved by a special designed analog proportional amplify circuit,and was capable of providing the current up to 0.9 A.The maximum current ripple is 35 m A,and the cut off frequency of the circuit is about 22.5 Hz when driving a 035 type proportional solenoid.The software based pressure control loop was divided into two parts:active disturbance rejection control was adopted to drive the output pressure tracking the command signal when the feedback error is big;the nonlinear PID controller was switched on to enhance both the accuracy and the stability when error was small.The reference signal profile planning was further involved to improve the performance of the valve.Experiment results proves that the proposed PPPV can achieve a continuously variable pressure adjustment in the range of 0 to 600 kPa,while the control accuracy is within±1 k Pa,and it is also robust to the downstream disturbance.

proportional pressure valve,electro-pneumatic,active disturbance rejection control,nonlinear PI

陶國良,男,教授,博導.E-mail:gltao@zju.edu.cn

TH 138.523

A

1008-973X(2015)05-0873-07

10.3785/j.issn.1008-973X.2015.05.009

2014-03-17. 浙江大學學報(工學版)網址:www.journals.zju.edu.cn/eng

國家自然科學基金資助項目(51375430).

班偉(1984-),男,博士,主要從事氣動電子技術研究.E-mail:realbw@zju.edu.cn