氧氯化反應器催化劑夾帶問題的討論

孫蘭濤

(天津樂金渤海化學有限公司,天津 300452)

氧氯化反應器催化劑夾帶問題的討論

孫蘭濤

(天津樂金渤海化學有限公司,天津 300452)

從反應器的結構出發,找出了催化劑夾帶的根本原因,并對相應的問題進行了改善,催化劑夾帶的問題得到了根本解決。

氧氯化反應器;催化劑夾帶;旋風分離器堵塞

1 前言

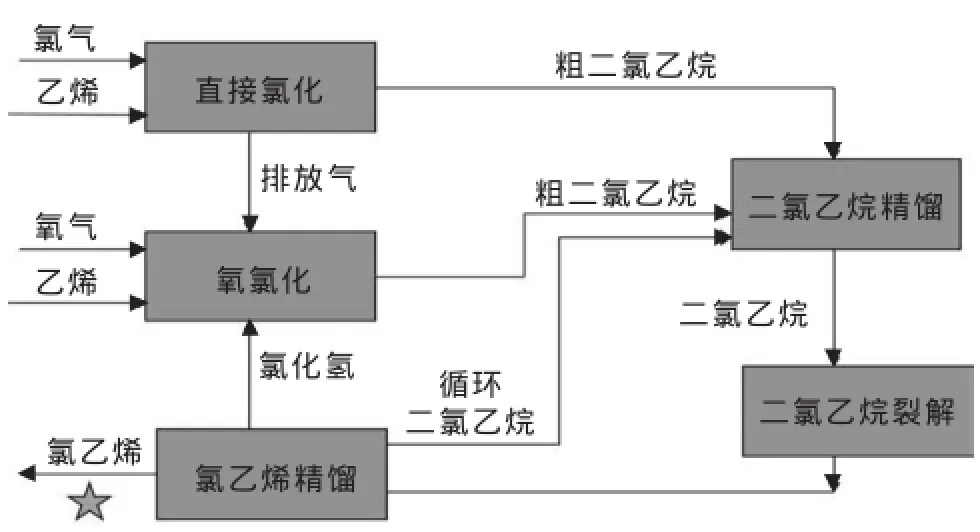

圖1 氯乙烯裝置示意圖

天津樂金渤海化學有限公司成立于2005年1月,于2007年4月投產,主要產品是氯乙烯和燒堿。該公司氯乙烯裝置采用美國西方化學公司的專利技術,由直接氯化、氧氯化、二氯乙烷精制、二氯乙烷裂解和氯乙烯精制5個基本單元及其他配套單元組成,見圖1。在直接氯化單元,乙烯與來自本公司燒堿廠的氯氣進行反應生成二氯乙烷;在氧氯化單元,乙烯、氧氣與來自氯乙烯精制單元的氯化氫在催化劑存在的情況下反應,生成二氯乙烷;來自直接氯化與氧氯化的二氯乙烷送至二氯乙烷精制單元精制后,送至二氯乙烷裂解單元進行裂解,裂解產品(氯乙烯與氯化氫)送至氯乙烯精制單元分離,從氯乙烯精制單元分離出的氯化氫送至氧氯化單元作為其原料,氯乙烯作為產品出售。由于整個生產過程中沒有氯化氫的進出,所以又稱為平衡氧氯化工藝。

在此工藝中,氧氯化反應器是整套裝置的核心,其氯化氫的進料量代表著整個裝置的負荷。

從2007年開始開車,反應器催化劑夾帶持續較高,嚴重影響了裝置的安全、穩定運行。

2 問題描述

氧氯化反應器中催化劑的主要成分是氯化銅(CuCl2),反應器后急冷塔底的含銅量和反應器中催化劑庫存量是判斷催化劑損失量的依據。

2.1急冷塔底含銅量

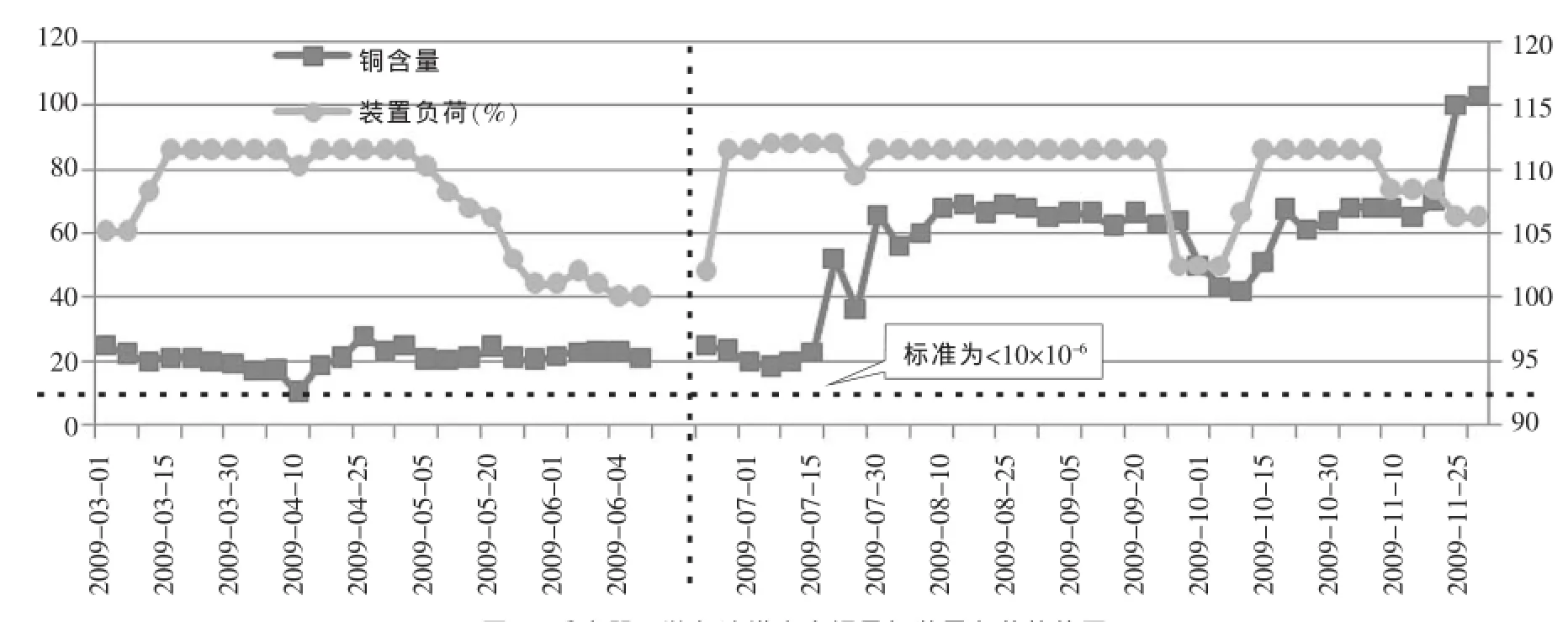

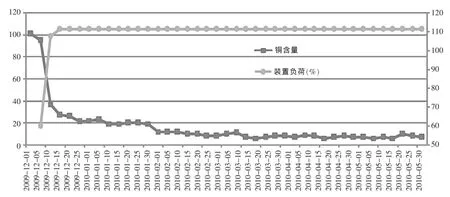

反應器下游急冷塔底含銅量與裝置負荷趨勢圖見圖2。

圖2 反應器下游急冷塔底含銅量與裝置負荷趨勢圖

正常操作時,急冷塔底含銅要求小于10×10-6,但是檢修前后,銅含量基本都在20×10-6以上,最高時超過了100×10-6,大大超出指標要求。從圖中還可以看出,急冷塔底含銅量與裝置負荷相關性不是很大。

2.2反應器中催化劑庫存量

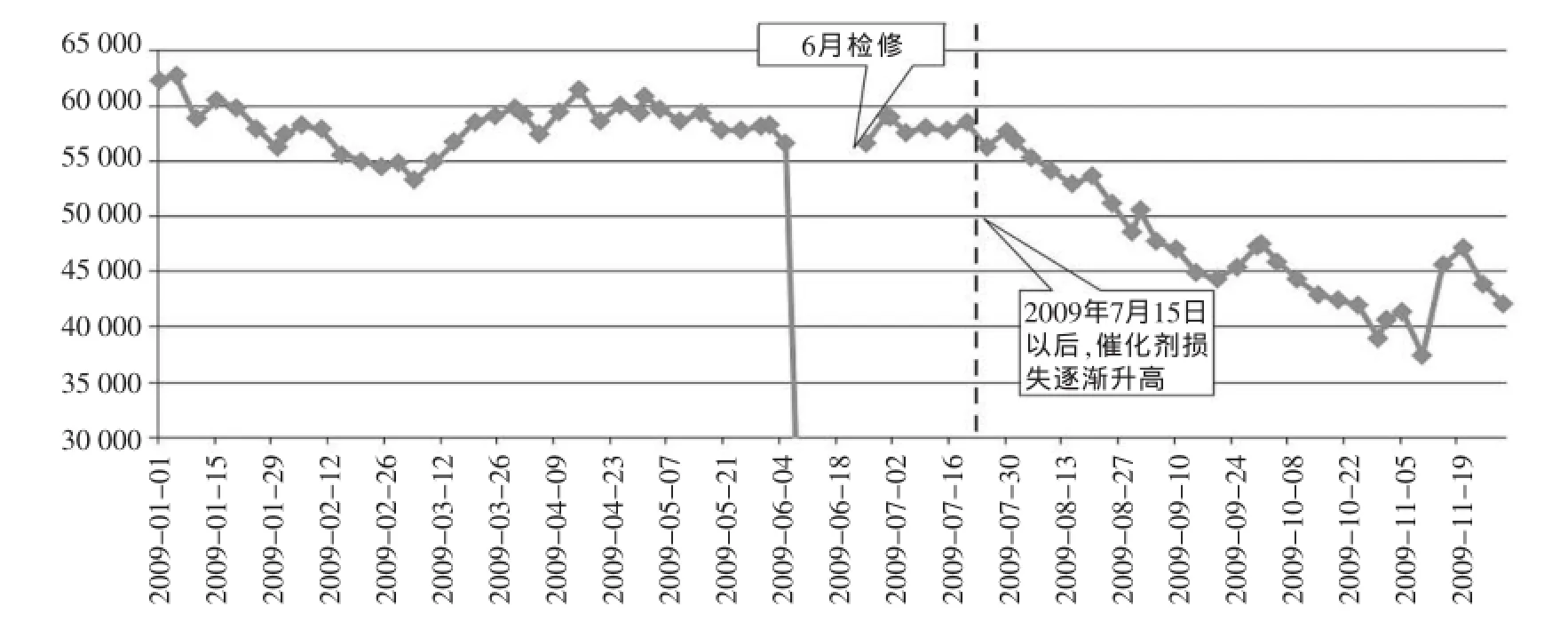

從反應器中催化劑的庫存量也可以看出催化劑的損失量趨勢,見圖3。

圖3 反應器中催化劑庫存量趨勢圖

圖3中,圖線表示的是反應器中催化劑的庫存量。在6月檢修結束后,剛開始時,催化劑庫存量比較穩定,但從7月15日開始,催化劑量持續下降,其趨勢與急冷塔底含銅量趨勢一致,由此可以判定,催化劑的損耗量偏高。

設計的催化劑損耗量為0.04 kg/t二氯乙烷,按照當時二氯乙烷產量約37 t/h,催化劑損耗應為1.5 kg/h,而實際的催化劑損失量最大達到了3.5 kg/h(按照含銅20×10-6計算),遠遠大于設計數值。

催化劑損耗不僅會對產量及生產的穩定運行產生影響,而且由于催化劑的費用非常高昂(大約10萬元/t),對公司的損益也會產生較大影響。

為了搞清楚催化劑夾帶的原因,從反應原理及反應器的結構進行分析。

3 反應原理及反應器的結構

氧氯化反應的方程式:

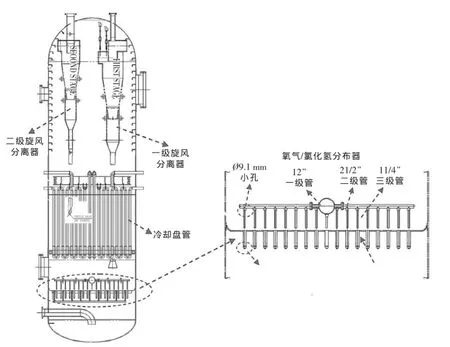

C2H4+2HCl+O2→C2H4Cl2+H2O+275 kJ/mol。反應器結構見圖4。

圖4 反應器結構圖

在反應器底部,乙烯與未反應的尾氣(來自于后系統壓縮機)混合后向上流經分布器,氧氣與氯化氫混合后進入氧氣/氯化氫分布器。乙烯/循環氣分布器為2”分布管,每根分布管底部有? 12.4 mm的小孔。氧氣/氯化氫分布器是一個內置式帶噴嘴的格柵板,其設計意圖是均勻分配氣體進料,使氣體均勻穿過催化劑床層。這是一個梳形分布器,氧氣/氯化氫氣體首先進入12”一級分布管,分配至34根2.5”二級分布管,每個二級分布管分支又分配到三級管,三級分布管共有241根,尺寸是11/4”,在每個二級管與三級管連接處,有一個? 9.1 mm的小孔,使進料氣體分配更加均勻。氯化氫/氧氣分布器三級管出口與乙烯/循環氣分布管出口一一對應,氯化氫/氧氣分布管的管口中心高于乙烯/循環氣分布管開口約50 mm,既可以保證氧氣、氯化氫、乙烯及循環氣充分混合,又可避免床層局部較高的氧濃度。分布器向上是236根4”冷卻盤管,由于反應是放熱反應,為了保證反應溫度,用熱水通過冷卻盤管移走反應熱,同時可以副產蒸汽。

反應器中共裝填有65 t的催化劑,催化劑含銅為3.8%~4.8%,載體是Al2O3。正常操作時,催化劑在反應器中處于流化狀態,催化劑床層下部位于氯化氫/氧氣噴嘴處,上端位于冷卻盤管以上。

反應器頂部設有2組兩級旋風分離器,用于分離出料氣體中夾帶的催化劑。一級旋風分離器的負荷較大,其料腿伸至冷卻盤管以下;二級旋風分離器料腿很短,僅延伸到流化床料位以下,其料腿底部裝有滴流閥,二級旋風分離器的負荷較低,可以使更細的顆粒進行分離。反應器切線高25 m,直徑4.0 m。

正常運行時,乙烯與循環氣混合后,經過乙烯/循環氣分布器向上流動,而氧氣/氯化氫混合后,經過氯化氫/氧氣噴嘴向下噴出,從2種噴嘴流出的氣體在此處充分混合,在催化劑存在的情況下反應,反應氣體經過頂部的旋風分離器后進入急冷塔。

4 原因分析

4.1催化劑中細顆粒過多

導致催化劑細顆粒多的原因有2個,一個是催化劑本身細顆粒多或耐磨性不好;另外一個是反應器與催化劑接觸的局部氣體流速過快,導致催化劑的磨損。

4.1.1催化劑本身問題

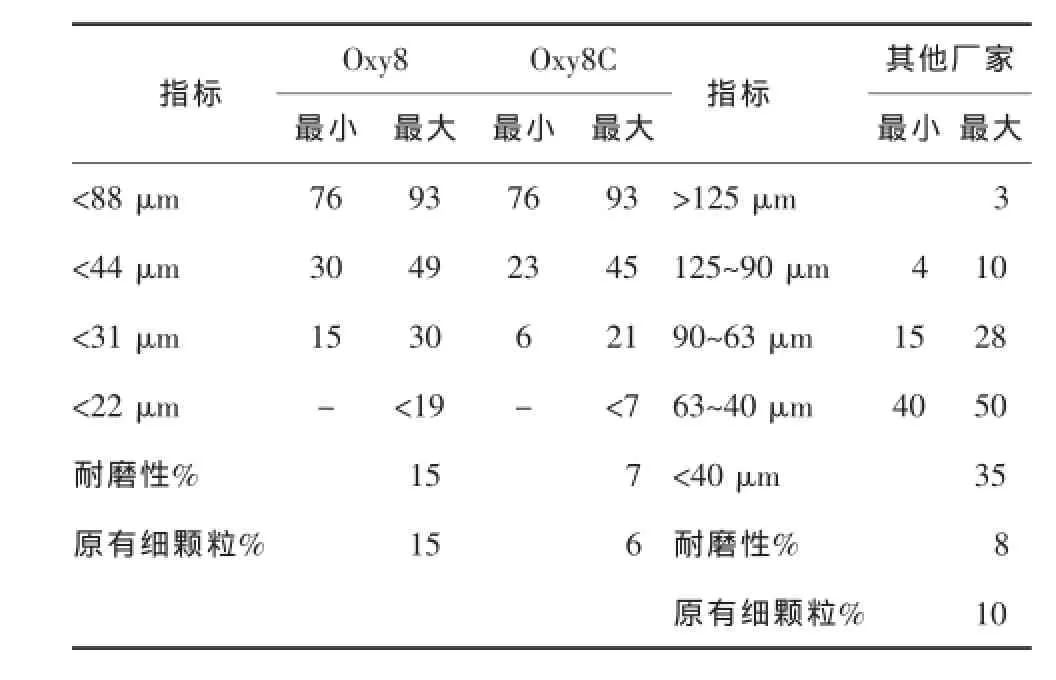

該公司使用的催化劑來自于BASF,共有2種型號,一種是Oxy8,另外一種是Oxy8C。前一種的耐磨性能差,且其中的細顆粒較多,但是由于細顆粒多,總的表面積大,所以活性較好,主要用于裝置開車時。后一種的耐磨性能好且細顆粒較少,主要用于運行后期的補加。最初時使用的是Oxy8,催化劑損耗過多后,改為補加Oxy8C,但是催化劑的損耗情況沒有絲毫好轉。各種催化劑的規格對比,見表1。

由于BASF催化劑與其他廠家催化劑的粒度分布的區間不同,所以無法進行精確對比,從表中可以看出,Oxy8C<44 μm的占23%~45%,而其他廠家<40 μm的顆粒占<35%,耐磨性Oxy8C為7%,其他廠家為8%,原有細顆粒Oxy8C為6%,其他廠家為10%。各參數相差不大,由此可以排除催化劑本身細顆粒多的原因。

表1 催化劑規格對比

4.1.2催化劑磨損

反應器中與催化劑有接觸的地方主要是噴嘴、冷卻盤管等。

首先對乙烯/RG及氯化氫/氧氣分布管處的流速進行計算。由于分布管內都是氣體,首先經過小孔,然后通過分布管噴出進行混合,計算流速時要考慮小孔處的流速。取一組比較有代表性的數據:

氯化氫:17 700 Nm3/h,氧氣:4 950 Nm3/h;乙烯:9 420 Nm3/h,循環氣:15 000 Nm3/h;反應器壓力:3.1(kg/cm2·g),溫度:239.3℃;

氧氣/氯化氫處小孔尺寸:? 9.1 mm,三級管內徑:0.029 5 mm,乙烯/循環氣處小孔:? 12.4 mm,分布管內徑:0.042 82 mm。

通過計算,可以得到以下幾個數據:乙烯/RG噴嘴處小孔流速:95.4 m/s;乙烯/RG噴嘴流速:8.0 m/s;

氯化氫/氧氣噴嘴處小孔流速:164.3 m/s;

氯化氫/氧氣噴嘴流速:15.63 m/s。

從以上數據可以看出,三級分布管處的流速遠遠小于小孔處的流速,而小孔處流速雖高,但不與催化劑直接接觸,噴嘴出口處氣體與催化劑直接接觸,但是流速并不算太高,這種流速不足以造成催化劑的磨損。按照專利商的要求,乙烯/RG噴嘴處的流速只要>6 m/s即可,如果流速過低,會造成氯化氫/氧氣夾帶著催化劑沖蝕杯口位置,造成杯口損壞,同時也會造成催化劑磨損,但是計算結果并不超標。

從結果還可以看出,氯化氫/氧氣小孔處的氣體流速特別高,如果此分布器二級管有局部穿孔,則穿孔處的氣體流速也會非常高,164.3 m/s的氣體吹向催化劑,也有可能會導致催化劑的磨損。

該公司咨詢了西方化學專利商,他們曾多次遇到過氯化氫/氧氣分布器穿孔,最終導致催化劑磨損從而夾帶過多的情況。

在反應器氯化氫/氧氣進料分布器處,一周共有6個溫度點,對幾個溫度點的趨勢進行對比,發現從2009年7月開始,有幾個點的相對溫度發生了偏移,波動也逐漸增加,分析是由于分布器發生了局部泄露,導致反應氣體分配不均勻,發生了偏流從而影響了此處的溫度分布。

經過計算,冷卻盤管處的氣體流速(按照所有氣體未參加反應計算)是0.51 m/s,相比于噴嘴處的164.3 m/s流速可以忽略。

經過以上分析,氧氣/氯化氫分布器發生局部穿孔導致催化劑磨損的可能性較大。

4.2旋風分離器故障

當含催化劑顆粒的氣體沿軸向進入旋風分離器后,氣流受導向葉片的導流作用而產生強烈旋轉,氣流沿筒體呈螺旋形向下進入旋風筒體,密度大的塵粒在離心力作用下被甩向器壁,并在重力作用下沿筒壁下落流出旋風管排塵口至設備底部,旋轉的氣流在筒體內收縮向中心流動,向上形成二次渦流經導氣管流至凈化氣室,再經設備頂部出口流出。

影響旋風分離器分離效果的因素主要有2個,一個實際運行條件偏離設計條件,再就是旋風分離器本身存在故障。

4.2.1實際條件偏離設計

影響旋風分離器分離效率的設計條件有入口氣體流速、氣體中所含粒子的濃度以及旋風分離器筒體的直徑等。反應器中共有2組兩級旋風分離器,其中第一級尺寸較大,料腿伸至冷卻盤管以下,主要是為了分離較大尺寸的粒子。由于第一級料腿較粗,顆粒較大,一般不會發生堵塞;二級旋風分離器尺寸較小,主要是為了分離尺寸較小的粒子,其底部有滴流閥,以防止催化劑的反串。

為了搞清楚分離器的運行狀況,對設計條件和實際的運行條件進行了對比,對比情況見表2。

從表2中可以看出,氣體旋風分離器入口流速在其要求的區間之內,旋風分離器的運行條件沒有問題。

4.2.2旋風分離器本身故障

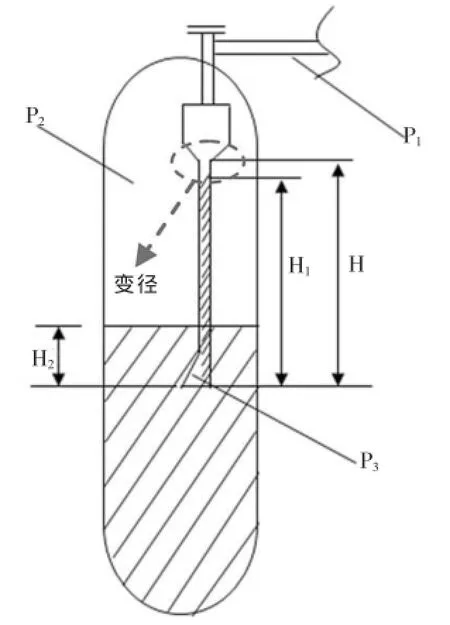

二級旋風分離器中催化劑的夾帶情況,內部結構示意圖見圖5。

表2 他離器設計與運行對比

圖5 二級旋風分離器內部結構示意圖

通過對二級旋風分離器入口處進行壓力衡算,可以得到:

P2+P3+ρ2gH2=P1+ρ1gH1

H1=(P2+P3-P1+ρ2gH2)/ρ1g

=(△P+ρ2gH2)/ρ1g

從以上公式可以看出,H1與催化劑床層的密度、料腿中的催化劑密度反應器中催化劑密度,滴流閥的打開壓力以及旋風分離器的壓降 (反應器中的壓力與旋風分離器出口壓力的差)等因素有關。如果H1>H,則每次滴流閥打開時,料腿中的催化劑會堆積到灰斗以上,時間長了就會導致灰斗堵塞,且灰斗以上的催化劑很容易隨著氣體帶入后系統。為了使H1最小化,應該保持旋風分離器的壓差小,催化劑床層密度小,滴流閥的打開壓力小。經過對DCS數據進行整理計算,H1為6.3m,低于料腿高度7.86m,所以,不會存在料腿處催化劑料位過高堵塞灰斗等狀況。

還有一種情況,如果旋風分離器的灰斗或是料腿處出現泄漏的情況,則夾帶著催化劑的反應氣體從漏點處短路流出,導致旋風分離器失效。此種情況下,催化劑的損失量也會大幅增加。

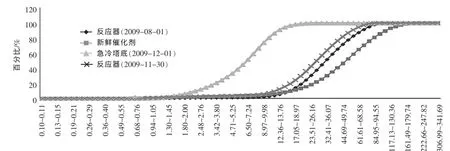

4.3催化劑粒度分布

對新鮮催化劑,反應器中催化劑以及急冷塔底的催化劑進行粒度分布分析,分析結果見圖6。

圖6中,從右向左,最右側圖線是新鮮催化劑的含量,其整體顆粒尺寸最大;向左分別為8月1日和11月30日的反應器中催化劑粒度分布。對比可以看出,11月30日的粒子尺寸比8月1日整體偏小,說明隨著時間延長,催化劑顆粒逐漸變細;最左側圖線是急冷塔底的催化劑粒度分布,95%以上的粒子直徑都在20 μm以下,說明反應器中沒有特別大粒子帶出,旋風分離器工作基本正常。

圖6 催化劑粒度分布圖

經過以上的分析,可以初步判定催化劑跑損過多的原因有2個,一個是氯化氫/氧氣分布器局部穿孔,從而造成局部氣速過高,與催化劑接觸過程中使催化劑發生磨損,從而造成催化劑細顆粒過多,經過旋風分離器分離后進入后系統;另外一個是隨著細顆粒增多,二級旋風分離器的負荷過高,超過了其最高負荷,多余的催化劑無法分離而進入到后系統。

5 實際結果

從2009年7月開始發生催化劑跑損,到2009年11月底,共補加了催化劑33t。由于進入2012年12月后,催化劑損失量急劇上升,所以在12月2日將氧氯化反應器停車檢修。

5.1分布器檢查

檢修時把氯化氫/氧氣分布器拆出檢查,發現有一對法蘭出現了穿孔,還有部分三級管發生了沖蝕,對于法蘭穿孔的原因,分析是由于在分布器安裝時,法蘭存在錯口的現象,強制安裝法蘭后,此處的氣密性不是很好,造成檢修開車后,法蘭泄露。氯化氫/氧氣混合氣體從漏點處高速噴出,磨損催化劑的同時,對穿孔處繼續沖刷,最終導致漏點越漏越大,法蘭周邊的分布管也受到了影響,催化劑的夾帶量也越來越大。

5.2旋風分離器檢查

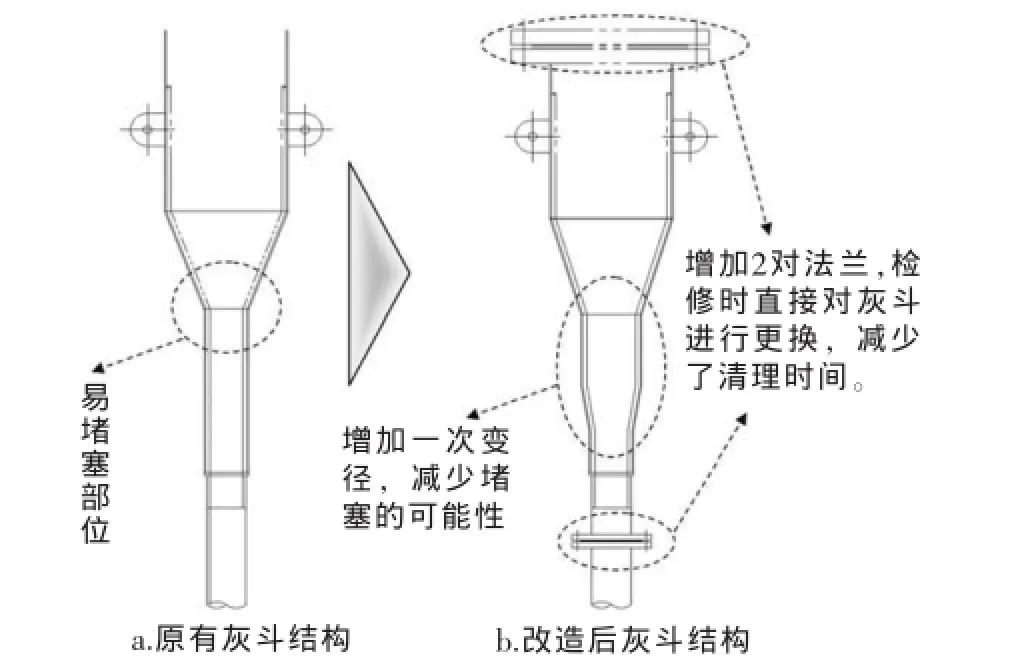

對二級旋風分離器也進行了檢查,發現二級旋風分離器料腿變徑處基本堵死,這也是造成催化劑跑損嚴重的原因之一。

6 處理方案

6.1分布器

對穿孔的法蘭進行了更換,在更換時,注意不要發生錯口的現象,并對減薄的三級管進行了維修。由于分布器處無法做氣密,所以在分布器安裝時,對每對法蘭的間隙進行了測量,以防止墊片安裝時發生偏離。

6.2旋風分離器

為了防止以后料腿變徑處發生堵塞,對旋風分離器進行了重新設計,在灰斗處又增加了一個變徑,并在灰斗處增加了2對法蘭,見圖7。減緩變徑可以防止由于變徑過急而導致的催化劑的附著;增加法蘭,方便在檢修時對其進行更換。旋風分離灰斗部分共購買2套,1用1備,以后檢修時只需要把舊的拆下,新的安裝上,拆下的灰斗部分可在檢修后清理備用,以減少檢修時間。改造后的旋風分離器在2010年檢修時進行了安裝,在以后檢修時,把改造后的旋風分離器拆出檢查,發現堵塞情況大有改善。

圖7 改造前后灰斗結構比較圖

7 效果

檢修于12月4日結束。再次開車后,剛開始時,由于原有催化劑中細顆粒較多,所以催化劑跑損依舊較高,急冷塔底含銅最高時達到100×10-6以上,見圖8。但隨著細顆粒的逐漸帶出,含銅逐漸降低至20×10-6,穩定了一個多月,在2010年2月底時,塔底含銅降至10×10-6以下,并長時間穩定。并且在12月負荷提滿后,催化劑跑損仍然保持穩定。

Discussion of catalyst entrainment problems of oxygen chloride reactor

SUN Lan-tao

(Tianjin LG Bohai Chemical Co.,Ltd.,Tianjin 300452,China)

In this paper,starting from the structure of the reactor,find out the fundamental cause of catalyst carry over and solve it.At last,the problem has been solved,and factory back to the normal track.

oxygen chloride reactor;catalyst carry over;cyclone block.

圖8 急冷塔底含銅量變化圖

TQ052.5

B

1009-1785(2015)10-0012-06

2015-06-03