重組大腸桿菌發酵生產谷胱甘肽的氨基酸添加策略優化

王德正 吳輝 李志敏 葉勤

(華東理工大學生物 反應器工程國家重點實驗室,上海 200237)

重組大腸桿菌發酵生產谷胱甘肽的氨基酸添加策略優化

王德正 吳輝 李志敏 葉勤

(華東理工大學生物反應器工程國家重點實驗室,上海200237)

對表達雙功能谷胱甘肽合成酶的重組大腸桿菌發酵生產谷胱甘肽(Glutathione,GSH)進行氨基酸添加策略優化,結果表明:基本培養基中未添加氨基酸時GSH產量為0.81 g/L;誘導2 h后添加17 mmol/L半胱氨酸GSH產量為1.16 g/L,比不加氨基酸提高43 %;添加17 mmol/L的3種前體氨基酸,GSH產量達到3.86 g/L,比只添加半胱氨酸提高2.33倍;進一步提高3種氨基酸添加量至25 mmol/L,GSH產量可達4.64 g/L,比不添加氨基酸提高4.73倍,總生產強度高達317.8 mg/(L·h),半胱氨酸轉化為谷胱甘肽達到0.60 mol/mol;考察氨基酸添加模式發現一次性添加25 mmol/L氨基酸較恒速流加模式生產速率提高了29.8%。后續在50 L罐放大生產GSH,產量為4.31 g/L,總生產強度達到310.1 mg/(L·h),為工業化放大生產GSH奠定了基礎。

谷胱甘肽;氨基酸;半胱氨酸;重組大腸桿菌

谷胱甘肽(Glutathione,GSH)是已知的非蛋白巰基類生物基化合物,廣泛存在于動物、植物、微生物中[1]。GSH在生物體內具有多種作用,參與體內多種代謝,特別是對維持體內氧化還原平衡起著重要作用[2]。基于其較強的電子供體能力,GSH能保護DNA、蛋白質等生物分子免受自由基等的氧化損傷。目前已廣泛用于食品衛生、運動健康、美容養顏、癌癥治療等領域[3,4]。

目前谷胱甘肽的生產方法主要有細胞提取法[5]、化學合成法[6]、酶法及發酵法,其中研究最廣泛的為酶法和發酵法。酶法合成GSH底物利用率高、雜質含量少、利于后續純化分離,但此法生產GSH的瓶頸為ATP的供給。外源添加ATP可以維持酶轉化反應,但成本過于昂貴。通過結合ATP再生系統[7]可以較好地解決ATP的供給問題,但該方法需經菌體培養、細胞處理、轉化反應三步,操作過程繁多且工業化生產成本依舊較高。發酵法生產GSH即為菌體通過代謝廉價原料產生ATP供自身GSH合成所需,此法操作過程簡單,成本低廉,是目前工業生產GSH的常用方法。

GSH的合成分為兩步。第一步為谷氨酸、半胱氨酸在γ-谷氨酰胺半胱氨酸合成酶的催化下合成γ-谷氨酰胺半胱氨酸;第二步為γ-谷氨酰胺半胱氨酸與甘氨酸在谷胱甘肽合成酶的催化下合成GSH。在這兩步反應中,γ-谷氨酰胺半胱氨酸合成酶受GSH的反饋抑制從而在一定程度上限制了GSH的高產。自2005年來,逐漸有報道[8,9]發現一種酶——雙功能GSH合成酶,該酶可以催化GSH兩步合成反應并且某些來源的酶對產物抑制不敏感。本實驗室將來自嗜熱鏈球菌的表達雙功能GSH合成酶的gshF基因導入大腸桿菌中表達,酶法合成GSH達到較高水平[7]。進一步實驗證明該酶幾乎不受GSH的反饋抑制,表現出較好的GSH合成潛力。

GSH是由谷氨酸、甘氨酸和半胱氨酸在酶的催化下經肽鍵縮合而成,其合成與3種組成氨基酸密切相關。Alfafara等[10]通過研究發現在釀酒酵母生產GSH過程中,添加半胱氨酸GSH產量得到了提高,而添加谷氨酸與甘氨酸并沒有提高GSH產量。Wen等[11]研究發現在Saccharomyces cerevisiae T65中谷氨酸、甘氨酸、半胱氨酸均能提高GSH的產量。在氨基酸添加的基礎上Li等[12]通過結合ATP添加使胞內GSH濃度提高了1.4倍、Wang等[13]通過結合反饋調控策略使GSH產量提高了25%。Alfafara等[14]研究發現一次性添加半胱氨酸比連續流加半胱氨酸效果好。Liang[15]通過兩階段添加氨基酸使Candida utilis WSH 02-08 GSH產量提高了69.5%。目前關于氨基酸添加對大腸桿菌生產GSH的影響報道較少,本研究重點研究并優化了氨基酸添加策略,以期獲得高GSH產量及生產強度。

1 材料與方法

1.1 材料

1.1.1 菌株 重組大腸桿菌BL21(pET28a-gshF),本實驗室構建,表達雙功能谷胱甘肽合成酶的目的片段gshF來自嗜熱鏈球菌。

1.1.2 培養基

1.1.2.1 種子培養基 含有30 mg/L的硫酸卡那霉素的Luria-Bertani培養基。

1.1.2.2 發酵培養基 Na2HPO4·12H2O 15 g/L,葡萄糖 8 g/L,KH2PO43 g/L,NH4Cl 3 g/L,NaCl 0.5 g/L,MgSO40.2 g/L,CaCl20.011 g/L,維生素B1溶液(1%,W/V)0.2 mol/L,微量元素混合液0.2 mol/L。補料培養基為500 g/L 葡萄糖。微量元素混合液(Na2MoO4·2H2O 2 g/L,FeSO4·7H2O 80 g/L,MnSO4·H2O 10 g/L,ZnSO4·7H2O 2 g/L,CoCl24 g/L,CuCl2·2H2O 1 g/L,AlCl3·6H2O 10 g/L,H3BO40.5 g/L)及維生素B1溶液采用0.22 μm微孔濾膜過濾除菌,CaCl2與葡萄糖分別在115℃蒸汽滅菌30 min,其它物質則在121℃滅菌30 min。

1.2 方法

1.2.1 菌種活化 將-20℃保存的甘油管接種于含有30 mL種子培養基的三角瓶中,加入硫酸卡那霉素至終濃度30 mg/L,37℃、220 r/min培養6 h。

1.2.2 種子培養 將活化后的菌液按1%的接種量加入分別裝有150 mL或300 mL種子培養基的500 mL或1 L的三角瓶中,37℃、220 r/min培養9 h。

1.2.3 補料分批發酵 以6 %的接種量接入裝有3 L培養基的5 L發酵罐中或裝有30 L培養基的50 L發酵罐中。發酵過程中使用氨水控制pH為7,調節通氣量在1 L/(L·min)。當初糖耗盡,溶氧躍升后開始補料。葡萄糖流加采用指數流加(比生長速率控制在0.3 h-1)。在菌體生長至OD600=30時添加終濃度為1 mmol/L的IPTG進行誘導。

(A)研究優化氨基酸添加量:誘導2 h后菌體濃度達到OD600=40左右,此時分別添加不同濃度氨基酸(0 mmol/L,17 mmol/L 半胱氨酸,17 mmol/L三種前體氨基酸,25 mmol/L三種前體氨基酸),發酵3 h后結束。

(B)研究氨基酸添加模式:誘導2 h后添加氨基酸,2 h后結束發酵。氨基酸添加模式分為:一次性添加25 mmol/L三種氨基酸;0 h和0.5 h時分別添加12.5 mmol/L三種氨基酸;恒速流加25 mmol/L三種氨基酸。

(C)50 L罐放大生產GSH:誘導2 h后一次性添加25 mmol/L三種氨基酸,1.5 h后結束發酵。

1.2.4 分析方法

1.2.4.1 菌體密度測定 待測發酵液稀釋一定濃度后,用紫外分光光度計在600 nm檢測吸光值。

1.2.4.2 GSH的測定 用HPLC法檢測GSH含量。使用C18色譜柱(4.6 mm×150 mm),檢測器為紫外檢測器,檢測波長為210 nm。流動相A為甲醇,流動相B為含0.05 mol/L KH2PO4及0.01 mol/L 庚烷磺酸鈉的水溶液(用磷酸調pH至3.0),A∶B為5∶95。流速為1 mL/min,檢測溫度為30℃。

1.2.4.3 乙酸、葡萄糖檢測 用HPLC法檢測。色譜柱為Aminex HPX-87H,檢測器為示差折光檢測器。流動相為5 mmol/L H2SO4,流速0.6 mL/min,檢測溫度65℃。

1.2.4.4 雙功能GSH合成酶活力測定 取1 mL發酵液離心棄掉上清,所得菌體用0.15 mmol/L Tris-HCl(pH為8.5,含0.2 mmol/L EDTA,0.1 mol/L KCl)重懸并稀釋6倍,冰浴進行超聲破碎。超聲破碎的功率設定為200 W,周期9 s(工作3 s停6 s),共99個循環。破碎好的細胞12 000 r/min、4℃離心10 min取上清獲得粗酶液,然后用0.15 mmol/L Tris-HCl稀釋2倍。取500 μL稀釋好的粗酶液加入500 μL反應液(含MgCl240 mmol/L,ATP 20 mmol/L,Glu 40 mmol/L,Gly 40 mmol/L,Cys 20 mmol/L, 溶液用0.15 mmol/L Tris-HCl配制)。混合均勻后30℃反應30 min。然后加入等體積的20%的三氯乙酸終止反應。離心取上清,HPLC檢測GSH含量。

酶活定義:每分鐘轉化底物生成1 mg GSH所需要的酶量為1個酶活單位。

2 結果

2.1 氨基酸添加量對GSH合成的影響

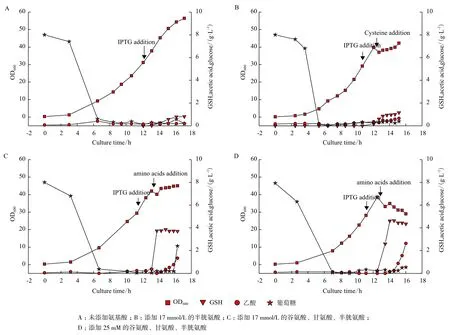

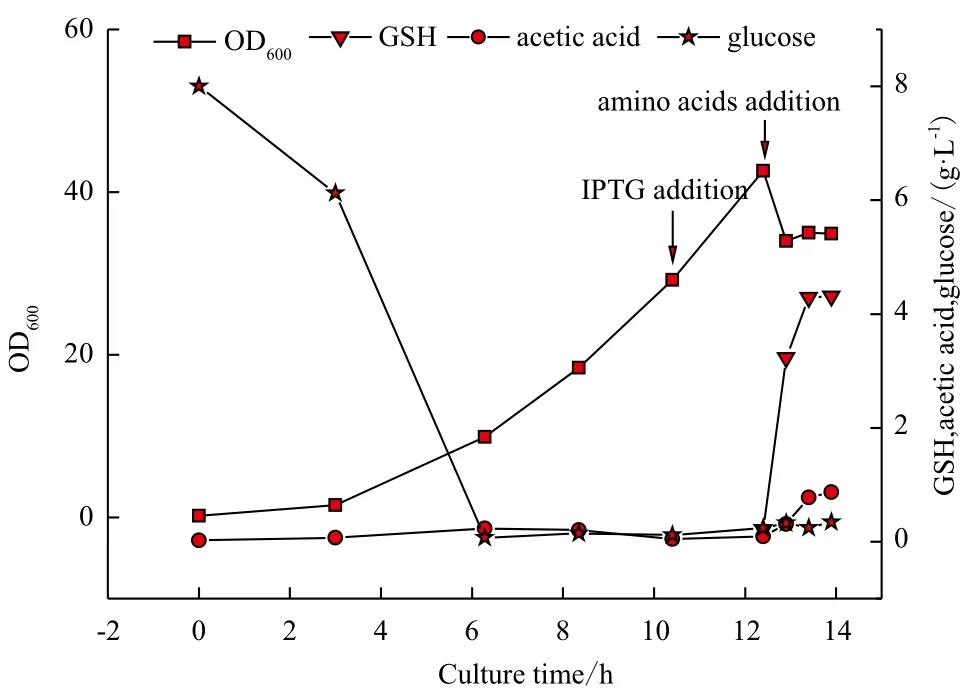

2.1.1 不添加氨基酸時GSH的生成 從圖1-A可以看出,在OD600為30時加入IPTG誘導雙功能GSH合成酶表達,5 h后細胞濃度達到56.4。在加入IPTG誘導之前,大腸桿菌合成的GSH非常低,幾乎檢測不到。加入IPTG后,菌體內GSH開始積累,誘導1 h后濃度達到0.02 g/L,誘導后第2 h濃度達到0.26 g/L,最終在誘導5 h后GSH濃度達到0.81 g/L,GSH合成速率為0.16 g/(L·h)。

2.1.2 添加17 mmol/L半胱氨酸對GSH生成的影響 加入氨基酸后,菌體濃度由39.7降至37.0(圖1-B)。主要有兩方面原因:加入的氨基酸溶液有一定程度稀釋作用;氨基酸加入后pH急速下降至6,部分菌體死亡并自溶。在氨基酸加入1 h后,細胞慢慢恢復正常狀態開始繼續生長,在發酵結束時細胞濃度達到42.2。

之前研究數據表明加入IPTG誘導2 h后外源蛋白表達量達到最高,因此在誘導2 h后加入半胱氨酸。在加入半胱氨酸之前GSH僅為0.18 g/L,加入半胱氨酸1 h后GSH合成量達到0.86 g/L。之后GSH一直積累但合成速度降低,發酵結束時GSH產量達到1.16 g/L,比未添加氨基酸高出43%。向培養基中添加半胱氨酸,可以滿足GSH合成中對半胱氨酸需求從而提高GSH產量,但本次發酵半胱氨酸轉化生成GSH的轉化率僅為0.22 mol/mol。分析原因可能是,加入半胱氨酸后雙功能GSH合成酶活力不足;GSH合成受谷氨酸及甘氨酸的限制。酶活力測試發現添加半胱氨酸后1 h酶活力達到最高為(1262±38)U/L,之后略有下降但依舊維持在最高酶活的70%以上。由此知半胱氨酸不能完全轉化的原因很可能是谷氨酸及甘氨酸不足。因此,在之后的實驗中同時添加三種氨基酸來提高GSH的產量。

2.1.3 添加17 mmol/L三種氨基酸對GSH生成的影響 如圖1-C,GSH在氨基酸加入后迅速合成,0.5 h內積累量達到3.74 g/L,合成速率高達7.48 g/L/h。在加入氨基酸1.5 h后GSH合成量達到最高3.86 g/L,此時氨基酸轉化為谷胱甘肽的轉化率為0.73 mol/mol,發酵結束時GSH濃度下降為3.45 g/L。1.5 h GSH降低的原因分析是:加入的三種氨基酸耗盡,不再生產GSH;GSH的氧化分解作用。分析數據發現,只添加17 mmol/L半胱氨酸GSH產量是不添加氨基酸的1.43倍,而同時添加17 mmol/L谷氨酸、甘氨酸、半胱氨酸GSH產量是不添加氨基酸的4.86倍。由此說明添加三種前體氨基酸比只添加半胱氨酸更能促進GSH生產。

2.1.4 添加25 mmol/L三種氨基酸對GSH生成的影響 為進一步提高GSH的產量,本實驗在菌體濃度達到40時一次性加入25 mmol/L谷氨酸、甘氨酸、半胱氨酸,結果如圖1-D。

圖1 氨基酸添加量對GSH生產的影響

在加入氨基酸1.5 h后GSH達到最高為4.64 g/L,1.5 h后GSH濃度下降,至發酵結束時GSH濃度為4.35 g/L。GSH最高產量比2.1.3提高了19%,而此時轉化率僅為0.60 mol/mol,相比2.1.3下降了18%。綜合考慮產量及轉化率,分析認為最佳氨基酸添加量為25 mmol/L。

相對于添加17 mmol/L半胱氨酸的批次發酵及添加17 mmol/L三種氨基酸的批次發酵,一次性加入25 mmol/L氨基酸后菌體濃度一直下降,不再增加。分析原因可能是高濃度的GSH抑制了菌體生長。從GSH生產曲線可以看出在加入氨基酸1.5 h后GSH濃度已達到最高,因此GSH生產結束時間確定在加入氨基酸1.5 h后。

2.2 氨基酸添加模式對GSH合成的影響

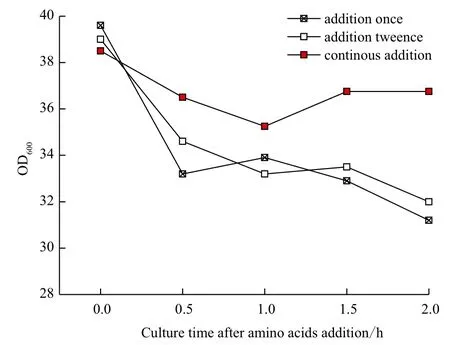

圖2中比較了氨基酸添加模式對菌體生長的影響。一次性添加25 mmol/L 氨基酸細胞濃度下降最多,由39.6降至31.2。二次添加次之,連續流加細胞濃度下降最低(由38.5降為36.8)。由此結果知,采用氨基酸流加方式,細胞濃度受氨基酸添加影響較小。

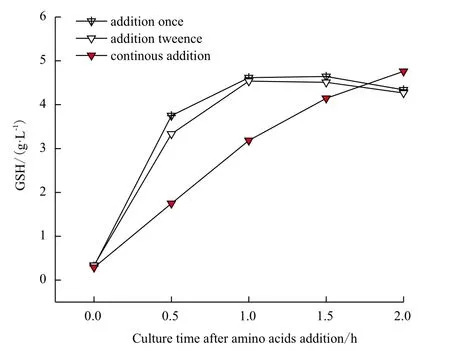

圖3中比較了氨基酸添加模式對GSH合成的影響。一次性加入氨基酸后GSH迅速合成,在1 h時達到4.62 g/L,1.5 h 時GSH濃度為4.64 g/L,2 h時GSH濃度略降為4.34 g/L。分兩次添加氨基酸后,GSH在1 h時達到最高4.54 g/L,之后略微下降。在恒速流加實驗中,0-1 h GSH幾乎以恒定速率緩慢生成,1 h時GSH濃度為3.18 g/L,2 h時 GSH濃度達到最高為4.76 g/L。GSH最高濃度略高于一次性添加氨基酸,可能原因是采用氨基酸流加降低了半胱氨酸對細胞生長的抑制作用,同時也降低了半胱氨酸的氧化分解。

圖2 不同氨基酸添加模式對細胞生長的影響

圖3 氨基酸添加模式對GSH合成的影響

比較第一種氨基酸添加方式及第3種氨基酸添加方式:一次性添加實驗中GSH在1.5 h 時達到最高4.64 g/L,此時氨基酸轉化為GSH的轉化率為0.60 mol/mol,GSH生產速率為3.09 g/L/h;恒速流加實驗中,GSH濃度緩慢增加,2 h時達到最高4.76 g/L,此時氨基酸轉化為GSH的轉化率為0.62 mol/mol,GSH生產速率為2.38 g/L/h。恒速流加方式在GSH生成量及轉化率上沒有明顯優于一次性添加方式,且如果進行工業化生產恒速流加在操作及設備要求上都比一次性添加方式高,因此認為氨基酸一次性加入方式較優。

2.3 50 L發酵罐放大生產GSH

為對發酵工藝進行驗證,進行了50 L罐發酵放大實驗,結果如圖4。加入氨基酸后0.5 h,GSH濃度由0.21 g/L升至3.23 g/L,OD600由42.6 降至34.0。之后GSH緩慢增加,1.5 h后達到4.31 g/L,此時加入的氨基酸轉換為GSH的轉化率為0.56 mol/mol,GSH生產速率為2.87 g/(L·h),GSH總生產強度為310.1 mg/(L·h)。發酵結束時葡萄糖及乙酸含量都處于較低水平,分別為0.35 g/L及0.87 g/L。

圖4 50 L罐發酵生產GSH過程曲線

3 討論

由于谷胱甘肽獨特的生理特性,其在醫藥、美容、食品、運動等行業應用廣泛,需求量日益增加。谷胱甘肽工業化生產主要采用發酵法,目前限制我國大規模工業化生產GSH的原因主要有生產菌株產量低、發酵工藝條件不成熟、生產成本高等。本研究構建的重組大腸桿菌進行發酵工藝條件優化,在盡量降低成本的基礎上實現了GSH高產。

谷氨酸、甘氨酸、半胱氨酸作為GSH合成前體,細胞自身可以合成,但當GSH大量積累時,自身合成的氨基酸無法滿足GSH的合成需求。本實驗在5 L罐中分別研究了誘導條件下不添加任何氨基酸、只添加17 mmol/L半胱氨酸、添加17 mmol/L三種前體氨基酸、添加25 mmol/L三種前體氨基酸GSH的生成情況。在未補加任何前體氨基酸時經過17 h的發酵GSH產量可達0.81 g/L。在同樣長的發酵時間內,不添加氨基酸,使用釀酒酵母[11]、假絲酵母[15]、表達γ-谷氨酰胺半胱氨酸合成酶和谷胱甘肽合成酶的重組大腸桿菌[12]GSH產量均低于0.75 g/L。只添加17 mmol/L半胱氨酸,GSH產量為1.16 g/L,比未添加氨基酸高出43.2%。添加17 mmol/L三種前體氨基酸,GSH合成量達到最高3.86 g/L,轉化率為0.73 mol/mol。繼續增加至25 mmol/L氨基酸添加量GSH產量至4.64 g/L,半胱氨酸對GSH的轉化率為0.60 mol/mol,總生產強度為317.8 mg/L/h,處于較高水平。

進一步對氨基酸添加模式進行研究,研究發現一次性加入、分兩次加入、恒速流加均使菌體濃度有一定程度的下降。實驗結果表明恒速流加方式在GSH生成量及轉化率方面沒有明顯優于一次性添加方式,且操作及設備要求均比一次性添加方式高,因此認為氨基酸一次性加入方式較優。

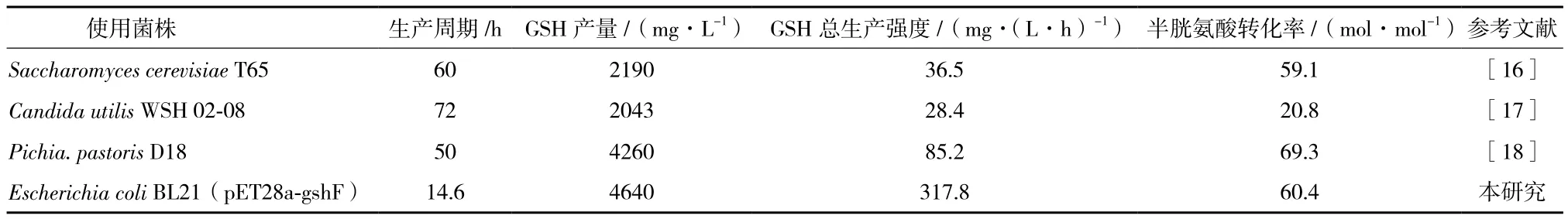

通過優化,最終確定發酵工藝為菌體生長至OD600nm為30時添加1 mmol/L IPTG誘導,誘導2 h后一次性加入25 mmol/L三種前體氨基酸,1.5 h后結束發酵。與相關文獻對比(表1),可以看出本發酵工藝在GSH產量、半胱氨酸轉化率均處于較高水平,尤其是GSH總生產強度為目前報道最高水平。在該工藝條件下進行50 L罐放大,成功獲得4.31 g/L GSH,半胱氨酸對GSH的轉化率為0.56 mol/mol,GSH總生產強度為310.1 mg/L/h。與5 L水平發酵相近,說明此工藝有很好的應用前景。

表1 利用不同菌株發酵生產GSH文獻比較

4 結論

本實驗使用表達雙功能谷胱甘肽合成酶的重組大腸桿菌進行發酵工藝優化。誘導條件下對氨基酸添加量進行優化,添加25 mmol/L三種前體氨基酸時,產量可達4.64 g/L,轉化率為0.60 mol/mol,總生產強度達到317.8 mg/(L·h)。對氨基酸添加模式進行優化,實驗證明一次性添加25 mmol/L氨基酸為最佳模式。將此工藝進行50 L罐放大,成功獲得4.31 g/L GSH,總生產強度達到310.1 mg/(L·h)。

[1]Meister A, Anderson M. Glutathione[J]. Annual Review of Biochemistry, 1983, 52(1):711-760.

[2]Pastore A, Federici G, Bertini E, et al. Analysis of glutathione:implication in redox and detoxification[J]. Clinica Chimica Acta,2003, 333(1):19-39.

[3]Sies H. Glutathione and its role in cellular functions[J]. Free Radical Biology and Medicine, 1999, 27(9):916-921.

[4]Liao X, Shen W, Chen J, et al. Improved glutathione production by gene expression in Escherichia coli[J]. Letters in Applied Microbiology, 2006, 43(2):211-214.

[5]沈蓓英, 江志煒. 具有生物活性新型功能性食品添加劑谷胱甘肽[J]. 糧食與油脂, 1993, 6(2):27-32.

[6]袁爾東, 鄭建仙. 功能性食品基料—谷胱甘肽的研究進展[J].食品與發酵工業, 1999, 25(5):52-57.

[7]Li W, Li Z, Yang J, et al. Production of glutathione using a bifunctional enzyme encoded by gshF from Streptococcus thermophilus expressed in Escherichia coli[J]. Journal of Biotechnology, 2011,154(4):261-268.

[8]Janowiak B, Griffith O. Glutathione synthesis in Streptococcus agalactiae:one protein accounts for γ-glutamylcysteine synthetase and glutathione synthetase activities[J]. Journal of Biological Chemistry, 2005, 280(12):11829-11839.

[9]Gopal S, Borovok I, Ofer A, et al. A multidomain fusion protein in Listeria monocytogenes catalyzes the two primary activities for glutathione biosynthesis[J]. Journal of Bacteriology, 2005, 187(11):3839-3847.

[10]Alfafara C, Kanda A, Shioi T, et al. Effect of amino acids on glutathione production by Saccharomyces cerevisiae[J]. Applied Microbiology and Biotechnology, 1992, 36(4):538-540.

[11]Wen S, Zhang T, Tan T. Utilization of amino acids to enhance glutathione production in Saccharomyces cerevisiae[J]. Enzyme and Microbial Technology, 2004, 35(6):501-507.

[12]Li Y, Chen J, Mao Y, et al. Effect of additives and fed-batch culture strategies on the production of glutathione by recombinant Escherichia coli[J]. Process Biochemistry, 1998, 33(7):709-714.

[13]Wang Z, Tan T, Song J. Effect of amino acids addition and feedback control strategies on the high-cell-density cultivation of Saccharomyces cerevisiae for glutathione production[J]. Process Biochemistry, 2007, 42(1):108-111.

[14]Alfafara C, Miura K, Shimizu H, et al. Cysteine addition strategy for maximum glutathione production in fed-batch cu lture of Saccharomyces cerevisiae[J]. App lied M icrobiology and Biotechnology, 1992, 37(2):141-146.

[15]Liang G, Liao X, Du G, et al. Optimization of amino acids addition for efficient production of glutathione in Candida utilis[J]. Biochemical Engineering Journal, 2008, 41(3):234-240.

[16]Wen S, Zhang T, Tan T. Maximizing production of glutathione by amino acid modulation and high-cell-density fed-batch culture of Saccharomyces cerevisiae[J]. Process Biochemistry, 2006, 41(12):2424-2428.

[17]Liang G, Liao X, Du G, et al. Elevated glutathione production by adding precursor amino acids coupled with ATP in high cell density cultivation of Candida utilis[J]. Journal of Applied Microbiology,2008, 105(5):1432-1440.

[18]Fei L, Wang Y, Chen S. Improved glutathione production by gene expression in Pichia pastoris[J]. Bioprocess and Biosystems Engineering, 2009, 32(6):729-735.

(責任編輯 李楠)

Optim izing the Addition of Am ino Acids in the Production of G lutathione by Recombinant Escherichia coli

Wang Dezheng Wu Hui Li Zhimin Ye Qin

(State Key Laboratory of Bioreactor Engineering,East China University of Science and Technology,Shanghai200237)

The condition of amino acids was optimized in the production of glutathione(GSH)by recombinant Escherichia coli expressing bifunctional glutathione synthetase. Only 0.81 g/L of GSH was produced without adding any amino acid, whereas 1.16 g/L of GSH was formed when 17 mmol/L of cysteine was fed into the medium after 2 h induction, increasing 43% compared to no amino acid added. With the feeding 17mmol/L of 3 precusor amino acids, the production was improved significantly and achieved at 3.86 g/L, which was 2.33 times of single cysteine addition. By increasing the amount of 3 amino acids to 25mmol/L, GSH was 4.64 g/L, 4.73 times as no amino acid added, and the overall productivity was 317.8 mg/(L·h), the conversion rate of cysteine to glutathione was 0.60 mol/mol. While concerning the addition mode, the production rate of GSH was 3.09 g/(L·h) when 25mmol/L of amino acids was once added to the fermenter, only 2.38 g/(L·h)when 25mmol/L of amino acids added at constant speed and continuously, so the productivity increased 29.8% by adding once. The process was successfully scaled up in the 50 L fermenter and 4.31 g/L of GSH was produced with an overall productivity of 310.1 mg/(L·h), which laid a foundation for the industrial production of GSH.

glutathione;amino acid;cysteine;recombinant Escherichia coli

10.13560/j.cnki.biotech.bull.1985.2015.09.028

2015-01-14

國家自然科學青年基金項目(21406065),上海市科委產學研醫合作項目(13DZ1930200),生物反應器工程國家重點實驗室開放課題資助項目(2060204)

王德正,男,碩士,研究方向:發酵工程;E-mail:wdzfromchina@163.com

李志敏,女,博士,教授,研究方向:生物化工,發酵工程,代謝工程,微生物生理和代謝調控;E-mail:lizm@ecust.edu.cn