羊絨行業含重金屬鉻廢水處理工藝探討

張增宏

(寧夏靈武市環保局,寧夏銀川750400)

羊絨行業含重金屬鉻廢水處理工藝探討

張增宏

(寧夏靈武市環保局,寧夏銀川750400)

對園區A、B羊絨企業生產廢水中重金屬鉻來源、危害及處理工藝進行探討;對羊絨行業廢水污染防治前景做出了展望。

羊絨行業含鉻廢水;處理工藝;探討

羊絨素有“軟黃金”之美稱,是珍貴高檔的紡織原料。寧夏靈武羊絨園區(國家級高新技術產業開發區),年流通原絨7 000余噸,約占國內的60%、世界的40%;已形成從分梳、制條、紡紗到制衫、織造的完整產業鏈條,年深加工原絨比例40%,成為國內、國際重要的羊絨原料集散地和制品加工基地,享有“世界羊絨看中國,精品羊絨在靈武”的聲譽。

園區羊絨企業在洗、梳、紡、織、染整個過程中會產生大量的廢水,不僅量大,而且成分復雜、高濃度的有機廢水,其中含有大量COD、氨氮、鉻等有毒有害物質;尤其是染色廢水會對水體及農業環境存在潛在危害,若其含量超標,會直接危害人體健康。

1 廢水中鉻的來源、遷移及危害

羊絨企業使用的含鉻染色劑,是羊絨廢水中鉻的主要來源,鉻主要以Cr3+、Cr6+的化合物形態存在。Cr3+大多數被底泥吸附轉化為污泥,少量溶于水,遷移能力弱。Cr6+在堿性水體中較為穩定,遷移能力強,其化學活性大,多溶于水,毒性強,會造成地下水的污染,如遷移到農作物中,富集后通過食物鏈傳遞,最終對人體造成傷害。

2 園區A、B羊絨企業含鉻廢水處理工藝

2.1A羊絨企業含鉻廢水處理工藝

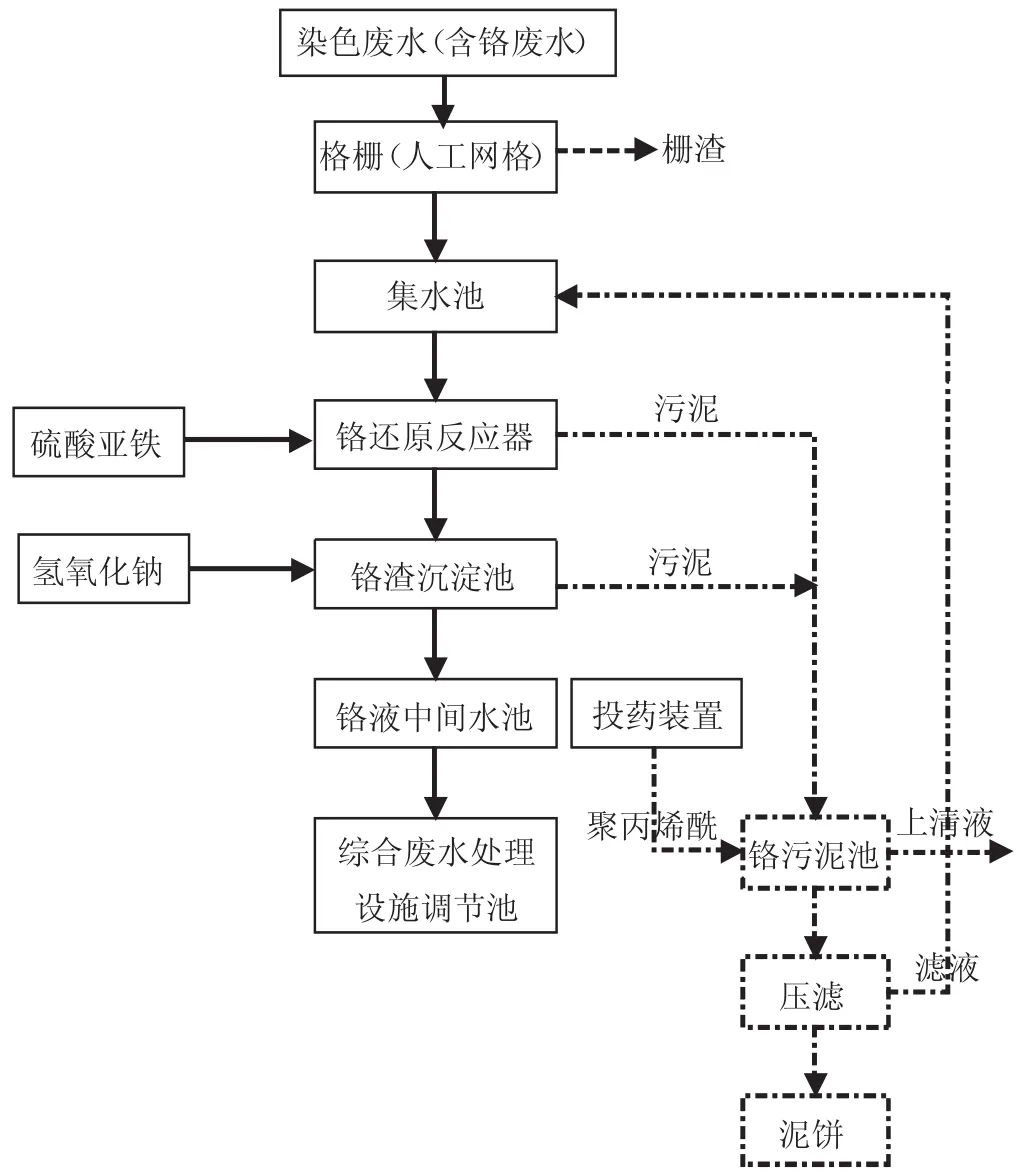

2.1.1A羊絨企業含鉻廢水先經含鉻廢水預處理設施(采用還原+沉淀工藝)處理后,再與其它廢水一并經綜合廢水處理設施(采用氣浮+兩級生化+沉淀+氧化工藝)處理。總投資1 520.3萬元,總占地面積2 900 m2,設計處理規模950 m3/d,其中含鉻廢水預處理規模280 m3/d。污水處理添加藥劑主要有硫酸亞鐵、氫氧化鈉、PAM、PAC,其工藝流程及產污環節圖(見圖1)。

圖1 工藝流程及產污環節圖

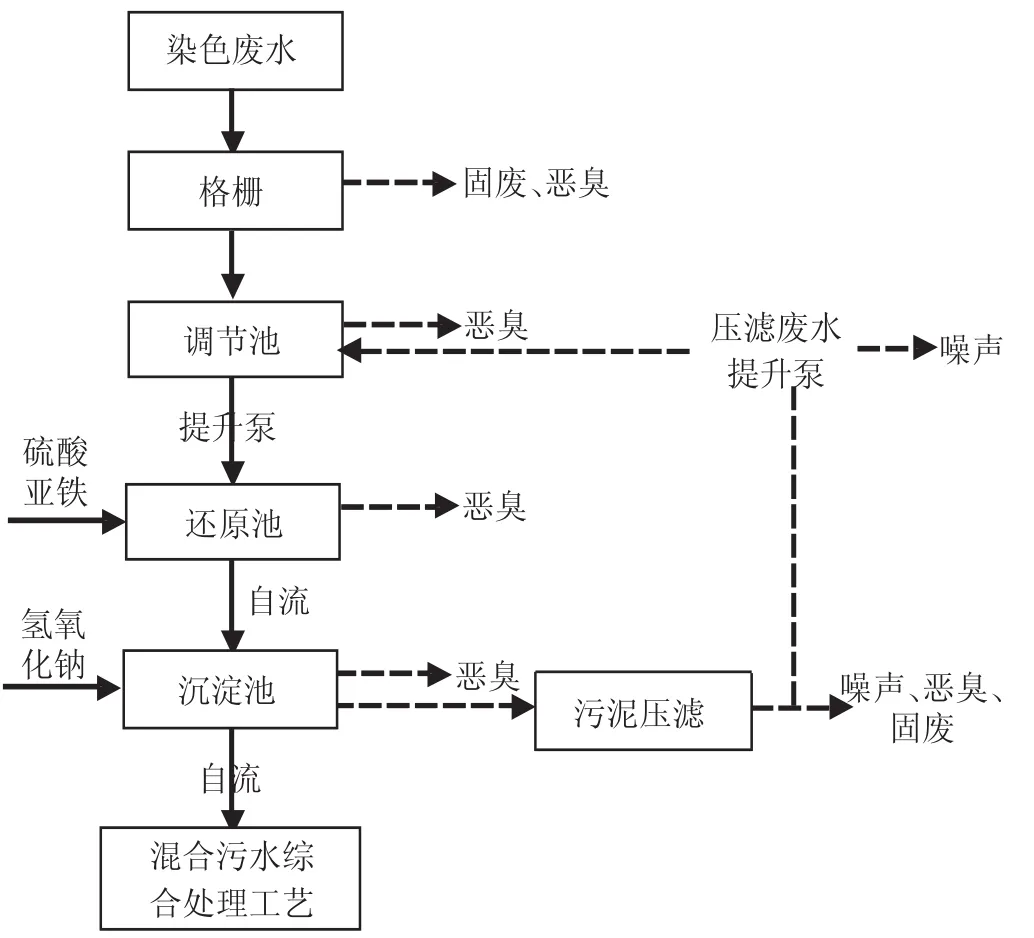

2.1.2處理工藝說明染色廢水(含鉻廢水)采用人工網格去除廢水中絨毛纖維,再進入鉻還原反應器,廢水中的鉻主要為Cr6+,在反應器內加入還原劑(硫酸亞鐵),通過立式機械攪拌機攪拌,可將Cr6+還原成Cr3+。廢水中的鉻經還原后,通過調節廢水pH至8.5,水中鉻離子與氫氧化鈉發生反應生產Cr(OH)3沉淀,具體反應式如下:

鉻渣沉淀池生成的Cr(HO)3沉淀在池底沉積,通過排泥管進入鉻污泥池;上清液流入中間池。經過預處理后的含鉻廢水進入綜合廢水處理設施調節池進一步處理。

2.1.3處理工藝分析

(1)含鉻廢水預處理設施采用還原+沉淀處理工藝,達到去除廢水中所含六價鉻。通過類比分析,其六價鉻處理效率可達96%;經預處理后的含鉻廢水水質可滿足《紡織染整工業水污染物排放標準》(GB4287-2012)表1中對六價鉻標準要求。A羊絨企業含鉻廢水處理工藝預處理效果(見表1)。

(2)綜合廢水(格柵+調節池+氣浮+兩級生化處理+二沉淀+混凝沉淀池+污泥處理)處理設施采用的氣浮工藝可去除廢水中的染料體,降低水體色度;同時還能有效去除廢水中COD、油脂、毛絨物質等,降低后續生化處理負荷,提高廢水的可生化性及處理效果。A/O生化工藝是典型的脫氮工藝,采用兩級生化處理由缺氧、好氧兩部分組成。缺氧區反硝化菌利用污水中可生物降解的有機物作為碳源,將硝化液回流所帶來的硝酸鹽進行反硝化,以達到去除氨氮的目的。好氧區通過生物膜法將廢水中的有機物所吸附、降解,使水質得到凈化。經采取上述綜合廢水處理工藝,處理后的出水可以達到《毛紡工業水污染物排放標準》(GB28937-2012)表1中的標準要求。

(3)A羊絨企業污水實際處理量為780 m3/d,其中含鉻廢水250 m3/d,其它廢水530 m3/d。廢水經處理后,COD削減23.65 t/a、BOD5削減12.15 t/a、氨氮削減0.65 t/a、六價鉻削減0.033 2 t/a。

2.2B羊絨企業含鉻廢水處理工藝

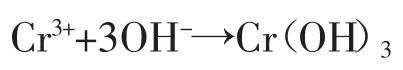

2.2.1B羊絨企業含鉻廢水采用化學法對染色廢水中鉻進行處理,混合廢水通過厭氧+物化+生化+生物過濾處理技術處理。總投資660萬元,總占地面積980 m2,設計處理規模530 m3/d,其中含鉻廢水預處理規模145 m3/d,其它廢水385 m3/d。污水處理添加藥劑主要有硫酸亞鐵、氫氧化鈉、PAM、PAC。工藝流程及產污環節圖(見圖2)。

圖2 工藝流程及產污環節圖

2.2.2主要設施功能工藝說明

格柵:攔截較大的懸浮物或漂浮狀固體污染物。

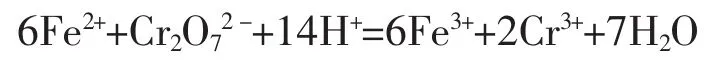

調節池:染色廢水為間歇性排放,調節池可起到調節水質,將廢水中不均衡的各項指標達到均衡。設計停留時間為10.0 h。還原池:染色廢水由于染料和染料助劑的使用,其中含有重金屬鉻元素,通過添加硫酸亞鐵還原劑,在酸性條件下(企業廢水呈酸性pH=3.41),通過攪拌,充分反應,將水中Cr6+還原為Cr3+,為后續重金屬鉻的降解做準備,同時硫酸亞鐵還具有絮凝作用,可小范圍降低水中COD、SS等,并起到一定的脫色作用。設計停留時間為2 h。硫酸亞鐵與鉻酸鹽反應式如下:

沉淀池:經硫酸亞鐵還原后廢水通過自流進入沉淀池,通過添加氫氧化鈉堿類藥劑可使Cr3+與OH-結合生成Cr(OH)3沉淀,以達到重金屬鉻元素的降解目的,同時通過加堿類可使廢水中pH得到調節。本項目沉淀池采用螺旋式結構,利用水流自身力量使廢水中Cr3+與堿類藥劑充分反應,進一步提升了對鉻的去除效率。設計停留時間為4 h。Cr3+與氫氧化鈉堿類反應式如下:

含鉻廢水經鉻處理工藝處理后,Cr6+含量滿足《紡織染整工業水污染物排放標準》(GB4287-2012)表2中間接排放標準后,與生活污水混合,進行混合廢水綜合處理。

2.2.3含鉻廢水預處理工藝可行性分析

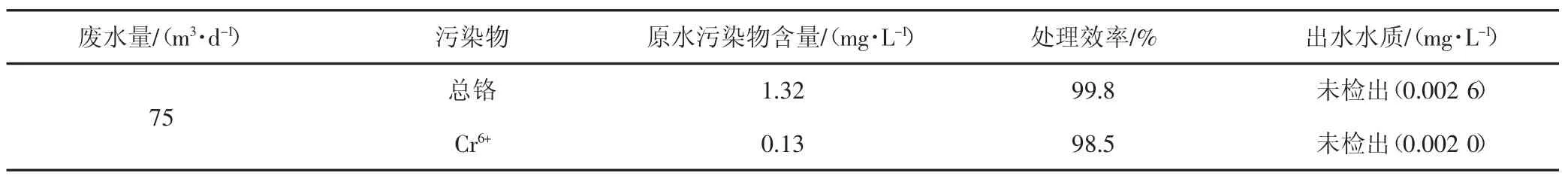

(1)本工藝對含鉻廢水進行處理,經過類比分析,鉻處理工藝對Cr6+的處理效率達到98.5%以上,經處理后的廢水中Cr6+滿足《紡織染整工業水污染物排放標準》(GB4287-2012)表2中間接排放標準。B羊絨企業含鉻廢水處理工藝預處理效果(見表2)。

表2 B羊絨企業含鉻廢水處理工藝預處理效果表

(2)羊絨企業含鉻廢水經鉻處理工藝處理后,與生活污水混合,進行混合污水綜合處理,通過采用“厭氧+物化+生化+生物過濾”多個處理工藝串聯,確保混合污水經該工藝處理后水質達到《紡織染整工業水污染物排放標準》(GB4287-2012)表2中間接排放標準。

(3)B羊絨企業污水實際處理量為319.2 m3/d,其中含鉻廢水75 m3/d,其它廢水244.2 m3/d。廢水經處理后,COD削減81.23 t/a、BOD5削減43.28 t/a、氨氮削減2.13 t/a,六價鉻0.003 18 t/a。

3 對羊絨行業含鉻廢水處理工藝的見解

(1)在整個含鉻廢水的處理過程中,末端含鉻污泥和上清液如何處置,是治理效果的關鍵。含鉻污泥屬危險廢物,如處置不妥,會造成二次鉻污染。企業須嚴格按照危廢管理辦法及標準要求,對污泥進行規范儲存、轉移和處置。廢水處理設施及地下管道等要采取防腐、防滲處理,以防治廢水對地下水的污染。上清液須回流到調節池,進行再處理。

(2)A、B羊絨企業處理含鉻廢水工藝成熟、效率高、操作管理簡單,占地面積和能耗、運行費用較低。兩個工藝有相同之處,也有不同之處,實際處理效率相近,但都實現了羊絨行業污染防治從“末端治理”向“過程控制”和“源頭預防”轉變,在羊絨行業內具有推廣價值和示范作用。

4 結語

羊絨企業在選擇含鉻廢水處理工藝中,應綜合考慮各種工藝的優缺點,根據企業自身實際生產狀況,對污水處理技術和經濟、環境效益進行比較,必要時可以采取幾種工藝的組合,從而確定最佳處理方案。污水治理治表更要治本,應控制污染源,不使用含鉻染料,要改革和完善工藝,把含鉻廢水的危害消滅在生產源頭,從源頭解決鉻污染問題;提倡企業清潔生產,使污染控制貫穿于整個生產過程,不搞單純的末端治理,最終使生產和環保一體化,是做好污染治理,保護環境的根本辦法。

[1]中華人民共和國工業和信息化部.國家級高新技術產業開發區(靈武羊絨園區)[EB/OL].2012,(6):8.

[2]南京科泓環保技術有限公司.含鉻廢水綜合治理項目[A]. 2014.

[3]石嘴山市環境保護研究所.含鉻羊絨廢水處理建設項目[A]. 2013.

10.3969/j.issn.1673-5285.2015.07.030

X703

A

1673-5285(2015)07-0125-03

2015-06-09

張增宏,男,本科,助理工程師,現從事環境監測竣工驗收、監察工作,郵箱:646985209@qq.com。