KLD-2型烘絲機加熱薄板泄漏的解決方法

鄧秋生 熊海鷹

(江西中煙工業有限責任公司南昌卷煙廠,江西南昌 330029)

KLD-2型烘絲機加熱薄板泄漏的解決方法

鄧秋生熊海鷹

(江西中煙工業有限責任公司南昌卷煙廠,江西南昌330029)

針對烘絲機加熱薄板泄漏的現象,從材料熱力學原理、蒸汽系統工作原理、加熱薄板結構設計、烘絲機工作原理等角度,分析烘絲機加熱薄板泄漏的原因,通過對加熱薄板與蒸汽分配器之間進回汽硬管連接方式改用金屬軟管的軟連接方式,來消除加熱薄板的熱應力及應變。經過改進,加熱薄板泄漏的現象得到有效解決,從而保證了烘后煙絲的質量。

烘絲機加熱薄板泄漏金屬軟管

烘絲機是卷煙制絲生產線的關鍵設備,其主要用途是對切絲后的煙絲進行烘干處理,使其水分達到工藝要求;同時提高煙絲的填充力,降低卷煙消耗。

薄板烘絲機是烘絲機中的一種主要設備,在許多煙廠被廣泛使用。薄板烘絲機的關鍵部件為加熱薄板,加熱薄板由不銹鋼薄板沖壓成型、并經焊接而成。在生產中,蒸汽在加熱薄板沖壓成型的管道中流動,提高加熱薄板的溫度(筒壁溫度);通過改變蒸汽壓力,改變筒壁溫度,從而控制烘絲水分。其優點是加熱效率高、溫度響應快、易于控制。

然而,薄板烘絲機在生產過程中,經常出現加熱薄板焊縫開裂,導致蒸汽泄漏的現象,造成烘絲水分波動較大,煙絲結塊現象,嚴重影響煙絲質量。

1 烘絲機的基本工作原理簡介

KLD-2型順流式薄板烘絲機是HAUNI公司生產的。

烘絲機與前面的HT加溫加濕機相配合實現對葉絲的膨脹干燥處理。通過烘絲機滾筒內加熱薄板的高溫迅速將高溫高濕的來料煙絲中的水分烘干,并用高溫的熱風將烘出的水分帶走,去除煙絲中的雜味,使煙絲達到工藝要求。

水份的控制主要是由兩個方面:一是筒壁溫度,二是熱風和排潮風量。

其中筒壁溫度是控制水份的主要因素。

筒壁溫度的控制原理:生產中烘絲機的PLC根據進口水分、進口物料流量、出口水份波動的情況進行計算,將反饋信號傳給烘絲機蒸汽薄膜閥上的E/P轉換器,通過信號的大小來控制薄膜閥的開度,以控制進入烘絲機加熱薄板的蒸汽量,最終達到控制筒壁溫度的目的。筒壁溫度是否穩定對于烘絲機的出口水份有很大的關系,所以要想生產出合格的煙絲,筒溫的穩定是至關重要的。控制熱風和排潮風量的風門需人工調節。

圖1

圖2

圖3

2 烘絲機加熱薄板存在的問題

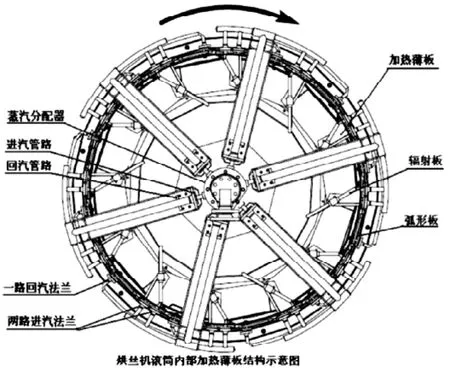

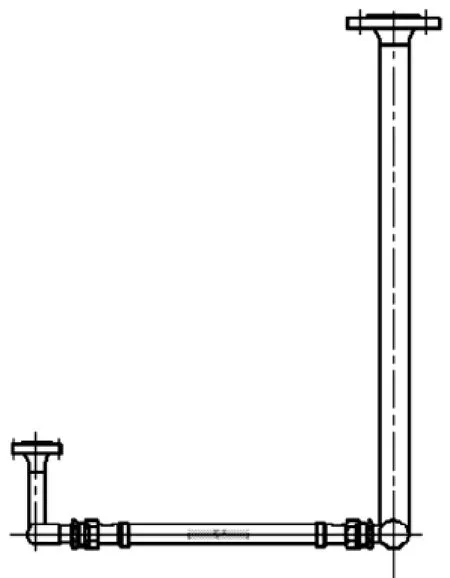

KLD-2型薄板式烘絲機一共有12組加熱薄板組成,每組加熱薄板由弧形板和輻射板組成,弧形板與輻射板之間的夾角約為60°。每組加熱板薄板上安裝兩進一回共3個法蘭(即兩路進汽、一路回汽),蒸汽分配器上安裝有六路進汽管路和六路回汽管,每路管道與兩組加熱板薄板以法蘭的形式連接(見圖1)。

烘絲機在投產運行一年多時間后,就出現了加熱薄板泄漏的現象。在2011年6月之前,所有12組加熱薄板的進汽法蘭均出現過泄漏,并進行過燒焊(見圖2);5#、3#加熱薄板的弧形板和輻射板60°夾角內側處出現泄漏,其中3#加熱薄板內側夾角處出現多次泄漏(見圖3)。

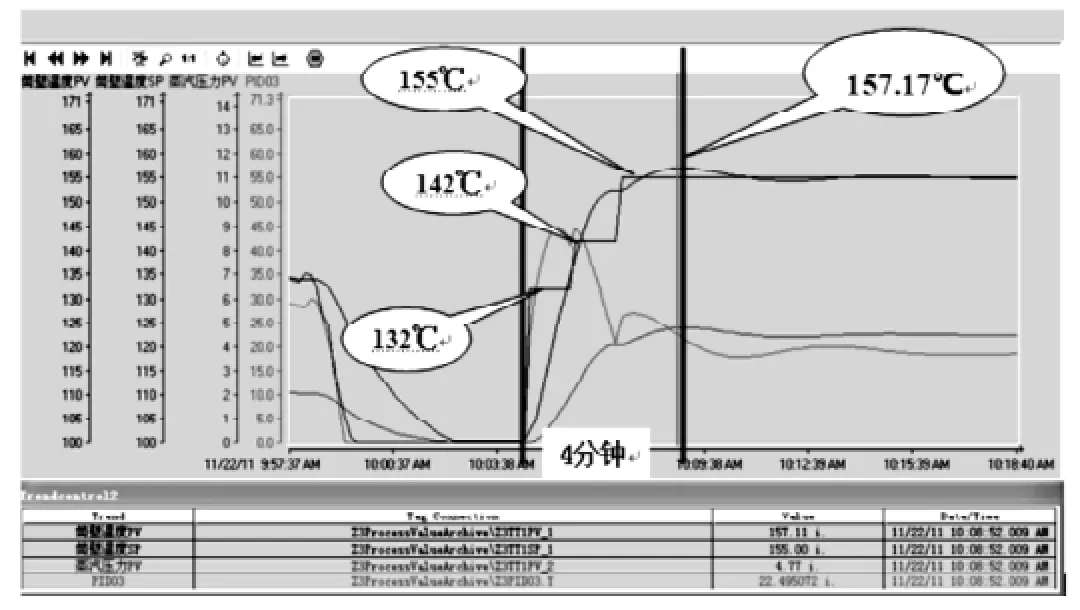

表1 更換新板后的燒焊統計(2011年6月22日-8月30日)

圖4

圖5

圖7

圖8

圖9

為此, 2011年6月下旬,廠部組織制絲車間、設備部門與昆船公司,對泄漏點較多的3#加熱薄板進行更換。

但更換新加熱薄板后,烘絲機的泄漏現象未得到明顯改善。(見表1)

3 烘絲機加熱薄板泄漏的主要原因及機理

(1)烘絲機加熱薄板在預熱過程中受到熱應力的影響,受熱變形不均, 造成薄板焊縫開裂,引起泄漏。

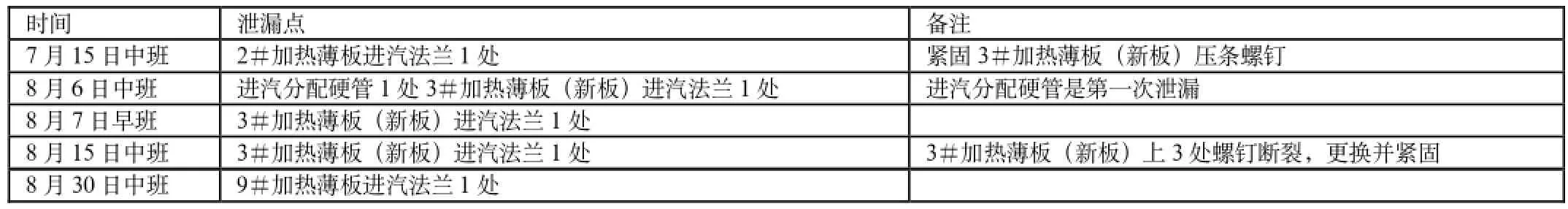

烘絲機預熱的時候,加熱薄板受到急劇的加熱。對烘絲機預熱過程的中控曲線(見圖4)進行分析,筒壁溫度設定155℃,但是筒壁溫度最高峰值達到166℃,而且是在2分鐘左右從100℃升到166℃。發現在烘絲機預熱階段筒壁溫度變化率較大,極易產生熱沖擊。在生產過程中,溫度變化率較小,加熱薄板熱應力較小。故認為在烘絲機預熱階段,加熱薄板受到急劇的加熱,其內部將產生很大的溫差,從而引起很大的沖擊熱應力,易造成加熱薄板焊縫開裂泄漏。

(2)烘絲機加熱薄板在生產中受到蒸汽水錘的沖擊, 造成薄板焊縫開裂,引起泄漏。

引起水錘的基本原因是:1)當蒸汽管道的閥門突然關閉或開啟時,因瞬時流速發生急劇變化,引起冷凝水流速迅速改變,而使壓力顯著變化。2)管道上止回閥失靈,也會發生水錘現象。3)在蒸汽管道中,若暖管不充分,疏水不徹底,導致送出的蒸汽部分凝結成水,體積突然縮小,造成局部真空,周圍介質將高速向此處沖擊,也會發出巨大的音響和振動。

在烘絲機冷機啟動的過程,特別是在烘絲機預熱階段初期過程中,蒸汽壓力迅速提高,引起冷凝水流速的急劇改變,從而造成瞬時壓力迅速變化,產生水錘現象,造成烘絲機滾筒加熱薄板發出劇烈“噼噼啪啪”的響聲,同時滾筒出料端(進汽端) 產生劇烈震動;有時由于操作人員操作不當,未對蒸汽管道進行充分的暖管,蒸汽在加熱薄板內迅速凝結成大量冷凝水,造成疏水能力下降,出現冷凝水儲罐內冷凝水溢出現象。水錘的產生,進一步造成加熱薄板焊縫開裂的傾向,引起泄漏。

(3)烘絲機加熱薄板與分汽支撐座之間采用鋼管焊接的剛性連接,很難消除加熱薄板由于熱脹冷縮產生的應力及應變, 造成薄板焊縫易開裂,引起泄漏。

直接用鋼管的剛性連接很難消除加熱薄板由于熱脹冷縮時產生長度方向的應力及應變,造成在加熱薄板與進出汽管的連接法蘭根部易產生應力集中,反復的應變易導致該部位產生裂紋,出現該連接部位漏汽。

4 烘絲機加熱薄板泄漏的解決方法

通過上面的論述分析,造成加熱薄板泄漏的主要原因有三點,一是加熱薄板在預熱過程中受到熱應力的影響,受熱變形, 造成薄板焊縫開裂;二是加熱薄板在預熱過程中受到蒸汽水錘的沖擊, 造成薄板焊縫開裂;三是加熱薄板與分汽支撐座之間采用鋼管焊接的剛性連接, 造成薄板焊縫易開裂。在上述三個原因中前兩個均與烘絲機預熱階段加熱薄板受到急劇的加熱有關,為此,應盡量保證此階段蒸汽壓力平穩變化,減少對加熱薄板的熱沖擊。

4.1對烘絲機預熱程序進行優化,減小熱變形

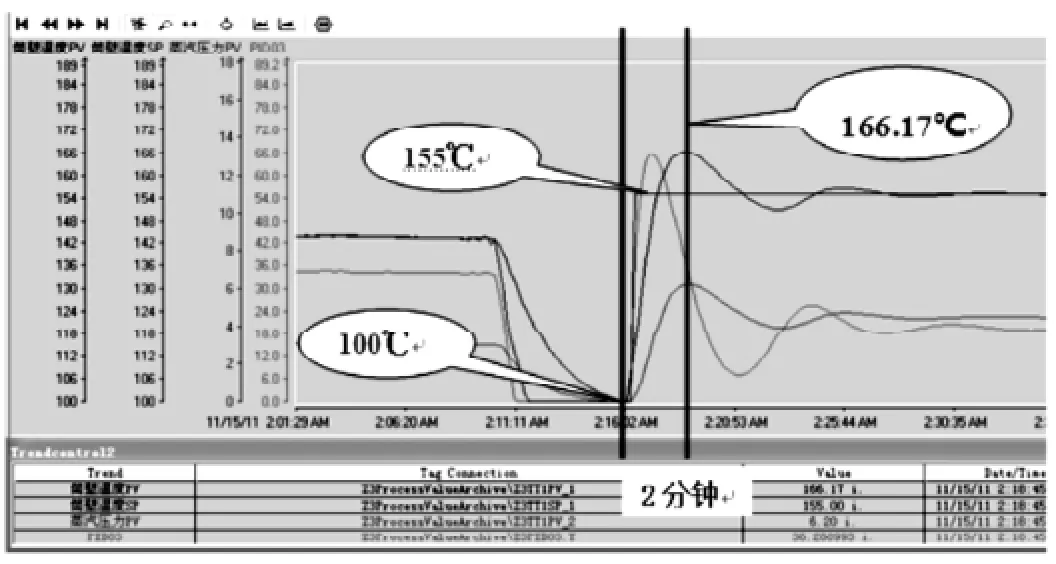

烘絲機預熱過程中控曲線進行分析,如果能夠對預熱程序進行相關優化,降低筒壁溫度(壓力)峰值就能減少了沖擊熱應力,有效的保護烘絲機加熱薄板,延長其使用壽命。針對上述情況,與電器維修人員從主控程序中對預熱溫度控制進行跳轉后分步調節,增加了132℃、142℃兩級控制。完成優化后對生產進行了跟蹤觀察,效果不錯,預熱筒壁溫度(壓力)峰值、閥門開啟度峰值都有了明顯的下降,時間增加了一倍(見圖5)。從而減少了沖擊熱應力。

4.2規范烘絲機的預熱步驟,減小熱沖擊

烘絲機冷機預熱的過程中,烘絲機加熱薄板會產生“噼噼啪啪”響聲,同時滾筒出料端產生劇烈震動。通過觀察和分析,產生上述情況與預熱步驟有關,暖管不充分,疏水不徹底。因此進一步規范烘絲機的預熱步驟:

(1)打開主蒸汽疏水直排閥、減壓后蒸汽疏水直排閥;

(2)緩慢打開主蒸汽閥,仔細觀察蒸汽管道工作情況(有無震動、有無異響),如果正常,可繼續打開;

(3)當主蒸汽閥全開后,大約5分鐘后,將關閉主蒸汽疏水直排閥、減壓后蒸汽疏水直排閥;

(4)打開空壓、水源閥門等,點控制屏預熱啟動;并打開薄板疏水直排閥;

(5)緩慢打開面板蒸汽閥,仔細觀察蒸汽管道及熱風加熱器工作情況(有無震動、有無異響),如果正常,可繼續打開;

(6)當面板蒸汽閥全開后,注意觀察滾筒出料端薄板進口溫度和出口溫度,以及進口壓力;

(7)當滾筒出料端薄板進口溫度和出口溫度同時向上升,且兩者溫差越來越接近時,將薄板疏水直排閥關閉;

(8)觀察烘絲機預熱趨勢圖,如果正常,方可進料生產。

通過規范烘絲機預熱步驟后,烘絲機“噼噼啪啪”響聲消失了,滾筒出料端劇烈震動也沒有了。

4.3烘絲機加熱薄板與分汽支撐座之間采用軟連接,釋放熱應力

由于原來采用鋼管焊接的剛性連接很難消除加熱薄板由于熱脹冷縮在烘筒長度方向的應力及應變,易造成加熱薄板及進出汽管的連接法蘭根部產生裂紋,導致蒸汽泄漏,嚴重影響煙絲質量。

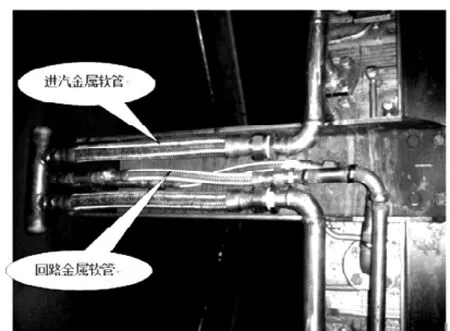

針對上述情況,加熱薄板與蒸汽分配器之間進、回汽硬管連接改用金屬軟管的軟連接方式,來消除薄板及法蘭的應力及應變。

進汽軟連接的設計及改造:蒸汽分配器出來的六路蒸汽管路用鋼管連接,每一路在支撐架水平位置分兩路由金屬軟管平行連接,每路金屬軟管由鋼管分兩路與加熱薄板連接。蒸汽分配器出來的六路蒸汽管路分別由十二根金屬軟管與十二塊加熱薄板連接。通過對加熱薄板進汽連接改造后,加熱薄板內側夾角處從未出現過泄漏、加熱薄板的進汽法蘭泄漏也很少出現(見圖7)。

由于回汽管路未進行改造,仍采用硬管連接,故回汽法蘭時有出現泄漏,所以又對回汽連接進行軟連接改造。與蒸汽分配器連接回汽法蘭組件有六組,每組承擔兩塊加熱薄板的回路。每組法蘭組件上的兩路回汽金屬軟管通過的地方空間有限,因此設計成上下結構,一長一短。這樣設計主要是為了維修方便,提高維修效率(見圖8)。通過對加熱薄板回汽連接改造后,加熱薄板的回汽法蘭處再也沒有出現過泄漏。

5 改進效果

5.1減輕了維修人員的勞動強度和提高維修效率

改造前與加熱薄板連接的法蘭墊損壞時,不僅要拆與兩塊加熱薄板連接的法蘭,還要拆與蒸汽分配器連接法蘭 。拆與蒸汽分配器連接法蘭時要鉆到滾筒里面去,還要等到滾筒內完全冷卻后才能進去,冷卻至少需要一個多小時。進去后無法采用正常的姿勢,而且溫度高,操作時間較長,對維修人員來說,勞動強度很大。而改造后(見圖9),只需拆與一塊加熱薄板連接的法蘭和金屬軟管的接頭即可更換法蘭墊,不需要拆卸分汽支撐座連接法蘭,就不需要鉆到滾筒里面去,也不需要等滾筒徹底冷卻,故改造后大大減輕了維修人員的勞動強度和大大提高了維修效率。

5.2節約了維修費用改造前,因為每次處理烘絲機加熱薄板泄漏都需外請高級焊工進行焊接,維修費用較高。改造后,烘絲機加熱薄板從未出現過泄漏,從而大大節約了維修費用。

6 結語

通過這次對烘絲機加熱薄板泄漏的改進,烘絲機加熱薄板泄漏的現象得到明顯改善,并且大大縮短了維修時間,保證了烘后煙絲的質量。

[1]斯派莎克蒸汽和冷凝水系統手冊[M].上海:上海科學技術文獻出版社,2007.

[2]鮮春橋,劉曉芳,董亞蓮.MSC software 2007論文集:薄板烘絲機熱交換裝置熱應力分析.

[3]HAUNI烘絲機KLD-2 操作說明書.

[4]《卷煙工藝》編寫組.卷煙工藝[M].北京:北京出版社,2000.

[5]毛尚濤.蒸汽管道系統的安裝技巧[J].中國設備,2001,(06).

[6]黃橋生,萬克洋.蒸汽管道裂紋原因分析及防治措施[J].華中電力,2009,(06).

鄧秋生(1965—),男,江西南昌人,學位:工學士 ,職稱:工程師,職位:南昌卷煙廠制絲車間主任工程師,研究方向:自動化控制。