基于機器視覺的螺紋鋼表面尺寸檢測方法

來 煜,孔建益,劉懷廣,王興東

(武漢科技大學 機械自動化學院 智能設計與制造研究所,武漢 430081)

0 引言

螺紋鋼作為現代化生產中重要的工業材料,在建筑、機械、交通、運輸等行業都有著廣泛的應用。其表面橫肋、縱肋的相關尺寸如果不能達到國家標準的要求,將被視為尺寸缺陷,其產品肯定就是不合格的。隨著市場對螺紋鋼表面的質量要求越來越高,傳統的人工離線測量的方法已經不能夠滿足現代化生產線的要求,因此,各種非接觸的、無損傷的檢測方法得到了越來越多的開發和利用[1]。目前,廣泛使用的表面缺陷檢測技術有渦流、 超聲波、漏磁和磁粉等檢測方法[2]。這些檢測方法在螺紋鋼表面的尺寸缺陷檢測方面有很大的局限性,其存在檢測精度不足,直觀性差等缺點。因此,為了提高檢測精度,滿足不同尺寸的螺紋鋼的要求,螺紋鋼表面尺寸缺陷檢測應用更加精確、智能的機器視覺表面檢測系統[3,4]。

根據螺紋鋼尺寸國家標準的要求(GB 1499.2-2007),需要對螺紋鋼橫肋高及內徑、縱肋高度、橫肋與軸線夾角、橫肋間距和橫肋頂寬6個尺寸參數進行計算。

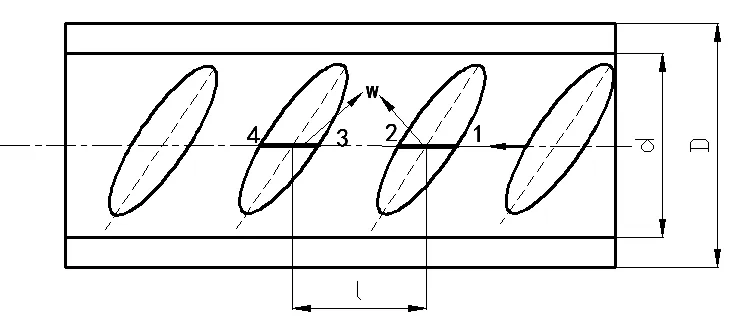

為了獲得橫肋、縱肋全部的尺寸信息,在螺紋鋼成像時需要分別獲得螺紋鋼側面和正面的圖像,且獲取的圖像范圍寬于螺紋鋼直徑。 要計算螺紋鋼表面尺寸,檢測螺紋鋼表面尺寸缺陷,首先要把螺紋鋼從背景中分割出來[5],然后在螺紋鋼范圍內對表面尺寸進行計算求出。螺紋鋼外形結構復雜,需要測量的參數較多,其主要的外形尺寸有9個(如圖1所示),包括螺紋鋼橫肋高度、螺紋鋼內徑、縱肋高度、橫肋與軸線夾角、橫肋間距、橫肋頂寬、縱肋頂寬、縱肋斜角和橫肋斜角。為了便于計算各參數,需要對螺紋鋼的側面和正面圖像進行聯合處理[6,7]。

基于以上情形,對復雜光照條件下螺紋鋼缺陷圖像的檢測方法進行研究。在獲得螺紋鋼側面、正面圖像后,先對螺紋鋼側面圖像進行處理,計算出螺紋鋼橫肋高及內徑的值;再對螺紋鋼正面圖像進行處理,得出螺紋鋼縱肋高度、橫肋與軸線夾角、橫肋間距、橫肋頂寬的值;從而為螺紋鋼表面尺寸缺陷的機器視覺檢測奠定了基礎。

1 螺紋鋼側面圖像處理

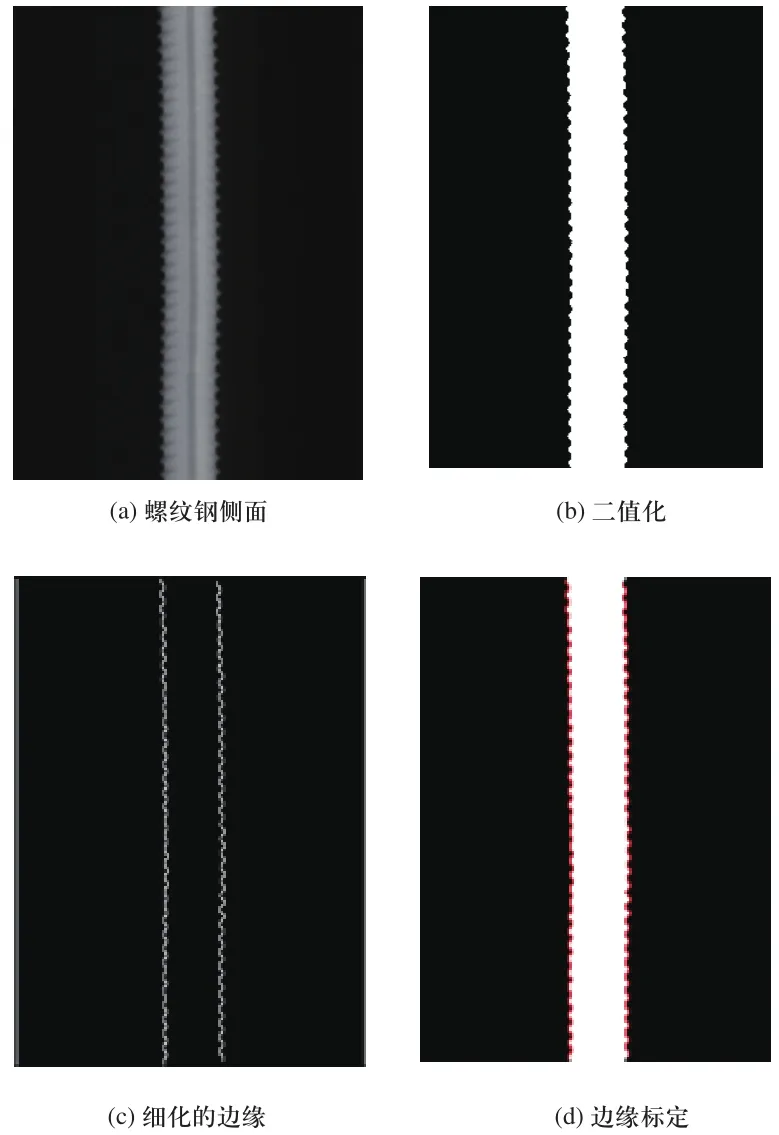

圖2 螺紋鋼部分側面處理圖像

從側面圖像2(a)中可以看出,由于其橫肋的均勻分布,二值化后的圖像邊緣呈現細小的鋸齒狀(如圖2(b)所示)。鋸齒頂部由橫肋頂部構成,而鋸齒底部為螺紋鋼的內徑邊緣。因此,要求橫肋的高和螺紋鋼的內徑,首先要精確定位鋸齒狀的邊緣。由于涉及到定位問題,在求取邊緣時精確性就很重要,因此,在二值化之前,首先對原始圖像進行中值濾波,剔除邊界噪聲,再使用OTSU進行分割。邊緣的獲取選擇了效果較好的Sobel算子,但是Sobel算子形成的邊緣較粗,定位性不好,還需要對其進行細化(如圖2(c)所示),以更能反映邊緣位置信息。圖2(d)是細化后的邊緣定位情況,可以看出其能比較準確的反映邊緣橫肋的分布情況。

螺紋鋼的邊緣圖像獲得以后,下一步就是進行肋高和內徑計算。一般說來,內徑就是兩條細化邊緣的內側最近距離,而橫肋高就是邊緣的橫向寬度。但是,由于數字圖像離散化后的精度缺失以及噪聲的影響,其邊緣鋸齒并不是等高的,如果直接遍歷橫向寬度容易形成誤差。鑒于此,本文提出了基于投影重心的亞像素邊界定位方法。

圖3是通過求投影重心來進行亞像素邊界定位的示意圖。左圖是細化邊緣(如圖2(c)所示)垂直方向的投影圖,右圖是其局部放大圖。從右圖中可以看出,兩條細化邊界都存在最大的投影值(紅線所示位置),其可以看作是鋸齒邊緣的中心位置[8]。

圖3 基于投影重心的亞像素邊界定位

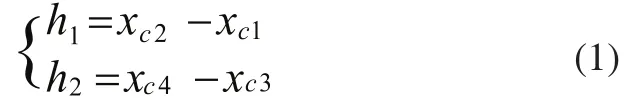

紅線兩邊的投影值呈現階梯狀,也就是說越靠近鋸齒頂部(或底部),所處的像素越少,存在噪聲的幾率也會越大。為了更準確的反映鋸齒邊緣的尺寸,分別取紅線兩側投影的重心,來代表鋸齒的谷頂或谷底,從而得到四個位置點(C1,C2,C3,C4),那么兩側鋸齒的高度(橫肋高度)h1、h2可以表示為:

那么,螺紋鋼內徑d可表示為:

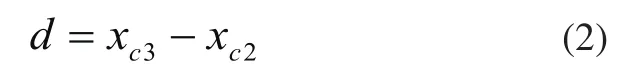

圖4 螺紋鋼側面圖像處理尺寸

從圖5可以看出螺紋鋼橫肋高度h=(h1+h2) /2=3.64;螺紋鋼內徑d=39.95。由于投影重心并非整數,因此可以精確到比單個像素更高的精度,亦即亞像素精度。圖4是圖3的測試結果,可以看出兩個邊界的寬度誤差是0.12個像素,若單個像素代表0.6mm,那么其誤差在0.072mm,遠小于規定的±0.6mm(GB 1499.2-2007)的誤差,因此算法是符合要求的。

2 螺紋鋼正面圖像處理

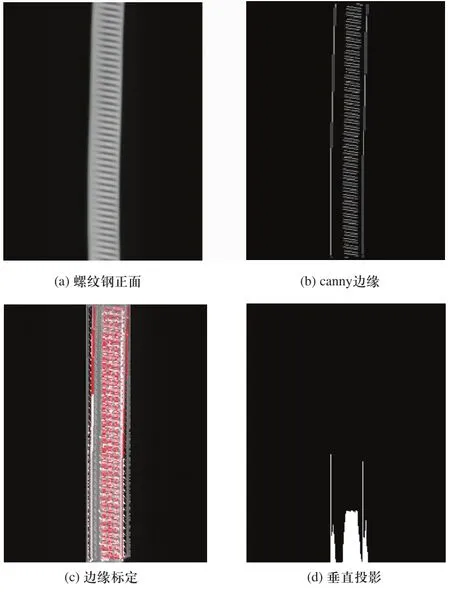

圖5 螺紋鋼部分正面處理圖像

螺紋鋼正面圖像(圖5(a)所示)內部結構比較復雜,中間條紋是斜向分布的橫肋,兩側邊緣還包括縱肋部分。因此,再用細化的Sobel邊緣容易造成橫肋的變形以及縱肋的定位問題,在此使用具有精確定位能力的Canny邊緣算法,使用Canny算法的一個好處是其邊緣圖像是單像素的(如圖5(b)所示),精度較高,這就方便了后續的處理。從圖5(c)中可以看出Canny邊緣的定位能力。為了消除噪聲干擾,在使用Canny算子之前,需要對原始圖像進行濾波,本文采用了中值濾波方式。獲得Canny邊緣后,對其進行垂直投影(如圖5(d)所示)。從圖中可以看出,其投影呈現一個“山”字形,兩側是包含縱肋的邊緣,中間凸起是橫肋部分。因此,求縱肋的高度,需先求出兩邊具有最高投影的位置,然后求其距離D,那么結合側面圖像鋼筋的內徑d,縱肋的高度h1可以表示為:

為了求橫肋間距及橫肋頂寬,需要先定位橫肋的軸線位置。在此,采用了求“山”字中間凸起的橫向重心的方法。當然,在此之前必須求出兩邊谷點的位置,亦即橫肋的左右分布邊界。通常四個橫肋邊緣確定一個橫肋間距l和兩個橫肋軸線寬度w(如圖6所示),因此重心確定以后,沿著重心向上遍歷橫肋邊緣,每四個邊緣計算一次,然后求平均,就可以得到橫肋間距l及橫肋軸線寬度w。當然,要求橫肋的頂寬,還需要求橫肋的方向角β。

圖6 遍歷橫肋邊緣

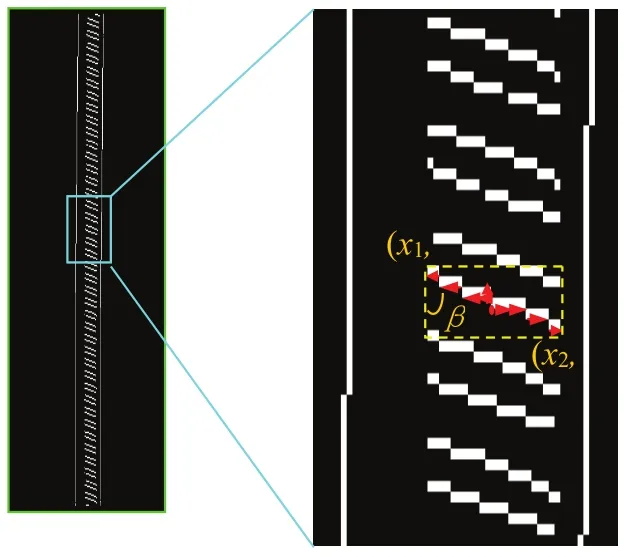

橫肋與軸線夾角(方向角)需要確定單個橫肋的外接矩形,通過計算對角線的方向角來確定。在此,采用邊緣輪廓跟蹤算法(如圖7所示)。

圖7 邊緣跟蹤求方向角

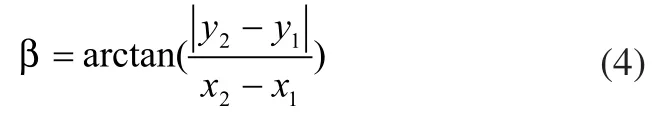

在沿軸線遍歷橫肋邊緣過程中,當發現一個橫肋外緣時,就以此為起點,分別向左右兩端搜索,直到找到最左端的位置點(x1,y1)以及最右端的位置點(x2,y2),從而形成一個單邊外接矩形,橫肋的方向角β可由以下方式計算得到:

方向角求出來后,橫肋的頂寬b,可由w和β計算得:

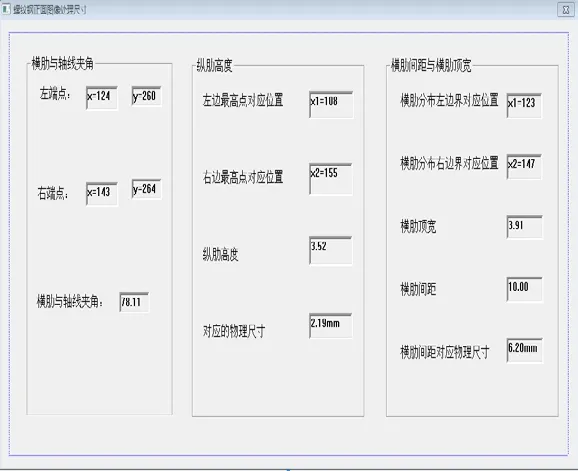

至此,正面圖像的四個參數就已經求出,圖8表示出了橫肋與軸線夾角為78.11°;螺紋鋼縱肋高度為3.52,物理尺寸為2.19mm;橫肋頂寬為3.91;橫肋間距為10.00,對應物理尺寸為6.20mm。

圖8 螺紋鋼正面圖像處理尺寸

3 結論

根據螺紋鋼的圖像特點,通過對螺紋鋼的圖像分析,在提出的投影重心法和邊緣跟蹤法的基礎上,計算得到了螺紋鋼的6個尺寸(螺紋鋼橫肋高及內徑、縱肋高度、橫肋與軸線夾角、橫肋間距和橫肋頂寬),給螺紋鋼的自動化檢測奠定了基礎。算法具有精度高,抗干擾能力強的特點,但由于拍攝角度的限制和螺紋鋼軋制過程中的旋轉性,獲取的連續圖像存在中間狀態,需要進行判斷。

[1] Hyuck-Cheol Kwona, Ho-Won Leeb, Hak-Young Kimc,et al.Surface wrinkle defect of carbon steel in the hot bar rolling process[J].Journal of Materials Processing Technology,209(2009):4476-4483.

[2] Fuchs A,Hauselhofer W,Brasseur G. Design of an eddy current based crack detection sensor for wire processing applications [A].Proceedings of IEEE Sensors 2004,Vienna,Austria[C].Oct 24-27,2004,2:840-843.

[3] 許裕祿.棒鋼表面缺陷自動化檢測系統[D].臺南:成功大學,2007.

[4] Da Zhang,Zhi Xie, Chong Wang.Bar Section Image Enhancement and Positioning Method in On-Line Steel Bar Counting and Automatic Separating System[J].Congress on Image and Signal Processing,2008:319-323.

[5] Pal S K,King R A,Hashim A A. Automatic graylevel thresholding through index of fuzziness and entropy[J].Pattern Recognition Letter(S0167-8655),1983,1(3):141-146.

[6] 張玨遂.螺紋鋼質量影響因素分析及改進研究[J].金屬材料與冶金工程,2010,38(4):6-9.

[7] 張槐祥,劉懷廣,楊茂麟,等.復雜光照環境下的線材缺陷自適應分割方法[J].光電工程,2014,41(2):40-46.

[8] FAN L N,WEN Y,XU X H. Research on edge detection of greyscale image corrupted by noise based on multi-structure elements[A].The 4th International Conference on Parallel and Distributed C omputing(PDCAT’03),Chengdu,China[C],Aug 27-29,2003:840-843.

[9] Jong Pil Yun,YoungSu Park,Boyeul Seo,et al.Development of Real-time Defect Detection Algorithm for High-speed Steel Bar in Coil(BIC)[A].SICE-ICASE International Joint Conference, Bexco,Busan, Korea[C].Oct.18-21,2006:2495-2498.