大型薄壁齒圈、弧齒輪件滲碳淬火變形控制

■劉曉榮,趙微,李威,黃蘇寧

大型薄壁齒圈、弧齒輪件滲碳淬火變形控制

■劉曉榮,趙微,李威,黃蘇寧

大型薄壁齒圈、弧齒輪件,經長時間滲碳、淬火易產生橢圓、翹曲、漲大等變形。一旦產生變形超差,很難進行校正、修復,導致后期磨削或精銑齒加工超差甚至報廢。對于批量生產,大多采用專用工裝來控制變形,但對于零星訂貨單件小批量生產,不適合采用制造周期長、成本高的專用工裝。為此,我們采取增加預留加工量及嚴格控制滲碳淬火平裝裝爐方式等工藝措施,對大型薄壁齒圈、弧齒輪件進行滲碳淬火變形量的控制。

1. 薄壁齒圈及弧齒輪的結構及技術要求

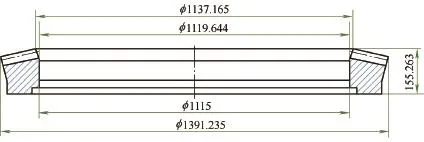

薄壁齒圈材料20CrNi2Mo,齒圈壁厚僅為129.795mm,輪廓尺寸見圖1。技術要求:齒部滲碳淬火,最小滲碳層深度6mm,齒面硬度58~60HRC,心部硬度33~38HRC。

弧齒輪材料17Cr2Ni2Mo,薄處壁厚僅為85mm,大端齒距下端面高度僅為127.59mm,輪廓尺寸見圖2。技術要求:齒部滲碳淬火,齒面硬度54~58HRC,心部硬度30~35HRC,有效硬化層深3~7.5mm。

圖1 齒圈示意

圖2 弧齒輪示意

2. 工藝分析及變形控制

從薄壁齒圈及弧齒輪的結構可以看出:兩種件均為大型薄壁圈類件,且滲碳層要求較深。滲碳為高溫長時間加熱的化學熱處理,對于這種大型薄壁圈類件,本體強度、剛度較低,經高溫(930℃±10℃)長時間加熱滲碳及淬火冷卻處理,極易產生橢圓、翹曲、漲大等變形失效,導致后序磨削或精銑齒加工尺寸超差,甚至報廢。按照常規生產應配制專用工裝,但需要滲碳淬火的僅有2件齒圈件和2件弧齒輪件,為單件小批量生產,制造專用工裝既增加制造成本又延長生產周期,為此我們采取下述兩種措施控制其滲碳淬火變形。

(1)采用滲碳前增加非滲碳的內孔或端面的預留加工余量,即將齒圈內孔按φ1846.87mm加工留量,見圖3;弧齒輪內孔按φ1085mm加工留量,下端面預留50mm加工留量,見圖4。

圖3 內孔留量的齒圈宏觀形貌

圖4 內孔及下端面留量的弧齒輪宏觀形貌

圖5 齒圈滲碳裝爐方式

(2)采取平整的圓盤類工裝支墊齒圈、弧齒輪下端面的平裝裝爐方式,滲碳前墊平、墊實下端面,并將留量的非滲碳面涂刷防滲涂料,連同工裝入爐滲碳,見圖5、圖6。對于大齒圈對稱的兩端面,淬火前翻轉重新支墊;對于大型薄壁弧齒輪,淬火前更換加工平整的工裝重新托墊下端面,單件淬火,見圖7, 并嚴格監控滲碳淬火工藝過程。

3. 結果及討論

采取上述增加預留加工量及平盤工裝支墊的平裝裝爐方式滲碳淬火后,齒圈橢圓、翹曲變形量<3mm;弧齒輪橢圓、翹曲量<1mm,沒有一件變形超差,全部保證了后序切削及磨齒、精銑齒的加工。

增加內孔或端面留量,即增大齒圈及弧齒輪的壁厚,提高零件本體的強度、剛度,從而抵抗、減小其在加熱及冷卻過程中產生的熱應力、組織應力及自身重力作用下高溫蠕變等產生的變形;采取平盤工裝支墊齒圈、弧齒輪下端面的平裝方式入爐滲碳,在淬火前翻轉齒圈重新支墊,可抵消或減小未支墊的懸空部分下墜變形;而淬火前重新更換加工平整的工裝托墊弧齒輪,可避免由于工裝變形使薄壁弧齒輪產生翹曲變形。

圖6 弧齒輪滲碳裝爐方式

4. 結語

對于單件小批量易變形的大型薄壁齒圈、弧齒輪的變形控制,采用滲碳前增大非滲碳的內孔或端面加工留量。

同時,采取平盤工裝支墊的平裝裝爐方式滲碳,并在淬火前翻轉齒圈重新支墊及更換加工平整的工裝托墊弧齒輪的操作過程控制,可有效控制滲碳淬火變形不超差,保證后序車削、磨削及精銑齒加工。

圖7 弧齒輪淬火前更換工裝

劉曉榮、趙微、李威、黃蘇寧,北方重工集團有限公司。