重型載貨汽車前軸鍛件熱處理工藝仿真分析

■武絡,宮顯宇,韓海河,王文清,尚利平,胡小剛

重型載貨汽車前軸鍛件熱處理工藝仿真分析

■武絡,宮顯宇,韓海河,王文清,尚利平,胡小剛

前軸鍛件為重型載貨汽車核心零部件之一,因其位置的特殊性,對性能要求很高。通過運用熱處理工藝仿真,不斷優化和改進工藝方案,縮短工藝準備周期,提高產品合格率。

陜汽重型載貨汽車前軸鍛件為我公司核心產品之一。因前軸為重型載貨汽車的核心部件,故對其性能要求很高(σb為924~1090MPa),該要求對熱處理工藝要求也較為嚴格。通過運用熱處理工藝仿真,在一定程度上模擬現實生產環境,提前預測產品在生產中遇到的問題,大大降低了產品在熱處理過程中出現不合格品的概率。

1. 熱處理工藝方案分析

(1)工藝流程 如圖1所示,0420前軸鍛件工藝流程:下料→鍛造→熱處理→清理→無損檢測→檢驗。

(2)技術要求 材料牌號為鋼42CrMo,硬度要求為283~333HBW (d=3.6~3.35mm)。

(3)熱處理工藝參數 淬火階段:保溫溫度為(850±10)℃;保溫時間150min;淬火冷卻介質為PAG 3%~5% (≤60℃)或水(40~70℃)。回火階段:保溫溫度(600±20)℃;保溫時間180min;冷卻介質為水。

(4)其他因素 由于回火對工件的變形影響不大,本次模擬不考慮。前軸鍛件熱處理工序變形主要為彎曲變形和扭曲變形。

2. 熱處理有限元分析

圖1 前軸熱處理工序設備

(1)分析方案 模擬軟件利用法國FRAMASOFT+ESI公司開發的有限元軟件SYSWELD,模擬分析鍛件在熱處理過程中的相變、工件變形及應力應變特征。前軸實體如圖2所示。

由于前軸的外形特點,熱處理生產采用推桿爐,爐內可容納16個料盤,推料周期為10min;熱處理過程中,將前軸平放于料架上加熱,冷卻入水時用淬火托架將前軸托起一起入水。這樣在軸向或徑向上的淬火應力會導致變形扭曲較大。本次模擬采用兩種淬火方式,一種為平放式(實際生產所采用的方式),另一種為垂直懸掛式(擬工藝優化后所采用的淬火方式)。

根據熱處理工藝設計的入水方式分別為水平入水和垂直入水。由于前軸為對稱工件,模擬過程為了減少計算量,縮短計算時間,對模型進行一定程度上的簡化。據水平入水方式的特點,只需對整個前軸工件的1/4進行模擬分析(見圖3、圖4);據垂直入水方式的特點分析,只需對整個前軸工件的1/2進行模擬分析(見圖5、圖6)。

(2)網格劃分 模擬過程中選用全三角網格,對于1/4模型的2D單元數達到8800個,3D單元數達到48824個(見圖7)。

1/2實體的網格劃分:3D網格為93904,2D網格為17316(見圖8)。

由于SYSWELD軟件的材料庫中沒有42CrMo鋼的信息,模擬選擇與該材料近似的材料42CrMo4鋼進行代替。

(3)模擬參數設置 模擬過程設置三組工藝參數,分別為保溫溫度、保溫時間、淬火冷卻介質。由于在長期的生產實踐中,保溫時間和淬火冷卻介質在附表所列參數單一變量原則下對工件的影響較小,故本次產品模擬僅對不同入水方式和不同入水方式下的保溫溫度進行模擬分析,將各模擬結果進行對比分析,選出最為合理的一組參數作為指導實際生產的參考。

(4)模擬結果分析 模擬分析工件在+X、+Y及-Z方向上的變形特點,其綜合表現為工件在實際熱處理生產中的翹曲、扭曲等變形特點。

圖2 前軸實體

圖3 水平入水方式的入水點

圖4 前軸1/4實體(水平入水)

圖5 垂直入水方式的入水點

參數設置表

圖6 前軸1/2實體(垂直入水)

圖7 前軸1/4實體網格劃分

圖8 前軸1/2實體網格劃分

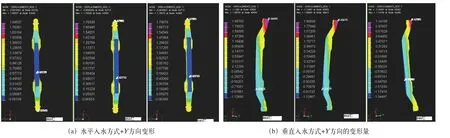

圖9為工件在不同的入水方式下,不同加熱溫度淬火后+X方向上的變形特點。從圖中可以看出,水平入水方式下,工件在兩端的變形呈相反態勢,且變形量基本相當。860℃的最大變形量為8.18586mm,850℃的最大變形量為7.14752mm,840℃的最大變形量為7.12368mm;而對于垂直入水方式下的模擬結果顯示,工件在開始入水端處的變形量最大,最后入水端的變形量最小,基本接近無變形狀態。隨溫度的升高,淬火后的變形量有增大的趨勢,860℃的最大變形量為14.53817mm,850℃的最大變形量為14.26377mm,840℃的最大變形量為14.19004mm。

圖10為工件在不同的入水方式下,不同加熱溫度淬火后+Y方向上的變形特點。從圖中可以看出,水平入水方式與垂直入水方式下,工件在+Y方向上的變形量相差不大,水平入水方式下的+Y變形兩端對稱,垂直入水方式下的+Y變形,開始入水端的變形量較大 。

圖9 工件不同入水方式不同溫度下+X方向的變形情況

圖10 工件不同入水方式不同溫度下+Y方向的變形情況

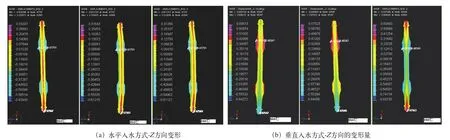

圖11 工件不同入水方式不同溫度下-Z方向的變形情況

圖11為工件在不同的入水方式下,不同加熱溫度淬火后-Z方向上的變形特點。從圖中可以看出,水平入水方式與垂直入水方式下,工件在-Z方向上的變形量有所異同,水平入水方式下的-Z變形兩端對稱,垂直入水方式下的-Z變形,接近入水端的變形量。

3. 擬采用的優化工藝及達到的效果

經過兩種入水方式的對比,擬采用的垂直入水方式的模擬結果顯示出的總的變形規律較水平入水方式的變形相對較小,垂直方式的變形主要集中在先入水端,最后入水的端面基本無變形,這就使熱處理后的校正工序相對簡化,即以最后入水端為基準,將前軸放于檢測夾具上測出前軸的變形量后用壓力機校正前軸。而以水平方式入水的模擬結果,兩端的變形方向相反,校正起來相對復雜。為達到較高的產品合格率,以及為校正工序減少較為冗繁的工作,擬采用前軸出爐后垂直懸掛式入水的方式進行淬火。

4. 結語

SYSWELD軟件模擬后,可以預測工件在熱處理過程中的變形特點、相組成、應力應變等特征。經過若干組工藝參數下的模擬結果對比分析,選出對產品性能最有利,對檢測工件變形最簡便,對后續校正工序操作最簡單的一組工藝參數作為指導實際生產的參考,從而實現工藝優化。

對于前軸產品而言,由于其形狀特點,為了控制其在水平方向的翹曲及扭轉的嚴重性,選擇垂直懸掛式淬火方式可使其水平方向的受力有所減小,而軸向上的受力較水平方向受力簡單,容易控制。

武絡、宮顯宇、韓海河、王文清、尚利平、胡小剛,內蒙古一機集團富成鍛造有限責任公司。