冷芯盒砂芯用粉狀水基浸涂涂料研制

■陳莉,包晟

冷芯盒砂芯用粉狀水基浸涂涂料研制

■陳莉,包晟

一、概述

發動機上的主要鑄件缸體、缸蓋在鑄造過程中一般采用冷芯盒組芯,制芯工藝復雜,精度要求高;冷芯盒水基涂料是發動機缸體、缸蓋等關鍵零件砂芯用的主體涂料,其性能的優劣直接關系到鑄件質量好壞。目前,國內發動機缸體、缸蓋生產采用的水基浸涂涂料都是進口或合資廠家生產的,涂料中所用的關鍵輔助材料質量好,涂料的各種性能指標高,涂料涂刷后,表面光亮平整,無孔洞、裂紋、流痕等缺陷。國外涂料質量好,但是價格昂貴,國產涂料也有比較好的,但涂料質量卻不穩定,整體質量與國外涂料差距比較大。國產涂料有以下幾方面的不足。

(1)涂料的消泡效果差 國產涂料在使用時,都會有或多或少的氣泡,有的很大,有的很小,要完全消除泡沫不是很容易,因此消泡劑的選用直接影響到涂料的消泡效果。

(2)涂料的流平性不佳 砂芯浸涂后,涂層厚度不均,表面有明顯的流痕、堆積,因此選用何種流平劑及與之相匹配的耐火材料系統是非常重要的。

(3)涂料與砂芯的潤濕性差 砂芯浸涂后,涂料與砂芯潤濕性差,涂料不能快速有效滲入砂芯表面,在垂直面上,涂層的連續性被破壞,造成涂層破水缺陷,因此潤濕劑的選用對冷芯盒水基涂料也至關重要。

針對上述技術難點,自主研發一種鑄鐵冷芯盒砂芯用水基粉狀浸涂涂料就顯得十分必要。

二、試驗方法

試驗目的:采用常規、環保、易得到的材料進行試驗,性能比照國外涂料,能夠滿足生產要求,降低鑄件成本,提高鑄件質量。

1. 試驗涂料的組成及材料

(1)耐火材料系統 耐火材料是鑄造涂料的主要組成,是形成優質涂料的前提。耐火材料在高溫下是否燒結有著特別重要的意義。缸體用鑄造涂料的要求一般都很高,如流平性,組芯浸涂涂料后,不允許表面有明顯的流痕,也不允許上下涂層厚度不均勻,因此涂料要有良好的觸變性、流平性。從耐火度方面來看,鑄鐵件的澆注溫度不超過1450℃,對于這樣的溫度條件,一般耐火材料都能滿足要求,因此選擇耐火度適中、對流平性有益的耐火材料是非常重要的。

①硅砂粉。也叫石英粉,是涂料最廉價的耐火粉料之一。鑄型涂料用硅砂粉料以S i O2含量、耐火度、顆粒度作為驗收的主要依據,驗收技術條件如下:SiO2≥98%;燒損0.5%(1000℃保持lh);耐火度≥l690℃ (當SiO2≥98%時,可不作耐火度試驗);雜質CaO+MgO+Na2O+K2O≤1%;顆粒度過200~270目篩。

硅砂粉涂料通常用于中小鑄鋼件,可沖淡石墨涂料的顏色,使涂料由黑色轉為灰色,同時還可減少石墨涂料的高傳導性和對輻射熱的強烈吸收。

②云母巖狀鋁硅酸鹽。云母巖狀鋁硅酸鹽是粘土礦物的一種,煅燒后具有特別潔白和高光亮的特性,化學性能穩定,耐火度>l700℃,具有高溫下不收縮及在溫度劇變之下不碎裂的性能,能經受鋼渣和金屬的沖擊,有較強的蠕變能力。

采用該巖粉作為水基浸涂涂料的耐火材料有以下3個原因:

第一,化學性質穩定,耐火度適中。在涂料體系中有不同的化學物質,云母巖狀鋁硅酸鹽不會與成分中的其他材料發生化學作用。同時在1400~1500℃有一定的燒結作用,耐火度也高達1700℃,對于一般鑄鐵、球墨鑄鐵都適用。

第二,層片狀結構,有好的覆蓋性。

第三,能夠與硅砂粉配合得到好的流平性和抗收縮性。

用于鑄造涂料的云母巖狀鋁硅酸鹽性能指標如下:A l2O3≥20%、S i O2≤70%、F e2O3<1%、M g O<1%、CaO<1%;燒失量5%~7%;耐火度l650~1690℃;粒度過200目篩。

③鱗片狀石墨。石墨粉是所有耐火粉料中應用最廣泛的一種填料,實際使用時對石墨粉的固定碳含量要求不嚴格,但選用固定碳高、顆粒細的石墨,較易保證涂料質量。

鱗片狀石墨、滑石和云母等,由于其形狀特點對鑄型表面具有較強的覆蓋力,即在形成致密涂層時,消耗的填料重量最少,在涂料中加入鱗片狀石墨粉主要利用其較強的覆蓋力和耐高溫性。

(2)粘結劑系統 粘結劑的作用是使涂料中的耐火填料顆粒彼此黏結,并與鑄型的型砂黏結起來,以抵抗進入鑄型的液體金屬的沖刷。粘結劑的選擇非常重要,粘結劑應是可溶的,同時與所采用的載體能完全互溶,涂料粘結劑在選用時往往選用常溫和高溫粘結劑配合使用,目前的常溫粘結劑以水溶性的酚醛樹脂、聚醋酸乙烯乳液、改性淀粉等材料為主。膨潤土、黏土、磷酸鹽、水玻璃用作含水系涂料的高溫粘結劑。

本涂料主要采用常溫粘結劑和高溫粘結劑配合使用。常溫粘結劑以變性淀粉、纖維素醚為主,高溫粘結劑以膨潤土為主。

(3)高性能流變助劑系統 涂料的流變性能是優質涂料最重要的性能之一,好的流變性可使涂料在浸涂過程中得到厚度均勻的涂層,同時也使操作簡單舒適。

本涂料采用坡縷石土為主要助劑,來改變涂料的流變性。通過試驗證明,坡縷石土比膨潤土更有利于改善涂料的流變性,水基涂料中加入質量分數為2%的坡縷石土可以使涂料的流變性大為提高。

(4)高性能表面光潔助劑系統 涂料浸涂后,表面要光亮平整,不能有孔洞、裂紋、流痕等缺陷。目前,很多水基涂料都會有或多或少的氣泡,有的很大,有的很小,要完全去除泡沫不是很容易。在篩選了很多消泡劑的基礎上,選用了一種國外生產的粉末狀消泡劑,消泡效果很好。在涂料中加入Fe2O3(鐵紅)是為了防止脈紋的產生,原理就是利用Fe2O3高溫下的燒結性,在高溫澆注時燒結的液相產物會填補由于硅砂的膨脹而引起的涂層裂紋,阻止金屬液流入裂紋而形成鑄件脈紋。

2. 試驗涂料的制備

(1)涂料制備設備 試驗室采用SHN—5碾輪式混砂機、小型高速分散攪拌機;生產試驗時采用行星式輪碾機、高速分散攪拌機。

(2)制備方法 先將各種助劑按比例依次加入干混設備中混合制成核心助劑,混制時間15~20min,混好后裝入帶有內襯塑料薄膜袋的包裝袋密封待用;再將耐火粉料、核心助劑順次加入SHN—5碾輪式混砂機干混,混合均勻后,加入適量水分濕混40~60min呈濕粉狀出碾;最后將濕粉與水按1:1.5的比例攪拌成所需波美度的漿料待測。

三、涂料配方設計

通過多種配方的試驗研究,確定了最終的涂料配比。耐火材料以鋁硅酸巖粉和硅砂粉為主,加入少量的助熔劑Fe2O3,懸浮劑Li基膨潤土和核心組分SP粉。SP粉是一種自行研制的含有黏結、觸變、消泡、流變等性能的助劑組分,加入量少,效果好。涂料的主要成分見表1。

四、涂料的性能指標

對于涂料的性能指標分為粉狀涂料指標和使用性能指標,對于粉狀涂料本身沒有很多的性能指標要求,配成水基涂料后要滿足鑄造涂料的性能要求。濕粉與水按1:1.5的比例攪拌成所需波美度(波美度控制在38~42)的漿料,然后測試各種性能。

表1 涂料組分配比(質量分數) (%)

(1)粉狀涂料性能 外觀:黑紅色濕粉。

(2)漿狀涂料性能檢測 按照上述配方以及混制工藝配制的涂料性能指標與其他涂料性能對比見表2。

從表2的性能來看,自行研制的涂料其綜合性能與其他涂料相當,應能滿足生產需要。

五、澆注試驗

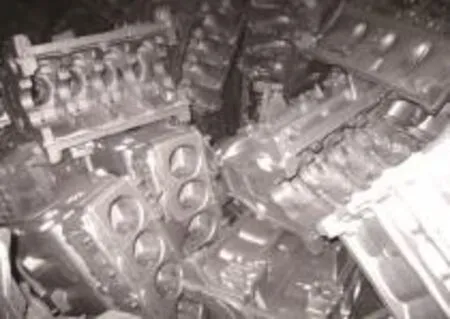

我們將配制好的漿料在我公司鑄造公司進行了組合砂芯機械手浸涂小批量澆注試驗,試驗鑄件為“里卡多”四缸缸體,試驗數量33件。砂芯浸涂后滲透性好,不滴淌,涂層厚度上下均勻,砂芯烘干后表面光滑平整,無堆積,無流痕,涂層強度較高。澆注后,33件鑄件內腔表面光潔,落砂清理容易,無一因涂料原因報廢,完全合格。具體效果如圖1、圖2所示。

之后又在鑄造公司進行了較大批量澆注試驗,試驗鑄件為YTR4020101四缸缸體,共300件。從澆注情況看,鑄件落砂容易,無粘砂,經噴丸后,缸體內腔表面光潔,無任何鑄造缺陷。經技術部和質檢部檢查,全部鑄件合格。鑄件內腔情況如圖3、圖4、圖5所示。

六、結語

(1)經合理選材,優化配比及混制工藝,保證了涂料的流平性,使砂芯浸涂后表面無流痕、涂層厚度均勻,有效防止了鑄件脈紋缺陷的產生。

(2)涂料性狀為粉狀,便于包裝和儲存,也可配成液體涂料成品,便于使用。

(3)該涂料與目前鑄鍛公司現用涂料相比,在性能基本相同的情況下,涂料的成本低,粉水比例高,打破了以往同類涂料高固含量的規則,實現了低固含量的情況下保證鑄件質量。

(4)該涂料制造容易,原材料易得,使用操作范圍較寬,方便實際操作和使用。

表2 涂料性能對比

圖1

圖2

圖3

圖4

圖5

陳莉、包晟,第一拖拉機股份有限公司工藝材料研究所。