高速磨削砂輪磨損對磨削表面質量的影響研究*

朱躍偉,張家梁,鄭小虎,李蓓智

(東華大學機械工程學院,上海 201620)

高速磨削砂輪磨損對磨削表面質量的影響研究*

朱躍偉,張家梁,鄭小虎,李蓓智

(東華大學機械工程學院,上海 201620)

基于陶瓷CBN砂輪對滲碳鋼20CrMnTi開展了高速外圓磨削試驗。在外圓磨削余量和工藝參數固定的惰況下對工件進行連續磨削,以工件上的磨除體積為砂輪磨損指標,考察了砂輪磨損對工件表面粗糙度、殘余應力、表層金相組織和顯微硬度變化的影響。實驗結果表明工件表面粗糙度會隨著砂輪磨損而上升,表面殘余應力隨著砂輪磨損逐漸呈現拉應力的趨勢,磨削表面會出現回火軟化變質層。該結果可為進一步研究高速磨削機理及優化工藝參數提供依據。

高速外圓磨削;砂輪磨損;表面質量

0 引言

高速磨削是通過提高砂輪線速度來達到提高磨削效率和磨削質量的工藝方法,通過這種方法可大幅度提高磨削生產效率,延長砂輪使用壽命,降低磨削表面粗糙度,減小磨削力和工件受力變形,提高工件的加工精度[1]。

磨削時的輸入條件主要包括磨床、工件、磨削用量和砂輪,這些輸入條件都會對磨削過程產生很大的影響,進而會進一步影響工件磨削后的精度、表面完整性、磨削效率與磨削成本等。分析研究磨削過程與磨削現象,對改進磨削工藝、提高磨削生產效率及改善表面完整性有著重要意義。

目前國內外對于高速磨削的研究主要集中在高速磨削機理以及磨削工藝參數對磨削表面質量的影響規律上,而對磨削過程的其他一些影響因素,如砂輪磨損對表面質量的影響研究則較少,且沒有對表面質量的各個方面進行比較全面的分析。

20CrMnTi是表面滲碳硬化處理用鋼,含碳量通常為0.17%~0.24%,屬于低碳鋼,汽車上多用其制造傳動齒輪、軸類、活塞類零配件等,汽車上此類零件的加工表面質量直接影響到傳動系統運行性能的優劣。將高速磨削運用于汽車軸類零件的加工可以有效的提高磨削效率,同時獲得較好的表面質量。

鑒于此,本文提出了對滲碳鋼20CrMnTi進行連續磨削,以考察砂輪磨損對磨削表面質量的影響,并以磨除體積作為砂輪磨損的指標,將磨削后表面粗糙度、表面殘余應力、表層金相組織變化和表層顯微硬度作為表面質量的考核指標,對磨削后表面質量進行比較全面的分析,為后續的砂輪修整周期和工藝參數優化提供依據。

1 砂輪的磨損與修整

砂輪磨損一般分為三種形式:磨耗磨損、破碎磨損和砂輪的阻塞粘附[2]。Zhiqiang Liang等人在利用樹脂結合劑金剛石砂輪磨削單晶粒藍寶石的研究中發現砂輪的主要磨損形式是粘附和磨耗磨損[3]。Daniela Herman從理論和實驗的角度對陶瓷結合劑CBN砂輪磨削軸承的砂輪磨損做了研究[4]。Shi Z,Malkin S等人進行電鍍CBN砂輪磨削淬硬軸承鋼時發現電鍍CBN砂輪的主要磨損形式是磨粒的破碎和脫落[5]。Upadhyays R P等人研究了砂輪磨損對熱比例分配系數的影響,結果表明隨著砂輪徑向磨損量的增加,砂輪表面的動態有效磨粒數會呈增加趨勢,并且成為砂輪工作表面磨耗面積增加的主要原因[6]。王宗勇[7]以總切深量為砂輪磨損指標考察了磨削比和表面粗糙度隨砂輪磨損與的變化。鄭青竹[8]研究了微細磨削中砂輪磨損過程中磨削力以及表面粗糙度的變化。

砂輪的修整方法主要分為車削法、滾軋法和磨削法三種。車削法修整以金剛石為修整工具,仿效車削方式修整砂輪;滾軋修整砂輪時,修整工具以一定壓力與砂輪接觸,由砂輪帶動修整工具轉動來進行修整;磨削法修整采用磨料圓盤或金剛石滾輪仿效磨削過程修整砂輪[10-11]。

金剛石滾輪整形屬于磨削整形法中的一種,是采用電鍍法或粉末冶金法制造金剛石滾輪,將其與CBN砂輪同時旋轉產生相對運動來實現砂輪整形。該方法的主要優點是結構簡單、滾輪耐用度高、能同時在砂輪全寬度上進行修整、修整時間短、修整力小、能復制形狀復雜的砂輪輪廓。本次實驗采用金剛石滾輪作為整形和修銳的工具,整形的目的是改變砂輪的宏觀形狀,使砂輪達到要求的幾何形狀和尺寸精度,并使磨粒尖端微細破碎形成鋒利的磨刃;修銳則是通過去除砂輪磨粒間的結合劑,使磨粒凸出結合劑表面,形成必要的容屑空間,使砂輪具有最佳磨削能力[9,12]。通過調整砂輪修整相關工藝參數,一次裝夾完成陶瓷CBN砂輪的整形和修銳。實驗所選取的砂輪修整參數如表1所示。

表1 砂輪修整參數

2 實驗條件與方法

2.1 實驗條件

磨削實驗所用機床為東華大學先進制造技術研究中心同上海機床廠聯合研發的高速外圓磨床,型號MGKS1332/H-SB-04,砂輪主軸最高轉速為150m/s,電主軸功率37kW,砂輪主軸裝有SBS動平衡儀。實驗中采用陶瓷結合劑 CBN砂輪,粒度 91#、直徑φ400mm、寬度22mm。表面粗糙度測量采用JB-4C精密粗糙度儀;殘余應力測量采用Proto-X射線殘余應力儀,如圖1所示為測量軸向殘余應力(σ_0°)時的工況,在此位置工件順時針轉過90°后即可測量切向殘余應力(σ_90°);顯微硬度測量采用HXD-1000型手動轉塔數顯顯微硬度計。

圖1 軸向殘余應力測量

2.2 實驗工藝參數

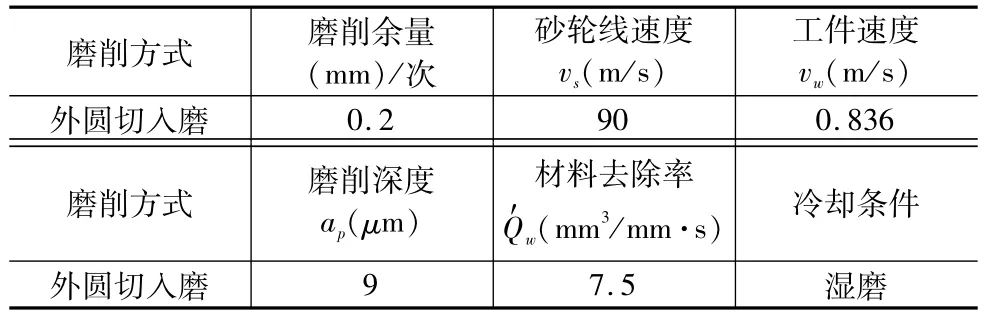

磨削實驗采用的工藝參數是根據現有磨削工藝參數而制定的,具體數據如表2所示。

表2 磨削工藝參數

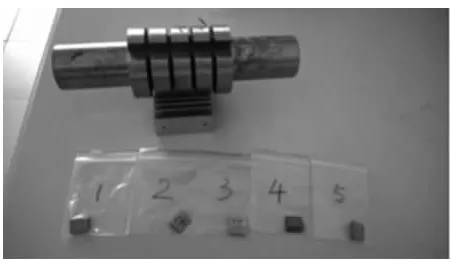

圖2 工件取樣

圖3 制作完的試樣

2.3 實驗方法

按照表2的工藝參數,在如圖2所示工件的每段外圓上連續磨削三次,每次磨削去除的體積的計算公式為:

式中ae—磨削余量(mm);

B—每段外圓寬度(mm);

d—工件外圓直徑(mm)。

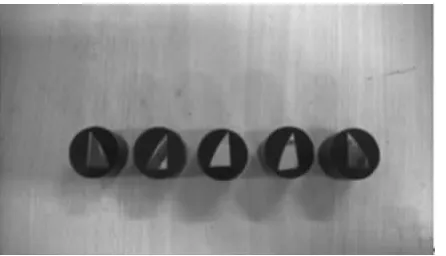

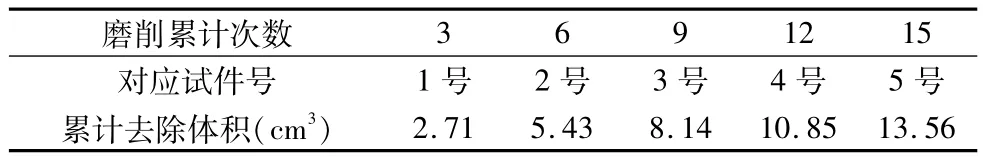

累計磨除體積為工件上每段外圓磨除體積的總和,累計次數為各段外圓磨削次數之和。磨削累計次數和累計磨除體積計算結果如表3所示。磨削完成后用相關儀器測量工件上每段外圓的表面粗糙度和殘余應力,之后再利用電火花線切割方法從磨削完的工件表面截取試樣,并記錄編號,如圖2所示。為方便試樣的磨制及拋光,采用黑色膠木粉對試樣進行鑲嵌,然后依次用800#、1000#、1200#、1500#四種金相砂紙進行拋磨,之后再在拋光機上拋光,直至試樣表面光亮無痕,出現鏡面效果,制作完成的試樣如圖3所示。最后用顯微硬度儀從磨削表面開始逐層向里測量其維式硬度,直至材料基體,實驗加載載荷為100g,加載時間為15s。

表3 累計磨除體積

3 實驗結果與分析

3.1 表面粗糙度分析

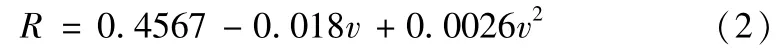

利用粗糙度儀測量每段外圓表面粗糙度時,分別在各段外圓的圓周上三個不同位置進行測量,取其平均值。測得的每段外圓的表面粗糙度的變化曲線如圖4所示。

從圖中可以看出除了第一段與第二段外圓的表面粗糙度出現小幅度下降以外,其余磨削面的粗糙度都隨著磨除體積的增加,呈明顯的上升趨勢。分析其原因是:新修整砂輪的表面磨粒比較鋒利且動態有效磨粒數目較少,磨削工件表面時會留下較深的劃痕;隨著工件材料磨除體積的增加,原本鋒利的磨粒有可能因為磨刃處強度較弱而快速變鈍或破碎,參與初期磨削的部分磨粒也可能因為與結合劑的強度較弱而快速脫落,此時動態有效磨粒數增加,使得磨削后的表面粗糙度有一定的改善;但隨著磨削的進行,磨粒與工件表面滑擦作用、磨粒與磨削區的化學反應以及磨粒的塑性變形作用加強,使得磨粒逐漸變鈍,砂輪的磨削性能下降,導致磨削工件表面質量惡化,表面粗糙度值上升。假設磨除體積用V表示,表面粗糙度值用R表示,利用Minitab軟件進行二次回歸分析,得到V與R之間的關系式為:

式中R的單位為μm,的單位為cm3。圖4中上面一條曲線為擬合曲線,從圖中擬合曲線與測量值之間的對比可以看出擬合曲線具有一定的可靠性。

由于車軸類零件的表面粗糙度值Ra一般要求下于0.8μm,故根據上式分析得出當磨除體積超過15596mm3時表面粗糙度值會超過0.8μm。在此磨除率下需要重新修整砂輪以保證表面質量在給定的范圍內。

圖4 表面粗糙度隨磨除體積變化圖

3.2 表面殘余應力分析

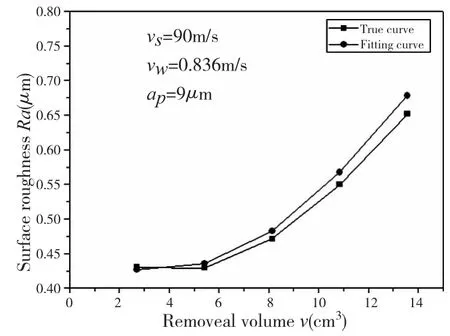

圖5為工件上每段外圓的軸向(σ_0°)和切向(σ_ 90°)表面殘余應力曲線,從圖中可以看出殘余應力均為壓應力,且隨著磨除體積的增加,壓應力值整體呈下降趨勢。分析原因是新修整的砂輪磨粒的切削刃較鋒利,切削性能較好,磨削力較小,故磨削時機械作用較強烈,產生較大的殘余壓應力;隨著砂輪磨損加劇,磨粒的切削能力降低,磨削力增大,使磨削時的機械作用減弱,磨削熱增加,因而熱影響增大,導致工件表層殘余壓應力減少。此結果說明磨削殘余應力的大小和性質主要由磨削過程中的機械作用和磨削熱決定,且機械作用越強,殘余壓應力越大;磨削溫度越高,殘余壓應力減小。

圖5 磨除體積與表面殘余應力關系曲線

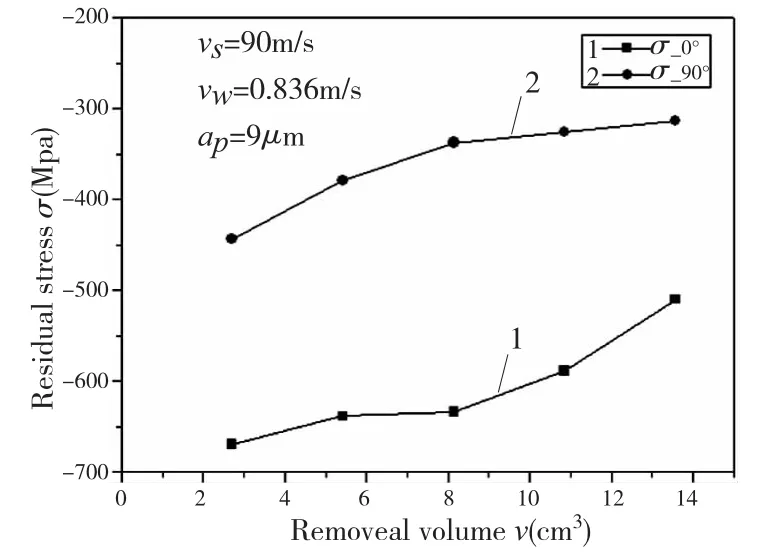

3.3 磨削后表面金相組織分析

圖5為試樣基體和磨削表層金相組織圖。從圖5a中可以看出,試樣的基體金相組織主要由低碳馬氏體、鈦化物和殘余奧氏體組成;在圖5b為磨削表面層的金相組織圖,圖中可以看出磨削表層出現了明顯的變質層,這是淬火馬氏體的中溫回火產物—回火屈氏體,其特征是馬氏體針狀形態逐步消失,但仍可見(含鉻合金鋼,其合金鐵素體的再結晶溫度較高,故仍保持針狀形態),析出的碳化物細小,在光學顯微鏡下難以辨認,極易受浸蝕而變黑。從理論上來說,此時鋼的硬度降低,且強度下降。

圖6 試樣金相組織圖

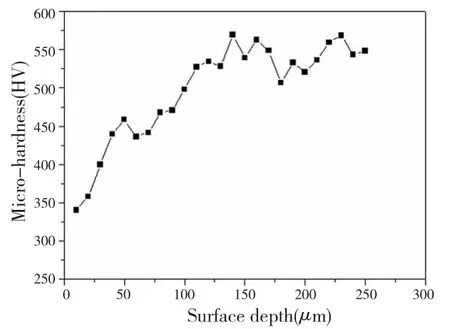

3.4 表面顯微硬度分析

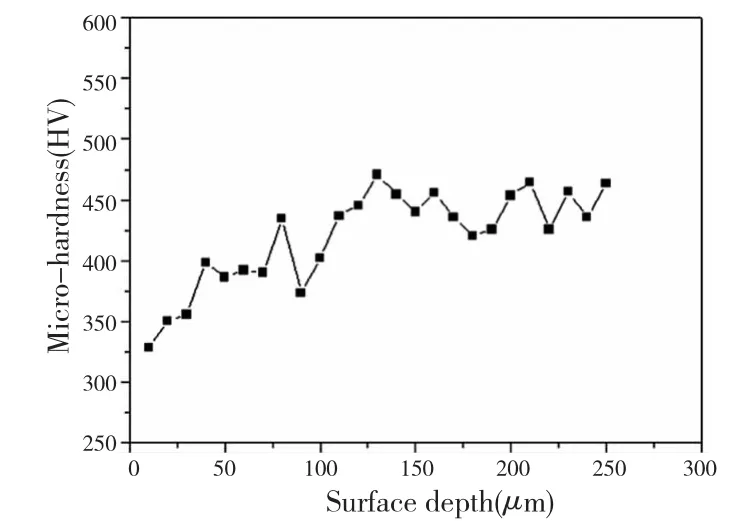

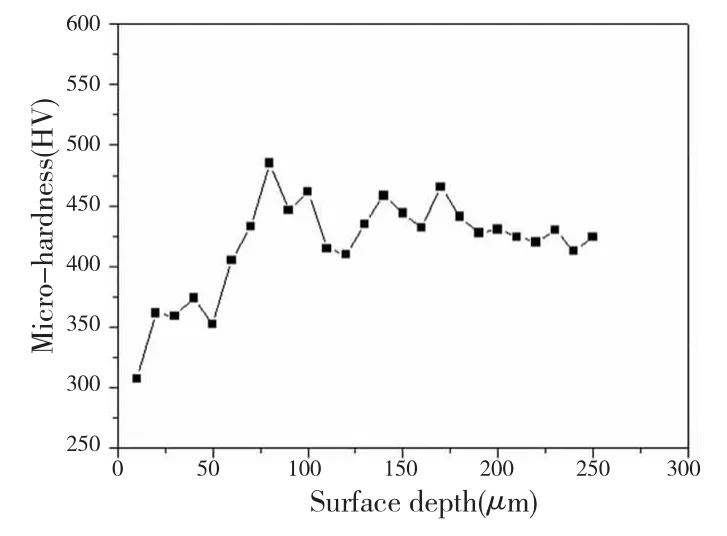

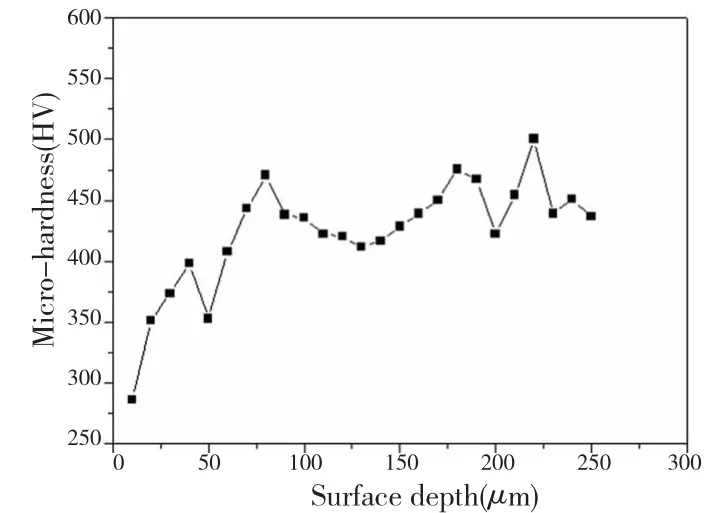

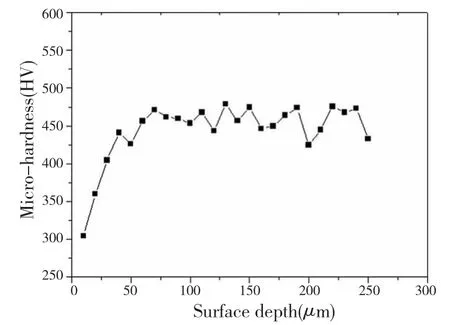

圖7~圖11為工件各段外圓磨削后表層顯微硬度隨深度變化圖,從圖中可以看出,各段外圓磨削表層都有一定程度的軟化,分析原因為:磨削時溫度較高,出現了回火軟化現象,即馬氏體轉變為了硬度較低的回火屈氏體,使得表層硬度降低,此結果與磨削后金相組織分析結果一致。試樣1~5表層軟化層厚度分別為60μm、50μm、60μm、70μm和100μm,軟化層厚度總體呈上升趨勢,此結果與表面粗糙度的變化較一致。

圖7 1號試件表層顯微硬度變化曲線

圖8 2號試件表層顯微硬度變化曲線

圖9 3號試件表層硬度變化曲線

圖10 4號試件表層顯微硬度變化曲線

圖11 5號試件表層顯微硬度變化曲線

4 結論

本文用陶瓷結合劑CBN砂輪對滲碳鋼20CrMnTi工件開展了高速外圓磨削試驗。在磨削余量和工藝參數固定的情況下對工件進行連續磨削,并以累積磨除體積為砂輪磨損程度指標,考察了砂輪磨損對磨削表面質量的影響。實驗結果表明:

(1)滲碳鋼20CrMnTi工件表面粗糙度會隨著CBN砂輪磨除體積的增加而上升,并得出了表面粗糙度隨磨除體積的關系式為R=0.4567-0.018V+ 0.0026V2,并得出了兩次砂輪修整之間磨除體積的參考值;

(2)磨削表面都呈現殘余壓應力,隨著磨除體積的增加壓應力值出現下降的趨勢;

(3)各段磨削表層的金相組織從低碳馬氏體轉變成了硬度較低的回火屈氏體,出現了回火軟化層,軟化層的厚度隨著磨除體積的增加分別為60μm、50μm、60μm、70μm和100μm,總體呈上升趨勢,與表面粗糙度變化規律一致,這從一定程度反映出了砂輪磨損過程中磨削力與磨削溫度的變化規律。該結果可為進一步研究高速磨削機理及優化工藝參數提供依據。

[1]李蓓智.高速高質量磨削理論、工藝、裝備與應用[M].上海:上海科學技術出版社,2012.

[2]任敬心,華定安.磨削原理[M].北京:電子工業出版社,2011.

[3]Zhiqiang Liang,Xibin Wang,Yongbo Wu,et.al.An investigation on wear mechanism of resin-bonded diamond wheel in Elliptical Ultrasonic Assisted Grinding of monocrystalsapphire[J].Journal of Material Processing Technology,2012,212:868-876.

[4]Daniela Herman,Jan Krzos.Influence of vitrified bond structure on radial wear of CBN grinding wheels[J].Journal of Materials Processing Technology.2009,209:5377-5386.

[5]Shi Z,Malkin S.An investigation of grinding with electroplated CBN wheel[J].CIRP Annals-Manufacturing Technology,2003,52(1):267-270.

[6]Upadhyays R P,MalkinS.Thermal aspects of grinding with electroplated CBN wheel[J].Journal of Manufacturing-Scienceand Engineering,2004,126:107-114.

[7]王宗勇.YB_70鋼精密磨削工藝及砂輪磨損的研究[D].大連:大連理工大學,2013.

[8]鄭青竹.微細磨削性能及微徑砂輪磨損實驗研究[D].哈爾濱:哈爾濱工業大學,2011.

[9]W.Brian Rowe.Principles of Modern Grinding Technology[M].Grinding and polishing.2009.

[10]趙飛.精密內圓磨床CBN砂輪的修整關鍵技術研究[D].鄭州:河南工業大學,2013.

[11]王愛珍,王戰.陶瓷CBN砂輪修整方法及修整工藝研究[J].2008(2):64-67.

[12]馮寶富,蔡光起,蓋全文.CBN砂輪的修整方法及其應用[J].工具技術,2001,35(12):8-11.

(編輯 李秀敏)

Research on the Influence for Grinding Surface Quality of Grinding Wheel Wear in High Speed Grinding

ZHU Yue-wei,ZHANG Jia-liang,ZHENG Xiao-hu,LI Bei-zhi

(School of Mechanical Engineering,Donghua University,Shanghai201620,China)

Process tests of 20CrMnTi carburizing steel in high speed cylindrical grinding were conductedby using ceramic bond CBN wheel.Continuous grinding on the work-piece under a constant external cylindrical grinding allowance and parameters was carried out,based on this experiment the influence mechanism of grinding wheel wear on the work-piece surface roughness,surface residual stress,microstructure and surface micro-hardness change has been analyzed.It is found that the work-piece surface roughness is increased with an increase of grinding wheel wear,but reduced with surface residual compressive stress,and grinding surface temper soften the metamorphic layer.Experimental result provides a basis for further research on high speed grinding mechanism and optimization efficiency.

high-speed cylindrical grinding;grinding wheel wear;grinding surface quality

TH16;TG65

A

1001-2265(2015)03-0138-04 DOI:10.13462/j.cnki.mmtamt.2015.03.037

2014-07-10;

2014-08-27

國家科技重大專項(2011ZX04016-041-DH01)

朱躍偉(1987—),男,浙江嘉興人,東華大學碩士研究生,主要從事高速磨削機理研究,(E-mail)zywzyj1314t@163.com。