鞍鋼360 m2燒結機混合制粒工序研究

周明順,韓淑峰,徐禮兵,宮作巖,劉沛江

(1.鞍鋼集團鋼鐵研究院,遼寧鞍山114009;2.鞍鋼股份有限公司煉鐵總廠,遼寧鞍山114021)

研究與開發

鞍鋼360 m2燒結機混合制粒工序研究

周明順1,韓淑峰2,徐禮兵1,宮作巖2,劉沛江2

(1.鞍鋼集團鋼鐵研究院,遼寧鞍山114009;2.鞍鋼股份有限公司煉鐵總廠,遼寧鞍山114021)

針對鞍鋼煉鐵總廠三燒車間燒結礦質量差問題,對圓盤混合機與圓筒混合機制粒對燒結礦成分穩定性的影響進行了對比分析。結果表明,圓盤混合機的混勻效果比圓筒混合機差是三燒車間燒結礦質量差的直接原因。由圓盤改成圓筒后,燒結礦堿度穩定率提高6.3個百分點,TFe穩定率提高2.94個百分點,FeO穩定率提高0.95個百分點,燒結固體燃耗降低4 kg/t,燒結礦冶金性能改善,高爐生產穩定順行、焦比降低。

燒結;二次混合;圓盤制粒;圓筒制粒;冶金性能

鞍鋼股份有限公司煉鐵總廠對高爐運行指標的統計發現,很長一段時間以來,三燒車間燒結礦供5號高爐使用時高爐焦比升高,當改供10號、新1號高爐時,2座高爐焦比同樣升高,升高幅度都在30~40 kg/t,直接導致噸鐵成本增加。為此,經鞍鋼集團鋼鐵研究院、鞍鋼股份有限公司煉鐵總廠初步分析認為,三燒車間二次混合采用的圓盤造球機混勻效果較圓筒造球機差可能是導致燒結礦質量差、高爐焦比升高的原因。為驗證分析結論的正確性,進一步提高三燒車間的燒結礦質量,降低高爐的焦比,從而降低煉鐵成本,進行了生產條件下“圓盤制粒”和“圓筒制粒”對混合料混勻制粒效果的影響研究,并進行了工業生產驗證。

1 三燒車間燒結礦質量問題分析

燒結混勻制粒效果的好壞直接影響料層的透氣性,鞍鋼燒結用含鐵原料一直以細磨鐵精礦為主,所以采用一次、二次兩段混合強化混勻制粒是必要的,但二次混合制粒工藝設備的選擇是否合理直接影響燒結礦成分的穩定性和燒結礦質量[1-3]。

鞍鋼煉鐵廠三燒車間的1臺360 m2燒結機采用兩段混勻,原設計二次混合制粒系統由16臺直徑為6 m的圓盤造球機組成。為了分析三燒車間二次混合“圓盤制粒”的混勻效果,鞍鋼集團鋼鐵研究院以煉鐵總廠二燒車間“圓筒制粒”的混勻效果為參照進行對比分析。二燒車間燒結礦供高爐使用穩定、順行,二燒車間同樣為1臺360 m2燒結機,采用兩段混勻,不同的是二次混合為一臺圓筒制粒機,二燒車間與三燒車間其他工藝設備均相同,燒結用料結構也基本相同,所以兩者有可對比性,能反應出“圓盤制粒”與“圓筒制粒”效果之間的差別。

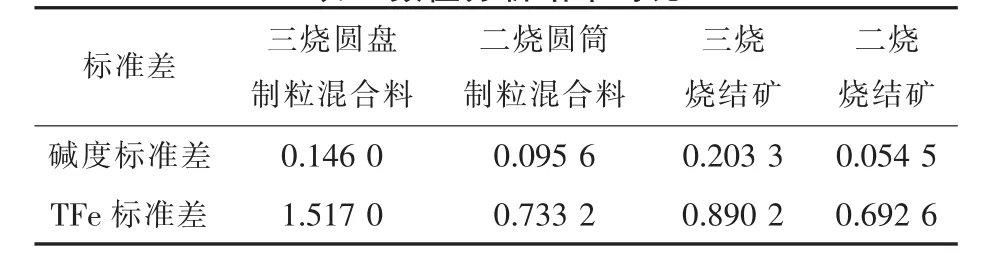

在隨機取樣的方式下:

(1)采取三燒圓盤混料后和二燒圓筒混料后的燒結混合料,每組16個樣本,共10組,取其平均值作為燒結混合料堿度和TFe穩定性分析依據。

(2)采取三燒燒結礦和二燒燒結礦,每組9個樣本,共2組,取其平均值作為燒結礦堿度和TFe的穩定性分析依據。數值分析結果對比見表1,主要分析結果如圖1~8所示。

表1 數值分析結果對比

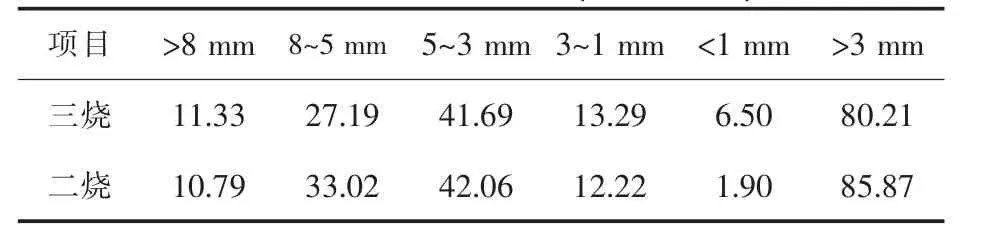

通過以上數據分析可知,二燒圓筒制粒混勻效果好,化學成分和堿度的離散程度小,穩定性好;三燒圓盤制粒混勻效果較差,化學成分和堿度的離散程度較大,穩定性差;對于成品燒結礦,二燒燒結礦化學成分和堿度離散程度小,穩定性好;三燒燒結礦化學成分和堿度離散程度大,穩定性差。三燒和二燒的混合料粒度如表2所示。

表2 混合料粒度對比(質量分數)%

從表2可知,在原料條件相同的條件下,二燒車間的混合料粒度分布均勻,小于3 mm的小顆粒含量較低,而三燒車間的混合料粒度均勻性較差,小于3 mm的小顆粒含量較二燒高。可見在鞍鋼原料條件下圓盤混勻制粒效果較圓筒制粒差。

經以上數據綜合分析得到,圓盤制粒的混勻效果較圓筒制粒機差,從而造成三燒燒結礦全鐵和堿度波動幅度大,進而導致使用三燒燒結礦的高爐爐況不穩、焦比升高。為了提高三燒燒結礦的質量和穩定性,提出對其二混制粒系統進行改造,以圓筒制粒機取代現有的圓盤制粒機。

2 二混制粒系統改造實踐

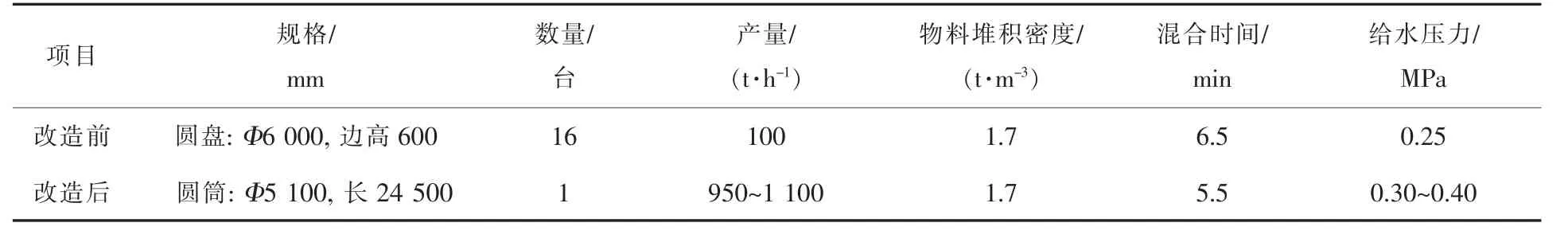

表3 改造前后制粒設備參數

鞍鋼煉鐵總廠于2014年9~10月間對三燒車間二混制粒系統進行了改造。以1臺直徑5.1 m、長24.5 m的圓筒混合制粒機取代16臺圓盤制粒機。改造前選取生產技術指標穩定的2014年8月20日~9月20日一個月的時間為基準期;改造后選取生產技術指標穩定的2014年10月9~24日的時間為試驗期,對改造前后各項指標進行了對比分析。

2.1改造前后設備性能對比

改造前后制粒設備參數如表3所示。

2.2改造后指標分析

三燒車間制粒系統改造后混合料TFe與堿度的概率分布圖如圖9~10所示。

三燒車間二混制粒系統改造前后,混合料混勻程度發生了顯著變化,所分析樣本TFe標準差由改造前的1.517 0降低至改造后的0.607 2,堿度標準差由改造前的0.146 0降低至改造后的0.103 5。改造后混勻效果好,化學成分、堿度的離散程度小,波動小、穩定性好。改造前后燒結礦的粒度組成對比見表4。

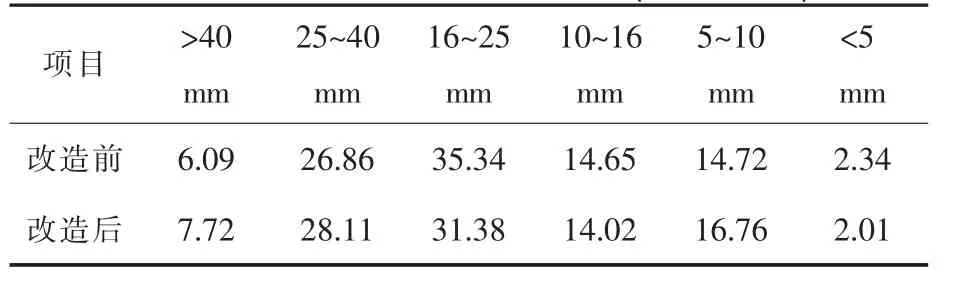

表4 改造前后燒結礦粒度組成比較(質量分數)%

改造后,燒結礦粒度組成更加均勻,燒結礦小于5 mm的粒度級別下降,可見燒結礦的物理指標在改造后有所改善。改造前后燒結礦的穩定性和冷強度分析結果如表5所示。

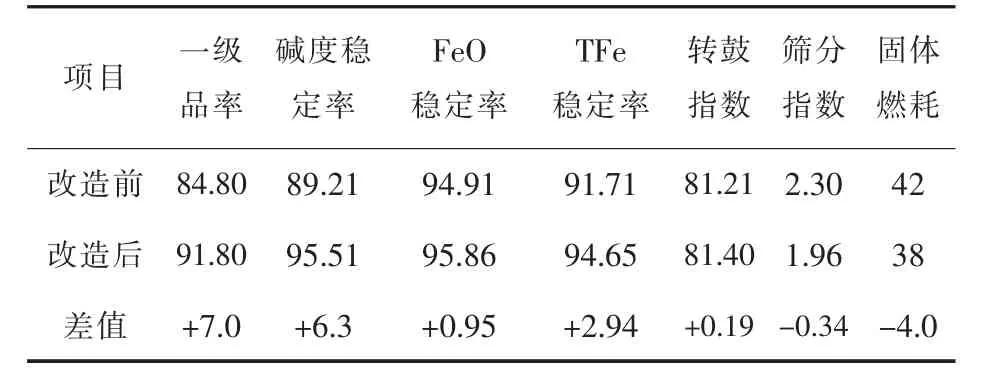

表5 改造前后三燒燒結礦指標對比%

由表5可見,通過改造,三燒燒結礦堿度穩定率和FeO穩定率分別提高6.3個百分點和0.95個百分點,TFe穩定提高2.94個百分點。燒結礦的轉鼓強度提高,篩分指數下降,由于燒結混合料在圓筒內的熱量損失比在圓盤內的少,燒結混合料料溫提高15℃左右,從而降低了固體燃耗。可見,改造后,燒結生產的主要技術指標顯著提高,對高爐的穩定順行、降低生產成本創造了有利的條件

2.3改造前后燒結礦冶金性能

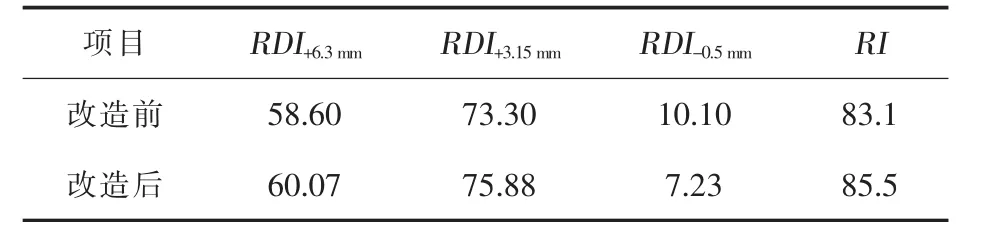

對三燒車間二混制粒系統改造前后燒結礦的冶金性能進行取樣分析,結果如表6所示。

表6 改造前后燒結礦冶金性能%

由表6可知,改造后,三燒燒結礦的低溫還原粉化指數RDI+3.15mm提高2.58個百分點,還原度指數RI提高2.4個百分點。

2.4燒結礦礦相分析

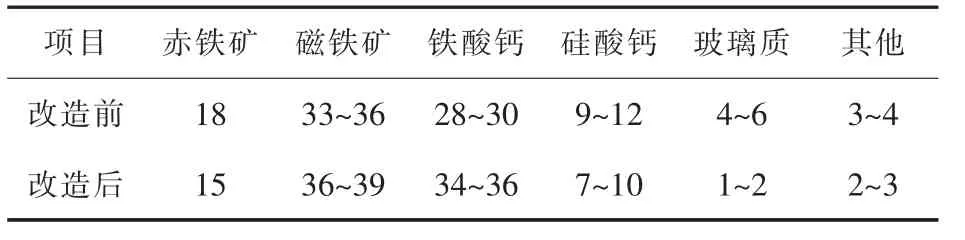

為了解圓盤造球機改成圓筒制粒機后對燒結礦冶金性能的影響機理,分別對改造前后的燒結礦進行了礦相分析,改造前后燒結礦礦物組成見表7,燒結礦礦相結構見圖11。

表7 改造前后燒結礦礦物組成%

由圖11(a)和表7可知,改造前使用圓盤造球機所生產的燒結礦結構以針狀和短柱狀鐵酸鈣與磁鐵礦形成的熔蝕結構為主,局部存在大粒原生赤鐵礦;粘結相主要為鐵酸鈣,其含量約為28%~30%,玻璃相含量約為4%~6%起輔助粘結作用;赤鐵礦含量較多,主要存在礦石邊緣和孔洞周圍,有大片鎂質熔劑殘余,應加強鎂質熔劑的破碎和混料的操作。由圖11(b)和表7可知,改造后的圓筒制粒機所生產的燒結礦主要為針狀或樹枝狀的鐵酸鈣與磁鐵礦形成的交織熔蝕結構,粘結相主要為鐵酸鈣,其含量高達34%~36%,菱形骸晶狀赤鐵礦含量較改造前減少,玻璃相含量較少約為1%~2%。三燒車間圓盤制粒機改圓筒制粒機后,燒結礦組分中強度和還原性較好的鐵酸鈣含量增多,強度和還原性較差的硅酸鈣和玻璃相減少。

3 現場實施應用情況和經濟效益

鞍鋼煉鐵總廠三燒車間二混造球系統由16臺圓盤造球機改成1臺圓筒制粒機后,生產穩定順行,燒結生產指標和燒結礦冶金性能均有不同幅度改善,高爐生產穩定順行,焦比降低35 kg/t。

鞍鋼煉鐵總廠的財務統計計算表明,三燒車間二混制粒系統改造后,節省人工成本120萬元/a,電耗節省成本537萬元/a,節省設備維護費用150萬元/a,降低固體燃耗效益144萬元/a,合計951萬元/a。因此,不計焦比降低效益,僅節省燒結運行成本每年就創造經濟效益951萬元。

4 結論

(1)鞍鋼煉鐵總廠三燒車間二混制粒采用16臺圓盤造球機,與采用一臺圓筒制粒機的二燒車間相比,使用圓盤造球機的燒結礦化學成分、堿度離散程度大,穩定性不好,燒結礦質量差。

(2)三燒車間二混圓盤造球改為圓筒制粒后,燒結礦堿度穩定率提高6.3個百分點,TFe穩定率提高2.94個百分點,FeO穩定率提高0.95個百分點,轉鼓指數提高0.19百分點,燒結固體燃耗降低4 kg/t。燒結礦礦物組成合理,冶金性能有所改善,高爐生產穩定順行,焦比降低。

(3)在鞍鋼原料條件下,經實踐證明,采用圓筒制粒的燒結礦質量優于圓盤制粒,建議在新建燒結廠時,燒結二次混合制粒采用圓筒制粒工藝,而不采用圓盤制粒工藝。

[1]冶飛.改善八鋼燒結混合料制粒效果的實踐[J].燒結球團,2010,35(5):35-39.

[2]陳新波.榆鋼燒結混合機改造[J].甘肅冶金,2010,32(5):36-42.

[3]孟君,熊林.燒結制粒方式的試驗研究[J].寶鋼技術,2013(2): 7~11.

(編輯賀英群)

Study on Granulating Process by Sintering Machine with Capacity of 360 m2in Ansteel

Zhou Mingshun1,Han Shufeng2,Xu Libing1,Gong Zuoyan2,Liu Peijiang2

(1.Iron&Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning,China;2.General Ironmaking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China)

With regard to the poor quality of sinter prepared by No.3 Sintering Workshop of General Ironmaking Plant of Angang Steel Co.,Ltd.,the comparative analysis of the influence of the granulating operations by both the disc mixer and the drum mixer on the stability of compositions in sinter was done.The analytical results show that the blending efficiency by the disc mixer is worse than that by the drum mixer,which is the immediate cause leading to the poor quality of sinter prepared by No.3 Sintering Workshop.So the disc mixer is replaced by the drum mixer,the stability factor of the sinter basicity is increased by 6.3 percentage points,total iron increased by 2.94 percentage points and FeO increased by 0.95 percentage points while the consumption of solid fuel for sintering is decreased by 4 kg/t,the metallurgical properties of the sinter is improved,the operation of the blast furnace is stable and smooth while the coke ratio is decreased.

sintering;secondary blending;granulating by disc;granulating by drum;metallurgical property

TF124

A

1006-4613(2015)06-0011-05

2015-08-10

周明順,博士,教授級高級工程師,2004年畢業于東北大學鋼鐵冶金專業。E-mail:angangzms@163.com