基于AMESim的5070TSLF4掃路車行走系統仿真與試驗研究

林初仁

(福建群峰機械有限公司環衛設備研究所 福建 泉州 362302)

基于AMESim的5070TSLF4掃路車行走系統仿真與試驗研究

林初仁

(福建群峰機械有限公司環衛設備研究所福建泉州362302)

采用仿真與試驗結合的方式,建立掃路車行走系統的AMESim仿真模型,定位了車輛在較高液壓系統壓力及馬達較高轉速時實際車速與理論車速相差較大的原因并提出改善措施。仿真模型的建立也為后續提高車輛行駛性能等問題的深入研究提供了理論依據。

行走系統;AMESim仿真模型;閉式液壓系統

1 引言

某5070TSLF4掃路車為全液壓驅動的純掃式掃路車,其行走系統采用閉式液壓驅動與控制技術,行走速度無極可控,并能利用發動機反向拖動進行制動,具有很好的操控性。

本文通過建模仿真與試驗相結合的方式,建立閉式液壓驅動的行走系統仿真模型,與試驗數據進行比較,提出該車輛在設計和使用過程中合理化建議,為后續車型及其他相關車型的設計開發和深入研究提供理論參考。

2 行走系統簡介

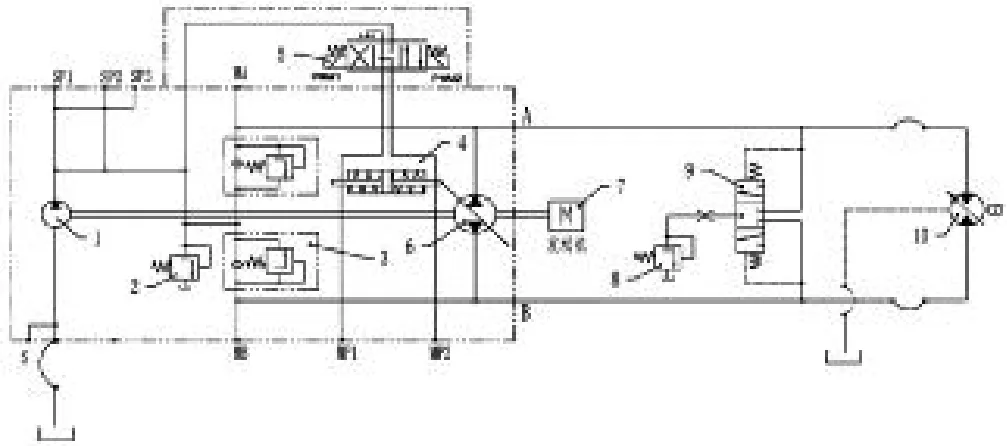

該車輛行走系統主要由發動機、閉式液壓系統,減速器,后橋等組成。其中閉式液壓系統原理簡圖如圖1。

圖1 液壓系統原理簡圖

圖1中的發動機驅動閉式泵6,并由閉式泵6直接驅動閉式馬達10,再通過減速器驅動后橋后輪轉動。閉式泵的排量和方向由伺服閥5進行控制,從而控制車速和行駛方向,閉式馬達10有兩檔排量,形成快速擋和慢速擋。系統的壓力由對稱布置的高壓溢流閥3進行限制,安裝于馬達側的沖洗閥將低壓側油液置換至油箱,并由補油泵1通過補油單向閥補充進低壓側,從而對閉式系統進行冷卻和油液置換。

3 仿真模型的建立與試驗分析

3.1建立仿真模型

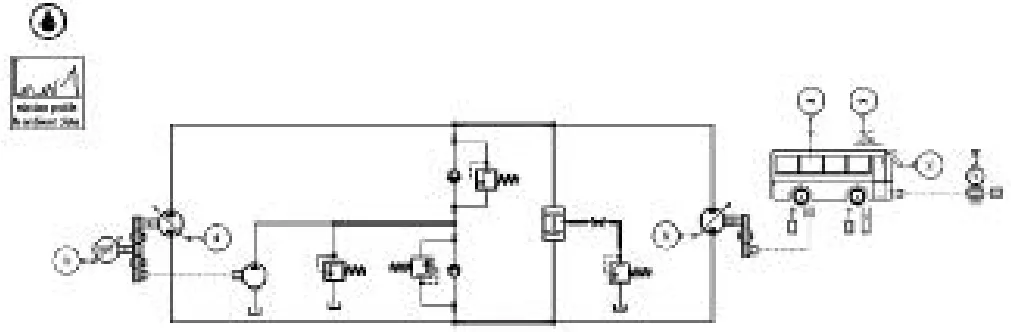

本文采用AMESim軟件進行其行走系統的建模仿真,仿真模型如圖2。

圖2 掃路車行走系統仿真模型

圖2中主要元件從左到右為:發動機、閉式泵、內置補油泵、補油溢流閥、雙單向高壓溢流閥、沖洗閥、沖洗溢流閥、閉式馬達、減速器、車輛模型等。

(1)發動機轉速;

(2)變量泵排量及方向;

(3)變量馬達排量;

(4)車輛負載;

(5)車輛爬坡度;

(6)風速。

系統建模主要初始參數如表1。

表1

通過將仿真結果與試驗數據進行擬合,設定車輛行駛阻力系數為0.025,風阻系數為0.5,液壓泵容積效率0.98,馬達容積效率為0.95。

3.2車輛行走性能仿真及試驗分析

3.2.1車輛慢速擋仿真與試驗結果分析

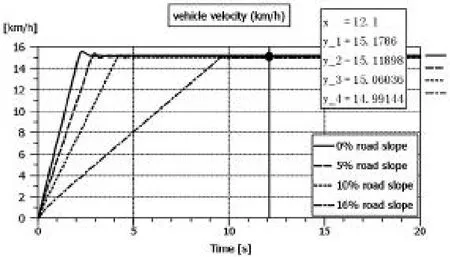

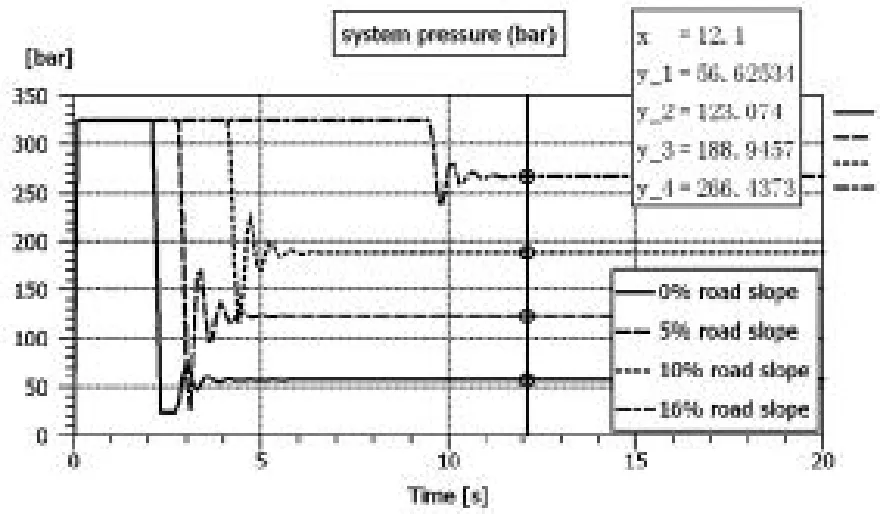

在發動機轉速2600rpm,泵最大排量53.8cc/rev,馬達慢速擋排量107cc/rev時,車輛在不同坡度的道路上行駛速度及液壓系統壓力仿真結果如圖3~4。

圖3 車輛慢速擋在不同坡度路面上的速度曲線

圖4 車輛慢速擋在不同坡度路面上的液壓系統壓力

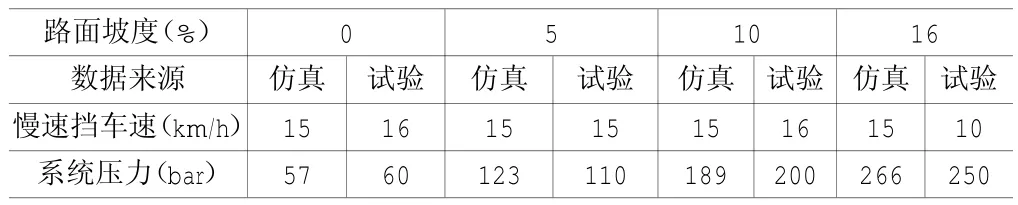

仿真結果與試驗測得值進行比較,如表2。

表2

對比分析仿真及實驗數據,可得出以下結論:

(1)系統壓力仿真結果與實測結果相差16bar以內,屬正常誤差范圍。

(2)在路面坡度0%、5%、10%三組數據中,行駛速度仿真結果與實測結果相差1km/h以內,但16%坡度路面上,行駛速度的仿真結果為15km/h,但實測為10km/h,相差較大。此時行走馬達理論轉速為1217rpm。

(3)從前三組試驗數據看,在系統壓力較低的情況下(小于200bar),其試驗數據與仿真結果在誤差允許范圍內,而在系統壓力較高時(大于200bar),其行駛速度衰減明顯。

3.2.2車輛快速擋仿真與試驗結果分析

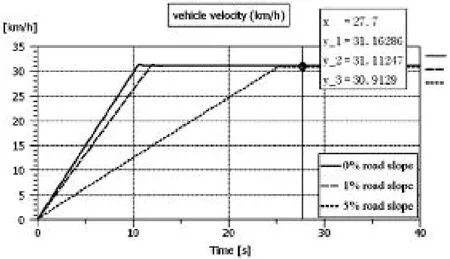

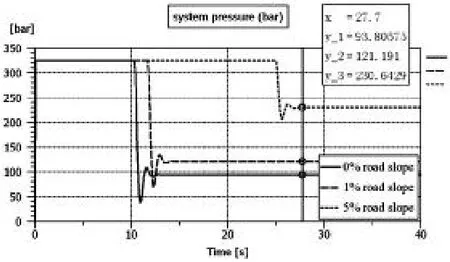

在發動機轉速2600rpm,泵最大排量53.8cc/rev,馬達快速擋排量52cc/rev時,車輛在不同坡度的道路上行駛速度及液壓系統壓力仿真結果如圖5~6。

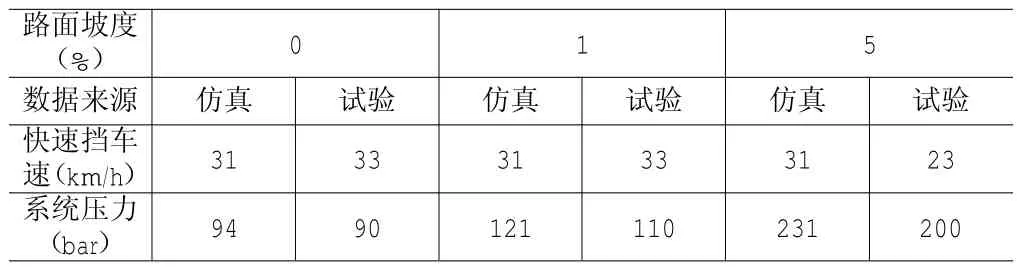

仿真結果與試驗測得值進行比較,如表3。

對比分析仿真及試驗數據,可得出以下結論:

(1)車輛快速擋時在0%和1%坡度的道路上行駛時,車速、系統壓力的仿真結果和試驗實測數據相差不大,在誤差允許范圍內。

(2)車輛快速擋在5%坡度路面上行駛時,仿真的行駛速度為31km/h,實測為23km/h,結果相差較大,且加速過程長達25s,說明該車輛不適合在坡度大于等于5%的道路上用快速擋行駛。此時行走馬達理論轉速為2368rpm。

(3)觀察三組試驗數據,發現當系統壓力小于200bar時,仿真結果與試驗數據相符,當系統壓力大于等于200bar時,仿真結果和試驗數據相差較大,車輛行駛速度衰減嚴重。

圖5 車輛快速擋在不同坡度路面上的速度曲線

圖6 車輛快速擋在不同坡度路面上的液壓系統壓力

表3

3.3車輛行走性能數據結論分析

觀察3.2.1節和3.2.2節數據分析的結論,可概況如下:

在系統壓力小于200bar時,車輛慢速擋、快速擋在不同坡度的路面上行駛速度和系統壓力的仿真結果與試驗數據相符;在系統壓力大于等于200bar時,車輛的行駛速度衰減明顯。該行走系統造成行駛速度衰減的可能原因分析如下:

(1)在系統壓力大于200bar時,發動機功率不夠,發動機轉速下降,導致行駛速度降低。但在試驗過程中,系統壓力大于200bar時,發動機轉速穩定在設定的2600rpm,未見降低,說明該分析不成立;

(2)在系統壓力大于200bar時,變量泵控制系統減小了泵排量,系統流量減少導致行駛速度降低。但在試驗過程中,在系統壓力大于200bar時,電比例控制變量泵的電信號實測并未見變動,且泵內部本身也沒有功率限制功能,故該可能的原因不成立;

(3)在系統壓力大于200bar時,變量泵和變量馬達泄露加大,容積效率降低,導致系統行駛速度衰減明顯。在系統壓力小于200bar時,系統壓力對泵、馬達容積效率的影響減小,車輛行駛速度正常,該分析與試驗結果相符;

(4)在快速擋時液壓馬達轉速達2368rpm,馬達轉速較高,也會導致馬達容積效率降低,加劇了行駛速度衰減的程度。

考慮到該試驗用車已經過較長時間實際路況試驗,且在系統設計之初未對閉式回路設置沖洗閥,閉式回路內部存在油液清潔度差、油溫高等問題,使得相關液壓元件存在一定的磨損,故導致系統壓力大于200bar時,容積效率降低嚴重導致車輛行駛速度降低。同時,也存在馬達的制造質量問題導致馬達在轉速較高時容積效率下降偏大,加劇了車輛行駛速度衰減的程度。

結合仿真結果和試驗數據,以及以上所作的導致車速降低的原因分析,可知圖2所示的AMESim行走系統模型建立準確,參數設置較為合理,可在此模型的基礎上對系統做更多深入研究,如閉式系統補油-沖洗回路研究、閉式行走液壓系統熱平衡研究等,也可作為其他相關車型在項目設計、系統分析、工程應用等方面的理論依據。

4 結論

(1)定位了試驗用車在液壓系統壓力大于200bar及馬達轉速較高時行駛速度和理論設計速度相差較大的原因,提出了改善閉式行走液壓系統油液清潔度,增加沖洗回路的建議及使用制作質量較好的馬達等液壓元件。

(2)建立了閉式液壓驅動的車輛行走系統的AMESim仿真模型,基于此模型可展開對提高車輛行駛性能、改善液壓系統熱平衡等問題的深入研究。

[1]王勇亮,盧穎,等.液壓仿真軟件的現狀及發展趨勢[J].液壓與氣動,2012(8):1~4.

[2]蘇東海,于江華.液壓仿真新技術AMESim及應用[J].計算機應用技術,2006(11):35~37.

[3]桑月仙,于蘭英,等.閉式液壓系統補油泵研究[J].機械工程與自動化,2010(12):83~85.

U469.6+91

A

1673-0038(2015)39-0197-03

2015-9-7

林初仁(1969-),男,本科,主要從事液壓機械設計工作。