中國尊項目智能頂升鋼平臺的應用

本刊記者 張磊慶

中國尊項目智能頂升鋼平臺的應用

Application of Z15 Tower project intelligent lifting mechanism steel platform

本刊記者 張磊慶

近日,本刊記者前往北京市CBD核心區,采訪參觀了建設中的中國尊大廈。吸引記者前往的除了中國尊是在建北京第一高樓,是世界上第一座地震8度設防區超過500m的超高層建筑外,還在于該項目使用了世界房建施工領域面積最大、承載能力最高、與大型塔機一體化結合的智能頂升鋼平臺。

中國尊位于北京CBD核心區Z15地塊,緊鄰CCTV新址南側,建筑高度528m,總建筑面積約43.7萬m2,地上108層,該工程由中信股份投資建設,中國建筑股份有限公司-中建三局集團有限公司(聯合體)承建。中國尊大廈總用鋼量超過14萬t,建設難度前所未有。面對大截面多腔體巨型鋼管柱、超厚鋼筋混凝土鋼板剪力墻核心筒的結構形式以及工期緊、場地小、交通緊張等一系列困難,如果采用常規施工方法很難達到施工要求,而核心筒作為超高層施工的核心,在施工中更是要依賴頂升鋼平臺技術。

第三代智能頂升鋼平臺

智能頂升鋼平臺是中建三局技術中心牽頭自主研發的第三代超高層施工頂升模架,具有承載力高、適應性強、智能綜合控制等特點。

中國尊大廈項目使用的智能頂升鋼平臺與武漢中心、深圳華潤、武漢綠地中心等高端項目使用的模架體系均屬中建三局自主研發的第三代模架體系,在前三個項目積累大量運行數據的基礎上進一步創新,將大型設備與智能頂升鋼平臺系統集成,將兩臺M900D大型動臂塔機安裝在頂升鋼平臺上,實現了塔機與鋼平臺同步頂升,大大節約塔機自行爬升的時間,提高塔機的利用效率,從而加快施工進度。智能頂升鋼平臺技術利用獨創的混凝土微凸支點將頂升鋼平臺支撐在核心筒墻體上,以液壓油缸和支撐架作為鋼平臺的頂升與支撐系統,實現全新的頂撐組合模式,解決了超高層塔樓核心筒施工中常見的墻體內收、吊裝需求空間大、安全要求高等施工難題。

中國尊項目整體施工圖

經過對超高層施工裝備的不斷研究與試驗,中建三局相繼研發了第一、二、三代超高層施工智能頂升鋼平臺,并逐步實現了模架與包括大型塔機在內的各類施工裝備、設施的集成,同時引入智能監控系統,初步形成了“智能化超高層建筑施工集成平臺”,使超高層建筑施工的工業化、智能化及綠色施工水平得到顯著提升。

2015年6月15日,“超高層建筑智能化施工裝備集成平臺系統研究與應用”經鑒定,整體達到國際領先水平。該集成平臺是中建三局自主研發的新一代超高層建筑施工操作平臺,可滿足復雜超高層建筑高空施工要求并為設備集成提供保障。該平臺主要有以下創新點。

1)施工集成:創造性提出并實現超高層建造大型塔機、施工電梯、布料機、模板、堆場等施工用設備設施集成安置在平臺上,優化了資源配置,減少了設備干擾,較傳統方法施工速度提升30%。

2)高承載力:發明設計了一種利用墻體表面素混凝土微凸傳力的承力構造及巨型空間框架結構,單支點承載力達400t,多支點的共同作用使平臺整體可承受上千噸荷載、抵抗15級大風作用。

3)高適應性:發明自適應支承系統、角部開合機構、伸縮機構等可變機構,解決了墻體內收、外擴、傾斜、伸臂桁架外伸牛腿施工等各種復雜情況下的平臺使用問題。

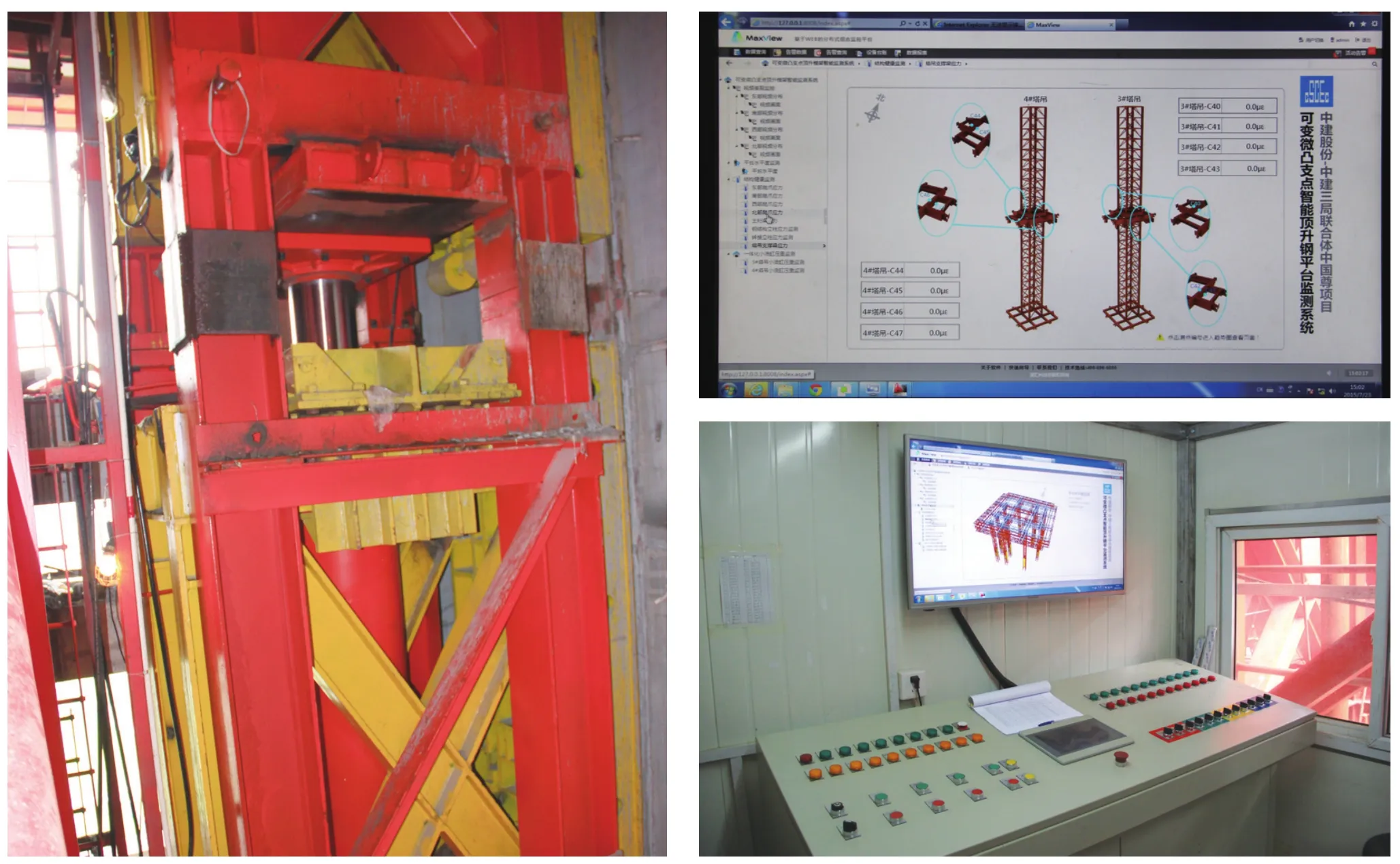

4)智能監控:自主研發與應用國內首套具有全方位實時監控集成平臺狀態和預警功能的智能綜合監控系統。

目前,該成果已獲得6項發明專利、8項實用新型專利,并成功應用于武漢綠地中心、北京中國尊項目,全球首次將超高層建筑施工大型塔機(武漢綠地中心1臺ZSL380、北京中國尊2臺M900D)直接集成在平臺上。

鋼平臺頂升油缸及智能監控系統

大型塔機和鋼平臺的一體化

與傳統超高層施工模架相比,智能頂升鋼平臺為超高層建筑施工裝備的集成及智能監控提供了重要媒介,實現了施工電梯直達平臺,卸料平臺、混凝土布料機、臨建設施、物料堆場等與模架的融合。在此基礎上,經過近兩年的研究試驗,中建三局在武漢綠地中心、北京中國尊項目,國際首創實現了平臺自帶大型塔機,將超高層建筑施工的兩種大型施工裝備進行集成,實現了塔機與模架一體化的安裝與爬升,顯著提升了超高層建筑施工工效。

目前,實現塔機與模架一體化有兩種方式。一種方式是塔機采用自立模式直接固定在智能頂升鋼平臺桁架上,塔機標準節與模架通過基座焊接連接。武漢綠地中心項目將按照該方式把1臺ZSL380塔機、2臺ZSL60塔機固定在頂模上。另一種方式是塔機通過“抬轎子”的方式支承在其周圍4個智能頂升鋼平臺的支點上。塔機狀態類似于內爬塔機,采用3道附著框傳遞塔機的荷載,其中第二道附著直接支承在智能頂升鋼平臺的支承系統上,傳遞塔機承受的豎向荷載,當平臺頂升時帶動塔機一同向上運行。中國尊項目按該方式安裝了兩臺M900D塔機。

中國尊項目共布置4臺動臂式塔機,2臺M1280D和2臺M900D塔機分別在核心筒內對角布置。M900D塔機起重臂長55m,最大起重量超過64t,M1280D塔機最大起重量100t,自由高度60m。施工過程中,固定于智能頂升鋼平臺上的2臺M900D塔機將隨頂模一起爬升至500多m;2臺M1280D塔機則隨著施工進度自行爬升至超過500m的施工作業面。通過塔機與模架一體化安裝與爬升,突出解決了塔機爬升與模架頂升相互影響、爬升占用時間長、爬升措施投入大等制約超高層建筑施工的關鍵因素。中國尊項目的兩臺M900D塔機相比常規塔機安裝方式,可減少塔機自爬升28次,節省塔機爬升影響的工期約56天,減少塔機預埋件400t。

集成在鋼平臺上的塔機、混凝土布料機等設備

智能頂升鋼平臺的應用

在武漢綠地中心項目,智能頂升鋼平臺首次實現了在頂模平臺上自帶“一大兩小”3臺塔機,實現了平臺自帶塔機爬升。武漢綠地中心的頂模平臺偏向于輕質化設計,平臺自重約1900t,支點頂升力達4000t。同時,平臺采用先進的智能監測系統,實時監測模架運行狀態、環境情況,確保平臺安全、高效、精準運行。

作為在建北京第一高樓,世界上第一座地震8度設防區超過500m的超高層建筑,中國尊應用的智能頂升鋼平臺體系由鋼框架、支撐與頂升、掛架、模板和附屬設施五大系統組成,總用鋼量約2300t,最重構件逾41t。該體系利用獨創的混凝土微凸支點將頂升鋼平臺支撐在核心筒墻體上,以液壓油缸和支撐架作為鋼平臺的頂升與支撐系統,實現全新的頂撐組合模式,解決了超高層塔樓核心筒施工中常見的墻體內收、吊裝需求空間大、安全要求高等施工難題,實現了模板、操作架、材料、機具同步頂升。智能頂升鋼平臺可有效抵御高空強風的水平荷載作用,運行更加平穩,利用智能綜合監控系統實時掌控鋼平臺的運行狀態,有效提升了安全性,在施工質量、安全、進度、環保等方面保障工程的施工履約。

據介紹,2015年2月10日,中國尊大廈項目主塔樓智能頂升鋼平臺體系開始安裝,3月19日安裝完成,4月12日順利完成首次頂升。截至8月13日,已完成16次頂升,核心筒高度已達96.2m。智能頂升鋼平臺計劃頂升總計104次,每層施工頂升一次,104層以上拆除鋼平臺,目前平均6天頂升一次。