一種貨車側面防護裝置檢測設備的設計

創新者:孔 明 賀楚紅 郭天太 王英軍

一種貨車側面防護裝置檢測設備的設計

創新者:孔 明 賀楚紅 郭天太 王英軍

本文設計了一種可對貨車側面防護裝置變形情況進行檢測的設備。該設備采用可便攜式移動的推車機構,其加載機構是電機絲杠驅動,相比于液壓驅動,具有電源易獲取、能耗低、工作時間長等優點。為了驗證該方案的可行性,利用ANSYS有限元仿真軟件,建立了設備對防護裝置靜力加載的有限元模型,并根據國家標準對防護裝置的變形情況進行了實驗和分析。結果表明,其變形量符合國標要求,此設備方案具有可行性,為后期開發提供了可靠的理論依據。

我國參照ECE R58的相關內容,針對汽車和貨車側面防護裝置的強度等問題,制定了GB11567.1-2001標準。并規定N2、N3、O3、和O4類車輛,必須安裝有效側面防護,目的是避免毫無防御行人跌于車側造成傷亡。為盡量減少傷亡,對行人起到保護作用,需要檢測側面防護的強度。文獻【1】中提供了一種適合現場檢測貨車側面防護裝置強度的檢測設備,該設備為液壓驅動,保證了檢測過程的平穩性;文獻【2】中提供了一種基于虛擬儀器的硬度檢測設備,該設備基于仿真分析,實現了硬度檢測的快捷性。

針對貨車側面防護裝置的強度問題,以及GB11567.1-2001標準的要求,本文設計了一種便攜式的、可升降的、便于控制的可檢測變形的設備的技術方案,該方案采用電機絲杠驅動原理,實現貨車側面防護裝置的強度檢測。并利用ANSYS軟件對該設備進行驗證,依據防護裝置的變形情況,驗證了該方案的可行性。而且相比文獻中的檢測設備,其安全性、便捷性都有明顯提高。

檢測設備的整體設計方案

目前對貨車側面防護裝置強度的檢測,除了傳統的人工腳踹檢測方法之外,還有一些固定式的檢測設備,但這些方法存在精度低、便捷性低的問題。防護裝置的強度大小是保護行人的關鍵因素,過大過小都起不到保護作用,本文設計的設備主要用于檢測防護裝置在受到一定載荷時的變形情況,如果變形量符合國標要求,則說明此貨車的側面防護裝置對行人具有一定的防護功能。

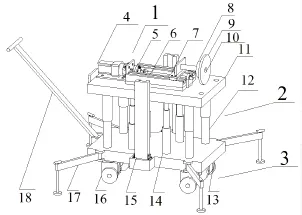

檢測設備的結構設計圖如圖1所示。

設計方案包括:檢測部,可伸縮的支撐升降機構和便攜式移動的推車機構,如圖2所示。

檢測設備檢測部(見圖2(a)圖),采用電機驅動絲杠對防護裝置施加靜壓力,電機電源容易獲取進而使用范圍廣,且能適用于各種環境溫度,并能很好地控制壓力值的大小,更因自身的過載保護能力可以保持壓力值的穩定,使檢測數據更精確、快速。與絲杠平行安裝的滑塊導軌機構確保了施壓過程的平穩性。而且在圓形測壓平頭正面中心孔處安裝有紅外線激光發射器和紅外線測距傳感器,在其背面安裝有測力傳感器。紅外線激光器能使檢測設備和防護裝置相互對準、紅外線測距傳感器能檢測出防護裝置的變形量、測力傳感器能檢測出施加的載荷值。這些傳感器的應用,使檢測數據更準確,提高了該設備的準確性。

檢測設備支撐機構(見圖2(b)圖),采用可伸縮的升降柱,檢測中,升降柱的高度可根據側面防護裝置的位置進行調整,使兩者相互對準,以便進行后續加載工作。而且支撐柱由上部空心圓柱體套筒和下部圓柱體構成,套筒的腔體內安裝有彈簧,當工作臺緊急下落時,此彈簧起到一定的緩沖作用,以免突然下落砸壞支撐臺,影響檢測精度。燕尾槽機構可防止工作平臺的前后移動,增加了設備的穩定性,確保了加載的準確性。

圖1 檢測設備的結構設計圖

圖2 檢測設備各機構示意圖

檢測設備移動機構(見圖2(c)圖),采用可便攜式移動的推車機構,可以推行至需要檢測的場所。檢測中,四支可旋轉的支撐桿,可根據檢測需要調整檢測設備距離地面的高度。當支撐桿撐開時與地面固定,穩固性好,確保了檢測設備工作的平穩性,而且當支撐桿收攏后也不占用其它空間。

檢測設備工作時的檢測步驟是:

(1)選取檢測施壓點

首先,將設備推行至檢測場所,并根據國標要求在側面防護裝置上標記好測試點。

其次,展開支撐機構,調整支撐桿,使得支撐桿與地面貼緊,并保持工作平臺處于水平狀態。

最后,開啟升降機構使工作平臺上升,并開啟紅外線激光發射器,當紅外線激光對準測試點時,即設備與防護裝置的處于同一高度時,關閉升降機構。

(2)固定檢測設備

當圓形測壓平頭對準測試點后,利用工作平臺上的鋼絲繩把設備和側面防護裝置連接成一個整體,成為抱死結構,以保施壓時兩者相對穩定。

(3)施加壓力

當檢測設備與側面防護裝置對準并固定好之后,開啟驅動電機,驅使圓形測壓平頭向防護裝置方向平穩移動,當移動至測試點,開始測試,測試點加壓,測力傳感器的壓力值上升。當壓力達到設定值時,加壓結束,電機反轉,復位,等待下次工作。

(4)測量形變

當圓形測壓平頭與側面防護裝置即將接觸而未接觸時,紅外線測距傳感器記錄圓形測壓平頭加壓前的位置,記為L1。施加靜壓力后,電機反轉驅使圓形測壓平頭遠離防護裝置,當圓形測壓平頭與側面防護裝置即將離開而未離開時,記錄圓形測壓平頭加壓后的位置L2。通過兩距離的變化量,由式(1)可以計算出前后兩次的位移差,便可測出貨車側面防護裝置的微小位移變化量。

式中,L1加載前的位移量,L2加載后的位移量。

2電機加載部分的設計原理

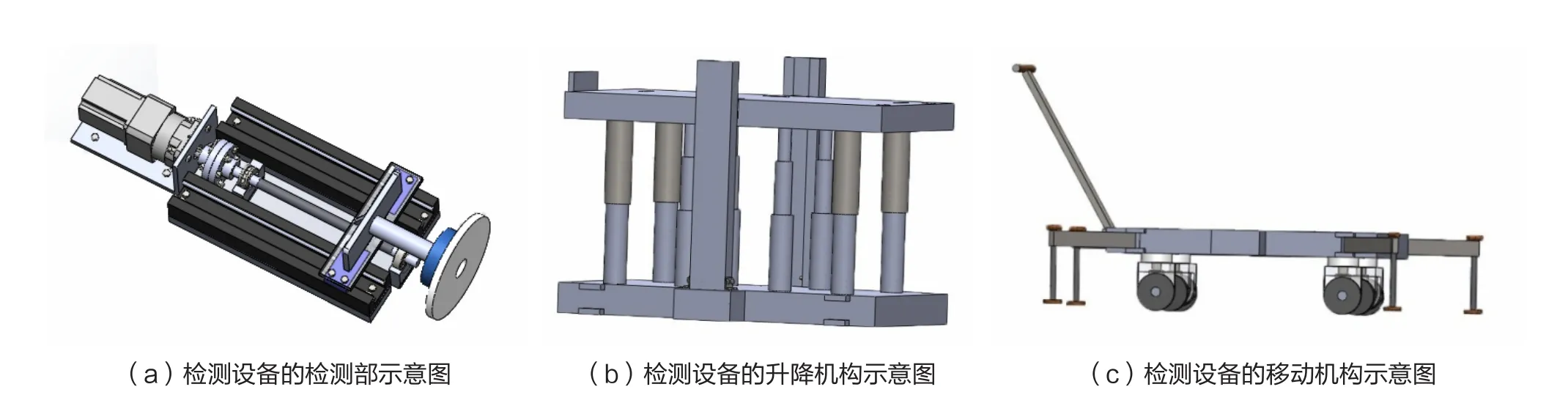

電機驅動絲杠前后移動,對防護裝置施加靜壓力的運動原理圖,如圖3所示。

驅動電機開啟時,通過編碼器設定待加載的載荷值,電機帶動絲杠轉動,絲杠螺母副中的螺母向前移動,通過導桿驅動圓形測壓平頭向前移動并逼進待測防護裝置,對其施壓,達到設定值后,電機反轉,驅使絲杠向后移動,復位,等待下次工作。

圖3 電機驅動絲杠運動原理圖

(1)電機及絲杠的選取

檢測設備選用交流伺服電機,具有克服自身“自轉”現象的優點,即在沒有控制信號時,電機不轉動。在轉動狀態時,當控制信號消失時,會立即停止轉動。這種克服自轉的性能是本文檢測設備加載成功的關鍵點。

為了將絲杠的旋轉運動變換為前后移動的直線運動,采用絲杠螺母副,因在軸向上具有較大的作用力,因此選用梯形絲杠。

檢測設備需要對防護裝置加載力的大小為1kN,可以反求出所需電機功率P的范圍是1~2kW,扭矩T的范圍是2~10N? m,轉速n的范圍是1000~3000r/ min,減速比i的范圍是1:6~1:6,減速電機效率為η1的范圍是0.85~0.95。所需絲杠的公稱直徑范圍是10~40mm,導程Pn選擇范圍4~10mm,絲桿全長是800mm,精度等級可以是4級(或5級),最大線速度vmax=3m/min,傳動效率η2是0.25~0.90。

(2)推力的計算

根據選取的伺服電機和絲杠螺母的參數,及如下公式就可以計算出檢測設備所用電機絲杠的推力大小:

式中,P 是電機功率,n 是電機轉速,i 是減速比,T是扭矩,η1是電機傳動效率,η2是絲杠傳動效率。

由有式(2),可以計算出扭矩大小,再利用式(3)和式(4),就可以計算出所選電機和絲杠在工作時施加的推力范圍是0.3~5KN,滿足國標規定的1kN的推力要求。

檢測設備對防護裝置加載的仿真分析

根據GB11567.1-2001要求,仿真采用直徑為220mm±10mm的圓形測壓平頭對防護裝置外表面任意位置進行1kN的靜壓力加載實驗,因受力產生的變形情況是:防護裝置在最后250mm段的變形量小于等于30mm,其余位置變形量小于等于150mm。

仿真采用某貨車的側面防護裝置,結構是一根橫桿兩根支架的形式.通過SolidWorks環境實體建模,再把模型導入到ANSYS中,進行靜態強度分析。整個檢測設備模型包括很多零件,建模比較困難,為減少建模工作量,實現仿真分析,采用圓形測壓平頭部分代替整個模型。

檢測設備的簡化模型采用三維實體單元Solid,模型質量為30kg,重心位置為模型的幾何中心,圓形測壓平頭(見圖4)由剛性材料組成、直徑為220mm。防護裝置模型(見圖4),橫桿高度100mm、長度為1100mm、厚度為14mm,支架高度為350mm、寬度為100mm、厚度為12mm,采用殼單元Shell,材料選用各向同性彈性模型,彈性模量為2.06×1011Pa,泊松比為0.29,密度為7.85×103kg/m3的低碳合金。

使用檢測設備對側面防護裝置靜態加載時的仿真結果如圖4和表2所示。

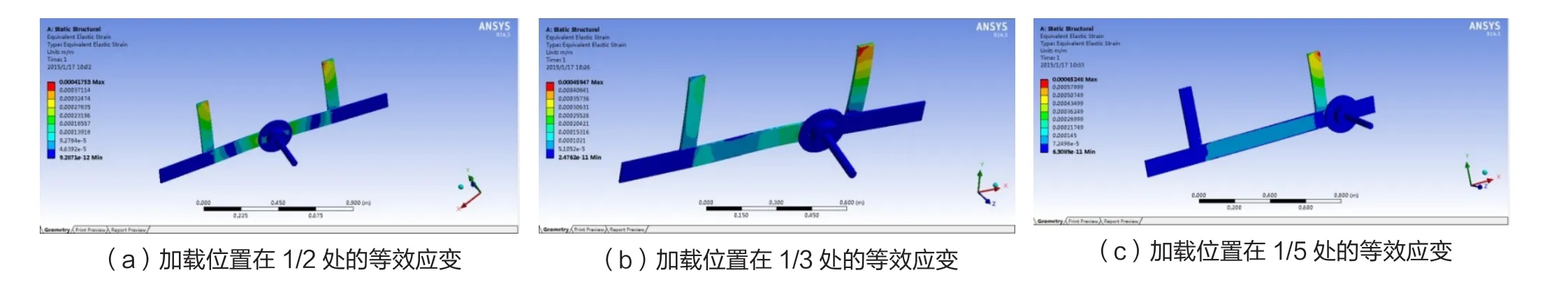

圖4 3種工況下的等效應變圖

在不同位置加載時的變形情況如圖4所示。

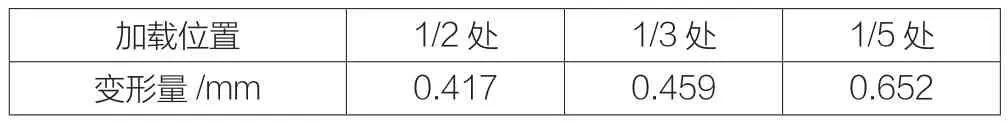

在不同位置加載時的最大變形量如表1所示。

表1 防護裝置的最大變形量

由圖4和表1可知,在防護裝置1/5處(小于防護裝置的最后250mm段位置),以及在1/2處和1/3處(防護裝置的其余位置)加載時,集中力都是通過圓形測壓平頭作用在防護裝置上,圓形測壓平頭截面較大,分散了集中力,更有效仿真了現實中車輛碰撞貨車側面防護裝置的接觸面情況,且變形量都滿足國標要求(防護裝置在最后250mm的變形量小于等于30mm,其余位置變形量小于等于150mm),而且這種變形具有一定的緩沖吸能效果,能夠防止應力集中,避免局部損壞,也能預防毫無防御行人被刮擦及卷入車下等事故的發生。

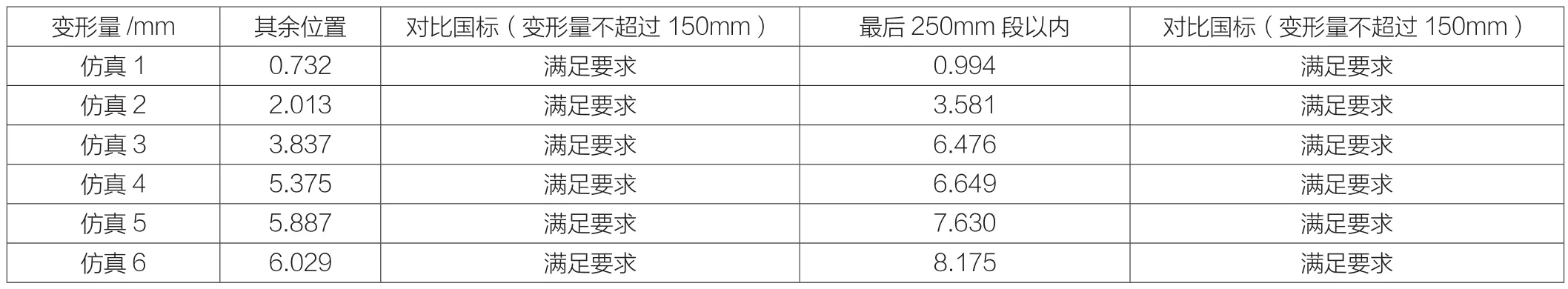

由于現實中車輛碰撞位置的隨機性,本文對防護裝置的加載位置進行了多次仿真,主要分為防護裝置的最后250mm段和其余位置,6次仿真的最大變形量為8.175mm。

由表2可知:

1)任意加載位置的變形量都滿足國標要求;

2)不同加載位置的變形量有所不同,在防護裝置受力薄弱位置(見仿真5、6)加載時,變形量較大,但變化趨勢較平緩且都符合國標要求;

3)檢測設備對厚度一定的防護裝置施壓時,能使其變形并具有一定變形量,驗證了檢測設備的可行性。

表2 重復性仿真時的最大變形量

結語

根據GB11567.1-2001標準中對側面防護裝置強度的有關要求,本文設計的用于檢測防護裝置變形的設備,通過仿真分析,測出不同位置處的變形量均滿足國標要求,驗證了該設備的可行性。下一步需要改進結構設計,更加細化檢測設備的各零部件,使其結構緊湊、美觀,并進一步仿真驗證其實用性,以便后期加工制造。

10.3969/j.issn.1001-8972.2015.24.038