聚甲基丙烯酰亞胺泡沫塑料在航空中的應用

郭俊剛(中航飛機西安飛機分公司,陜西西安 710089)

聚甲基丙烯酰亞胺泡沫塑料在航空中的應用

郭俊剛(中航飛機西安飛機分公司,陜西西安 710089)

隨著復合材料蜂窩夾層結構在使用過程中出現(xiàn)的一系列問題,國內(nèi)外航空界研究人員將目光轉向了高性能的聚合物泡沫材料芯材,主要是聚甲基丙烯酰亞胺泡沫塑料。然而,其隨固化壓力的增大其收縮率也增大。

復合材料;聚甲基丙烯酰亞胺泡沫塑料;夾層結構件

1 概述

復合材料已被廣泛地應用在各類飛機上,尤其是先進復合材料替代金屬制造各類部、組件,對提高飛機性能、有效地減輕飛機重量起到重要的作用。隨著科學技術的發(fā)展,各類新的先進復合材料面世,將有越來越多的金屬部、組件被其替代。

復合材料結構主要包括夾層結構件和層壓板結構件兩大類。夾層結構復合材料有上下面板和芯層構成,其中上面板主要承受壓應力,下層面板主要承受拉應力,芯層材料主要承受剪切應力[1]。夾層結構件在飛機上應用很多,如尾錐、方向舵及調整片、副翼、翼梢小翼、擾流片、短艙整流包皮等。該結構重量輕、比強度和比剛度好,采用這樣的先進復合材料結構制造飛機部、組件,對提高飛機性能,有效地減輕飛機重量起到了積極作用。目前芯層材料主要有蜂窩材料與泡沫塑料[2-5]。

鋁蜂窩和NOMXE蜂窩是目前使用最廣的兩種蜂窩材料,蜂窩材料作為芯層材料主要存在以下缺陷:蜂窩縱、橫向性能差異很大,蜂窩橫向上的機械性能很低;形變能力差,難于成型曲率大的結構;在面板破損后,水及水汽容易進入蜂窩,照成結構重量加大、性能下降等[6]。

以聚甲基丙烯酰亞胺泡沫塑料為夾芯材料,碳纖維/環(huán)氧預浸料為面層的先進復合材料可以克服上述缺點。作為航空材料的聚甲基丙烯酰亞胺泡沫塑料是一種均勻的剛性閉孔泡沫,孔隙大小基本一致。聚甲基丙烯酰亞胺泡沫塑料具有很好的壓縮蠕變性能,可以在120℃-180℃、0-0.5MPa的壓強下在熱壓罐中固化,通常能滿足預浸料固化工藝的蠕變性能要求,可以實現(xiàn)夾層結構的共固化。聚甲基丙烯酰亞胺泡沫塑料也能滿足阻燃、煙霧、毒性要求。同時該材料CNN精確加工和熱成型大大降低了工藝成本。

2 試驗材料及設備

2.1 試驗用設備

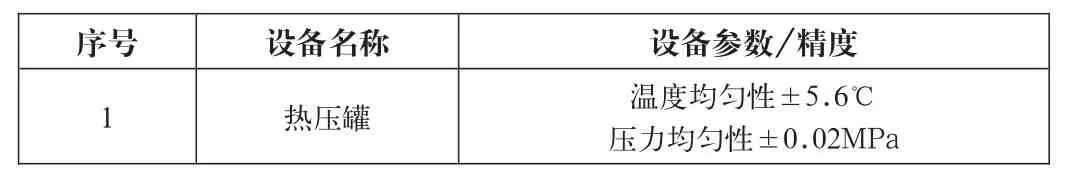

表1 試驗用設備

2.2 試驗用材料

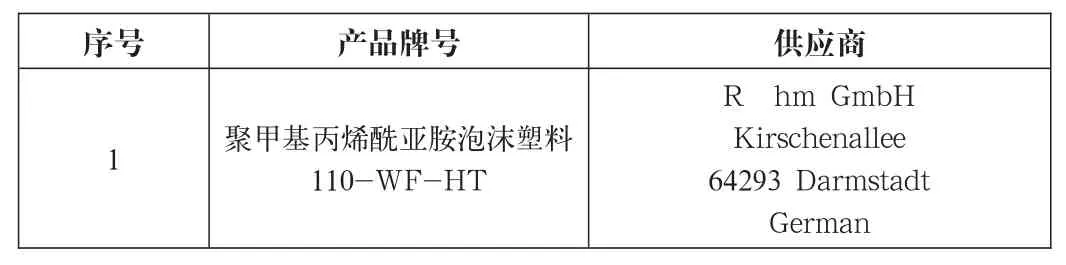

表2 試驗用材料

3 試驗方法

將試驗件放置于熱壓罐內(nèi),在溫度為177℃±6℃,罐壓分別為0.2MPa±0.035 MPa及0.3 MPa±0.035 MPa,時間為120min± 10min條件下進行試驗。

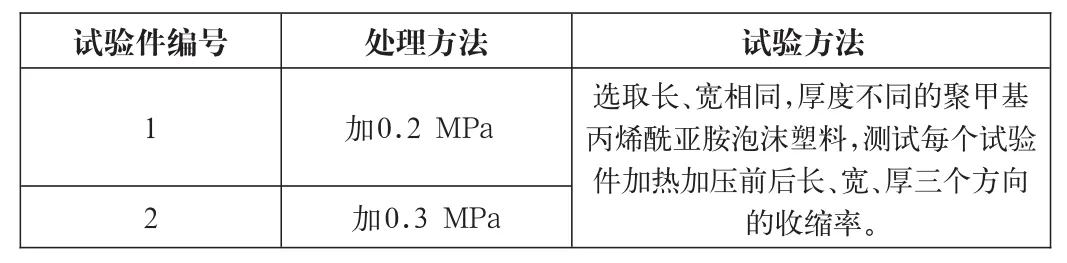

表3 試驗件標號及處理方式

4 試驗結果

在熱壓罐中分別加0.2MPa和0.3 MPa后,材料變形情況見圖1、圖2。

圖1 0.2MPa壓力下泡沫外形

圖2 0.3MPa壓力下泡沫外形

在試驗中發(fā)現(xiàn),0.3MPa壓力下的泡沫都比0.2MPa壓力下變形大,從圖1可見0.2MPa壓力下泡沫外形基本無變形,從圖2可見,0.3MPa壓力下,泡沫外形棱邊已成弧形,邊角也有圓弧。且0.2MPa壓力下的同種規(guī)格泡沫收縮率比0.3MPa壓力下的泡沫收縮率小。泡沫收縮率5mm,50mm厚度變形明顯,60mm以上則變形不明顯。

5 結語

聚甲基丙烯酰亞胺泡沫塑料作為夾芯材料的復合材料零件,其收縮變形對零件的外形及內(nèi)部結構會有很大的影響。可以得出以下結論:

5.1 變形隨厚度增加逐漸減少,25mm、50mm厚度變形明顯,60mm以上則變形不明顯;

5.2 在0.2MPa壓力下的收縮率低于0.3MPa壓力下的收縮率,因此在制造零件時采用0.2MPa壓力有利于保證零件外型。

[1]萬里,劉偉慶,周叮.Balsa芯材夾層梁的失效分析[J].工程力學,2011-2,28(2):134-140.

[2]陳挺.AN/MAA共聚物泡沫塑料的制備、結構及性能[D].西安:西北工業(yè)大學,2006.

[3]曹明法,胡培.船用玻璃鋼/復合材料結構中泡沫芯材[J].江蘇船舶,2014,21(2):3-6.

[4]孫春方,薛元德,胡培.復合材料泡沫夾層結構力學性能與試驗方法[J].玻璃鋼/復合材料,2005,(2):3-6.

[5]復合材料夾層結構中PMI泡沫的使用,中國玻璃鋼綜合信息網(wǎng),2005-03.

[6]杜龍.X-core夾層復合材料力學性能研究[D].西安:西北工業(yè)大學,2007.