新型Cr5改進型支承輥性能研究與組織分析

2015-11-16 06:04:58南玉靜白興紅孫睿璇

金屬加工(熱加工)

2015年13期

■南玉靜,白興紅,孫睿璇

原有Cr5 等材料因其局限性,已不能完全滿足高耐磨性要求,我公司研制開發出一種新型Cr 5改進型支承輥材質,有效提高了支承輥的耐磨性、淬硬性、淬透性、抗剝落性等,支承輥的軋制周期延長了近一倍,可以很好地滿足使用要求,其制造技術達到國際先進水平。

本文將對這種新型Cr 5改進型支承輥材質的力學性能進行研究,并從組織結構上對其進行詳細分析,為將來的生產研究提供理論依據。

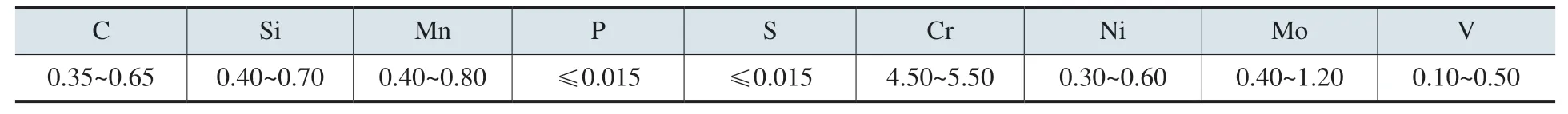

1. 材料成分

與傳統的Cr 5支承輥材料相比,該型號的新鋼種進行了微合金化,化學成分見表1。適當增加Cr、Mo、V等合金元素含量,少量多元,可以有效細化晶粒,提高強韌性;同時,可以提高其淬透性、淬硬性和耐回火性;又由于這些合金元素均為強碳化物形成元素,可以使支承輥工作層碳化物種類、數量更多,對提高輥身表面硬度和耐磨性將產生顯著作用。

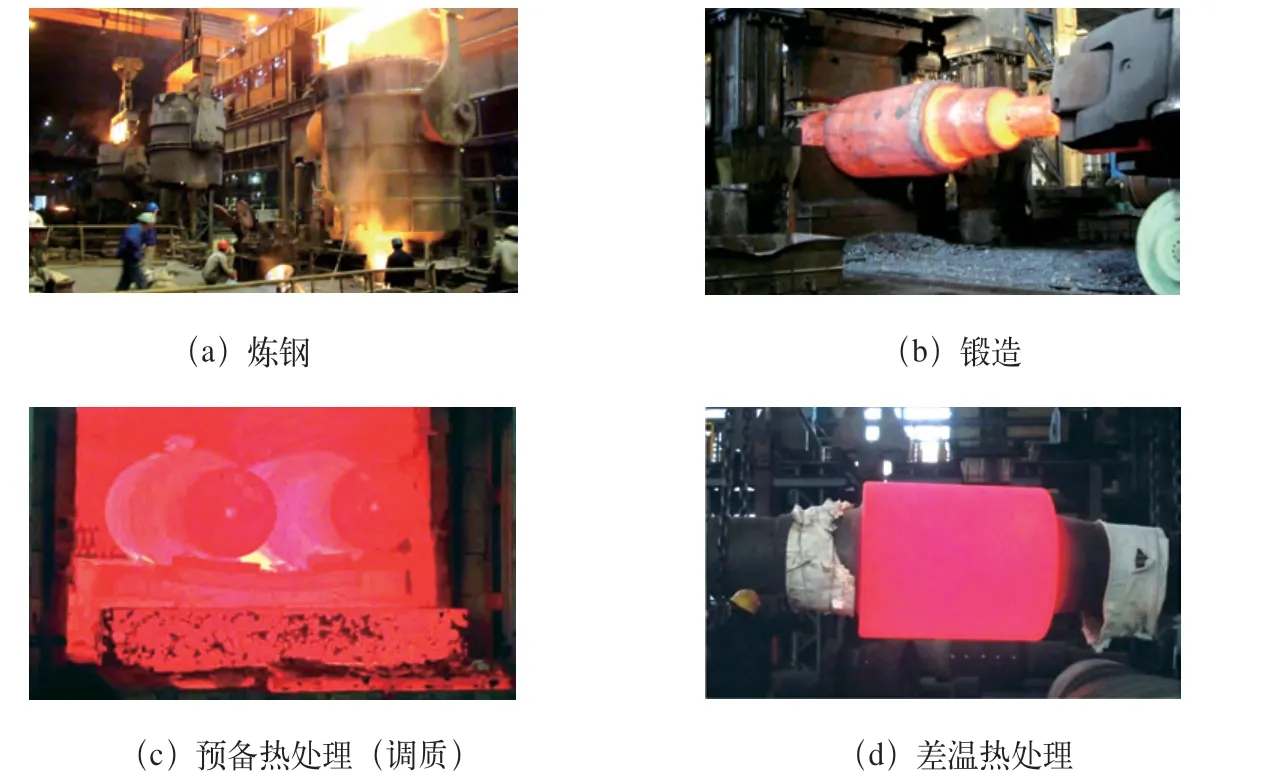

圖1 支承輥實際生產現場照片

表1 Cr5改進型支承輥材質的化學成分(質量分數) (%)

2. 生產過程

生產過程包括以下環節:煉鋼→鍛造→鍛后熱處理→毛坯無損檢測→粗加工→UT→預備熱處理→半精加工→最終熱處理→精加工→UT→包裝→出廠。實際生產現場照片見圖1。

冶煉方法采用雙真空(VD+VT),以確保鋼錠質量;在150000k N水壓機上進行鍛造,采用一次鐓粗加拔長的工藝形式,確保打碎鑄態粗晶及樹枝狀結構,壓實鍛件心部;鍛后熱處理采用兩次高溫正火+球化退火+回火的工藝形式(見圖2),目的是使鍛件晶粒細化,調整組織,消除網狀碳化物;……

登錄APP查看全文