復合變質對過共晶高鉻鑄鐵組織細化研究

■楊國棟

1. 概述

高鉻鑄鐵是在鎳硬鑄鐵甚礎上發展的第三代抗磨白口鐵,已經在國民經濟建設中廣泛使用。業內的相關報道表明,很多學者和技術人員主要研究方向集中在wCr=10%~30%的過共晶類高鉻鑄鐵,對其機理性探討分析也很透徹。但北京工業大學子澍等人對亞共晶類高鉻鑄鐵不耐磨的現象給予解釋,強調材料組織中碳化物體積不足是導致使用效果不佳的主要原因。過共晶高鉻鑄鐵具有較多的Cr7C3碳化物,相比亞共晶類是更有開發潛力的耐磨材料,但如不經特殊控制,組織中粗大的初生碳化物會導致鑄件過早開裂,鑄件成品率及使用安全性降低,從而限制了此類型高鉻鑄鐵的應用范圍。目前,廣大材料工作者為改善此類型鑄鐵的特性也做了大量嘗試。李紹利、智小慧等人介紹了幾種可用于細化過共晶高鉻鑄鐵的方法,并指出復合細化技術可適用于渣漿泵的生產。本研究是通過爐前處理時加入稀土鎂與K鹽粉末復合變質劑來細化Cr20系過共晶高鉻鑄鐵的組織,并考察不同加入量對其影響,最終提升材料綜合力學性能指標。

2. 試驗方法

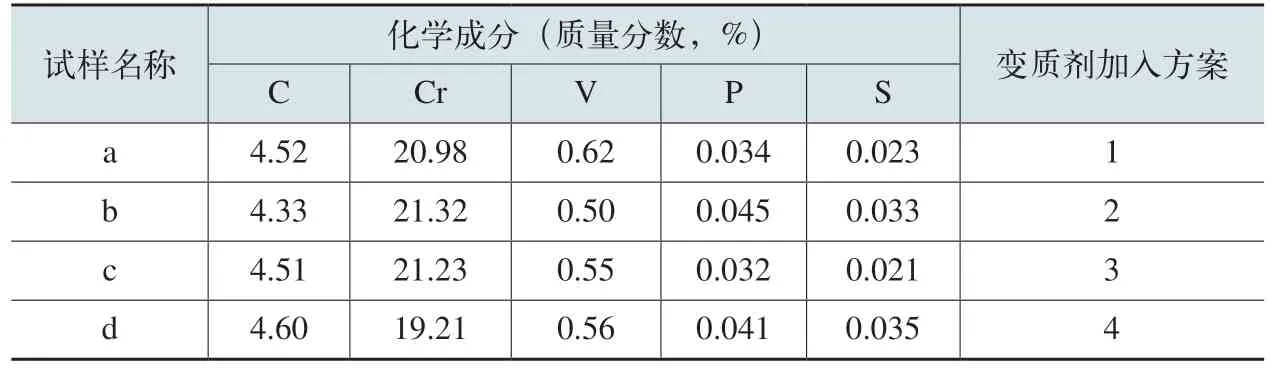

原材料采用生鐵、廢鋼、鉻鐵、錳鐵、純銅等,將合金在30kg中頻感應電爐中熔煉。鑄鐵的合金成分及所對應變質劑加入量如表1所示。澆注溫度控制在1400℃左右,爐前充分脫氧,包內放入復合變質劑,配比方案如表2所示。

表1 試樣主要化學成分及變質劑選用方案

表2 復合變質劑配比及脫氧方法

采用呋喃樹脂砂造型,澆注試塊分別為標準Y 形,20mm×20mm×110mm無缺口棒形,以及φ80mm×120mm、壁厚δ10mm的軸套形。熱處理工藝如圖1所示。

將4 組試樣進行熱處理之后,分類測試力學性能及耐磨性。Y形試塊用于加工標準拉伸試樣;棒材在J B—30B擺錘試驗機上檢測沖擊韌度,并采用XJB—1/790153光學顯微鏡觀察鑄態斷口金相;軸套用于在2.2k W筒型濕式磨損機內做磨損試驗(見圖2)。

圖1 熱處理工藝

圖2 濕式磨損示意

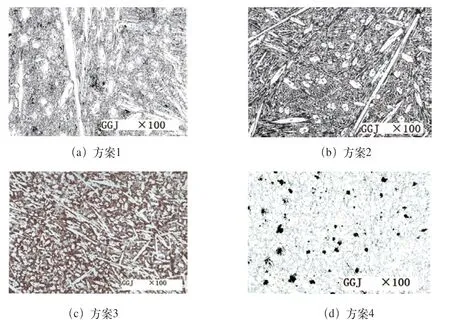

圖3 復合變質對鑄態過共晶高鉻鑄鐵的影響

3. 結果討論

(1)金相分析 圖3是實施表2中變質劑加入方案后的鑄態金相結果。圖3a顯示在加入含鎂球化劑時,初生碳化物彼此孤立,尖角略有鈍化。這是因為鎂有助于脫氧、脫硫,且其熔點較低,在孕育過程中伴隨鎂蒸氣的攪動,可以凈化鐵液;殘余鎂有分割碳化物并改變其形貌,同時抑制碳化物長大的作用。但單獨加入稀土鎂后,反應過程較劇烈,仍有部分粗大的桿狀碳化物相互交叉、沖斷。圖3b顯示,在選用方案2時,爐前處理無噴濺冒煙現象發生,且試樣組織中碳化物得到明顯細化,相互纏繞的現象基本消失,只是針狀碳化物較為細長,在受到磨粒磨損時,容易折斷脫落。在變質劑提升至1.5%K鹽后(見圖3c),這種情況得到改善,初生碳化物不僅數量略有增加,而且形狀短小,與基體結合穩固。圖3d是采用方案4的鑄態金相照片,從中可以看出斷口雜質較多且碳化物有聚集粘連現象產生,這主要是由于K鹽過量后爐渣過多且未及時排出,從而降低變質作用而造成的。

(2)力學性能與耐磨性分析 由試驗數據得出,a組與b組試樣的力學性能相近,抗拉強度及沖擊韌度分別為510MPa、3.95J/cm2與520MPa、4.01 J/cm2。當同等條件下采用失重法對耐磨性進行測試時,磨損率為1.2%的a組試樣的耐磨性略優于b組試樣。究其原因,b組試樣中碳化物呈細長針狀很容易在強烈磨損時脫落,很可能成為磨粒加速對基體組織的破壞,但由于磨損時間較短(12h),這種區別不夠明顯。

c組試樣無論從力學性能還是耐磨性都有顯著的比較優勢,在沖擊韌度基本不變的情況下(3.98J/cm2),其抗拉強度提高了50MPa;由于在變質劑的作用下晶界得到強化,堅硬且形態適宜的初生碳化物與基體組織良好的配合,其抗磨性十分顯著,磨損率僅為0.6%。

d組試樣是各項性能指標最差的,萘狀斷口較明顯,夾雜物造成基體不連續,表面拋光腐蝕后肉眼可見微裂紋延伸。

4. 結語

(1)采用稀土鎂與K鹽的變質技術,可使孕育處理時反應平穩進行,降低爐前操作的危險性。

(2)爐前充分脫氧,對Cr20 系過共晶高鉻鑄鐵組織的最佳細化方案為1.5%K 鹽+0.4%FD。

(3)經復合變質處理的Cr20系過共晶高鉻鑄件沖擊韌度接近4J/c m2,適用于高磨損低沖擊的工況環境。