高碳鉻鋼制軸承套圈熱處理過程中產生的缺陷分析

■孫欽賀

高碳鉻鋼制軸承套圈在熱處理過程中,由于軸承鋼材料缺陷、熱處理工藝、加工設備,以及人為因素等導致了套圈組織過熱、欠熱、裂紋、變形超差、脫碳超標、套圈部分硬度偏低及磕碰傷等缺陷。這些缺陷直接造成了產品報廢(如過熱、裂紋、脫碳嚴重及嚴重的磕碰傷等)。有的缺陷雖然不至于使產品報廢,但會對壽命產生影響(如欠熱、托氏體超標),導致軸承早期破環,有的缺陷會造成經濟損失(如熱處理變形超差,需要整形耗費人力物力)。

本文以實例分析方式,將遇到的軸承套圈在熱處理過程中產生的缺陷進行分析并加以整理歸納。

1. 過熱

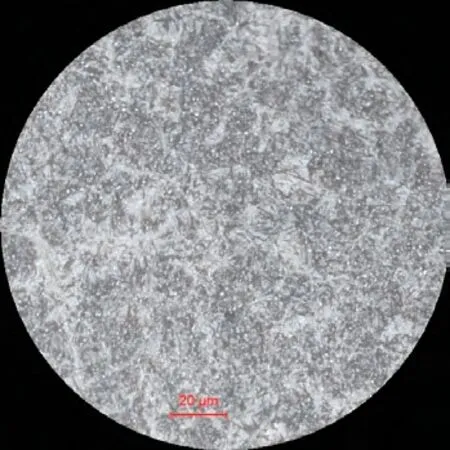

高碳鉻鋼制軸承套圈淬火后組織應為隱晶、細小結晶或小針狀馬氏體。而圖1所示出現粗大針狀馬氏體是明顯的過熱組織。這種顯微組織超過J B/T1 25 5—2014《滾動軸承 高碳鉻軸承鋼零件 熱處理技術條件》標準規定。這種顯微組織會導致軸承的韌性下降,抗沖擊性能降低,軸承的壽命也降低。過熱嚴重時甚至會造成淬火裂紋。其原因是淬火加熱溫度過高或加熱保溫時間太長造成的,也可能是原材料碳化物帶狀嚴重或退火組織碳化物大小分布不均勻。

采取的措施是合理選擇加熱溫度、保溫時間。按材料標準選用,嚴格控制碳化物帶狀。提高退火質量,如遇停電、設備故障等及時采取有效措施。

2. 欠熱

GCr15鋼制軸承套圈淬火后組織出現較為明顯針狀托氏體(見圖2)或較大團塊狀托氏體(見圖3),超過J B/T1255—2014《滾動軸承 高碳鉻軸承鋼零件 熱處理技術條件》規定,稱為欠熱組織。它使硬度下降,耐磨性急劇降低,影響軸承壽命。產生原因是淬火溫度偏低,保溫時間不夠或冷卻不良,采取的措施是適當提高淬火加熱溫度和延長保溫時間,調整淬火冷卻介質的冷卻能力等。

圖1 過熱馬氏體組織

圖2 針狀托氏體

圖3 塊狀托氏體

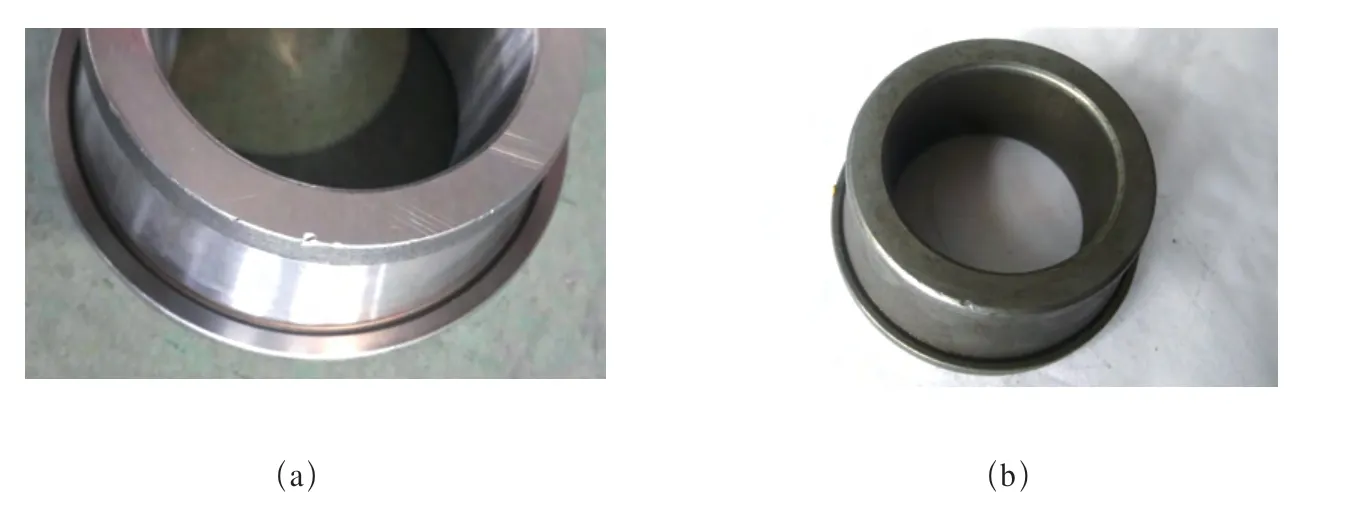

3. 淬火裂紋

軸承零件在淬火冷卻過程中,因內應力所形成的裂紋(見圖4)稱淬火裂紋。經檢驗,軸承套圈淬火后內外徑或平面有細而長的裂紋,用線切割機切開觀察裂紋處沒有明顯的脫碳,如圖5所示。

產生原因:淬火溫度過高或在淬火溫度上限保溫時間過長,冷卻太快,油溫度或淬火油中含有水分超標,以及車加工產生的應力集中等。

采取的措施:降低淬火加熱溫度,確保套圈在適宜的加熱溫度和保溫時間下加熱,淬火油溫控制在90℃左右,確保淬火油中含水分低于0.1%。

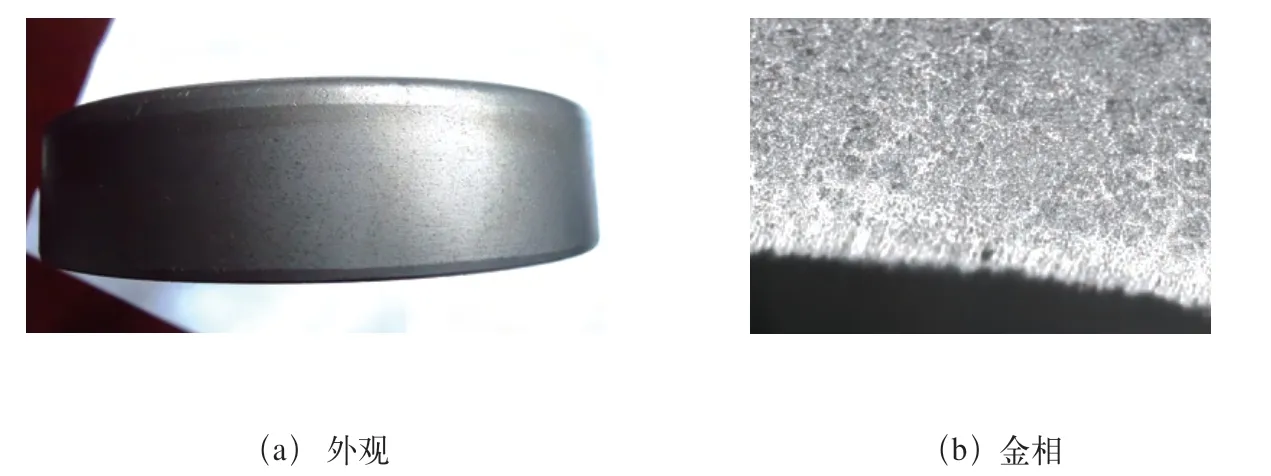

4. 表面脫碳

軸承套圈淬火、回火拋光后發現表面有明顯的麻點,線切割后觀察縱斷面發現脫碳層深度遠超過標準的規定(見圖6)。產生原因:套圈在淬火加熱過程中,淬火加熱爐內的碳勢低,經調查是由爐頂滴入甲醇的孔其中有一個被堵塞,導致滴入爐內甲醇量少所致。

采取的措施:防止爐頂進氣管結炭,影響保護氣氛碳勢,要求操作工每班必須疏通1~2次。

5. 磕碰傷

套圈淬火、回火后發現有明顯的磕碰傷(見圖7),導致套圈報廢。

產生原因:在熱處理過程中,工件在生產線掉落油槽過程中、接口處(如冷熱清洗劑之間、冷熱清洗機和回火爐之間)和回火爐落料口產生磕碰傷。

采取的措施:在熱處理生產線各個接口處(如冷熱清洗機之間、冷熱清洗機和回火爐之間)和回火爐落料口加裝厚耐熱橡皮,防止產生磕碰傷。

6. 變形

軸承套圈在淬火加熱和冷卻以及組織轉變過程中,不可避免地產生熱應力和組織應力,這種應力的變化導致了套圈發生變形。套圈淬火變形除了與本身剛度有關外還有如下因素:原材料成分,組織不均勻,退火組織不均勻,裝爐量大,淬火加熱溫度過高,淬火加熱不均勻;冷卻過程中冷卻不均勻,以及在冷卻過程中發生碰撞等。因此,為了減少變形,盡量采用較低的淬火加熱溫度和適當的保溫時間,同時要求退火組織為均勻碳化物顆粒,適當提高淬火冷卻油的溫度等。

以上對軸承套圈熱處理過程中產生的主要缺陷原因進行了分析,并有針對性地提出預防糾正措施,對提高軸承套圈熱處理質量期望能起到拋磚引玉的作用。但是在生產實踐中情況又是十分復雜的,還必須具體問題具體分析,只有這樣才能保證軸承套圈熱處理的質量。

圖4 淬火裂紋套圈

圖5 套圈淬火裂紋處金相

圖6 套圈脫碳圖片

圖7 淬火套圈磕碰傷圖片