防止純錫鍍層變色的電鍍參數優化

李紅雷,高國華

(南通富士通微電子股份有限公司,江蘇 南通 226006)

防止純錫鍍層變色的電鍍參數優化

李紅雷,高國華

(南通富士通微電子股份有限公司,江蘇 南通 226006)

純錫電鍍工藝主要有錫晶須、鍍層變色等問題,其中鍍層變色嚴重影響器件的可焊性。通過分析純錫電鍍各參數對鍍層變色的影響,設計了工藝參數的優化實驗方案,然后按照方案進行樣品制作、評價和數據分析,得到能夠防止純錫鍍層變色的最優參數,并對實驗結果進行驗證。經驗證的實驗結果為電流密度為12 A/dm2,電鍍溫度為55℃,電鍍液H+濃度為1.1 mol/L,電鍍液Sn2+濃度為65 g/L。研究成果提高了無鉛產品的可靠性,從而增強了產品在市場上的競爭性。

純錫;無鉛;電鍍;鍍層變色;集成電路封裝

自歐盟RoHS實施以來,純錫電鍍工藝已經發展愈加成熟,但是仍有一些問題未能徹底解決,鍍層變色問題就是其中之一。鍍層變色不僅影響外觀,而且會使鍍層的可焊性劣化,很多客戶不能接受。鍍層變色往往不是電鍍后立即發生的,而是在客戶處儲存一段時間以后才會發生。根據這個特性我們可以得到以下3點:1)由于無法復原當時的電鍍狀況,異常原因較難調查;2)因為不能及時發現,往往有較多的波及批;3)要求鍍層質量要具有一定的耐久性。所以要從根本上解決鍍層變色的問題。

1 分析影響鍍層變色的因素

根據郝利峰和鄭如定等人的研究成果,鍍層變色一般與鍍層的晶粒大小和孔隙大小有關。與錫鉛鍍層相比,純錫鍍層一般結晶較粗,結晶顆粒不規則性大,結晶缺陷等也較多。所以純錫鍍層的變色問題就比錫鉛嚴重得多[1]。較大的孔隙不僅會造成電鍍液中的有機物難以清洗,而且會使得水汽更容易侵入。銅基體上的錫鍍層在大氣中是陽極性鍍層,在潮濕的大氣環境中,錫鍍層表面水膜與銅基體及錫鍍層構成腐蝕原電池,從而加速錫鍍層的腐蝕,發生變色等外觀現象[2]。因此,鍍錫層孔隙率與鍍層的防變色性能密切相關。

1.1 電流密度的影響

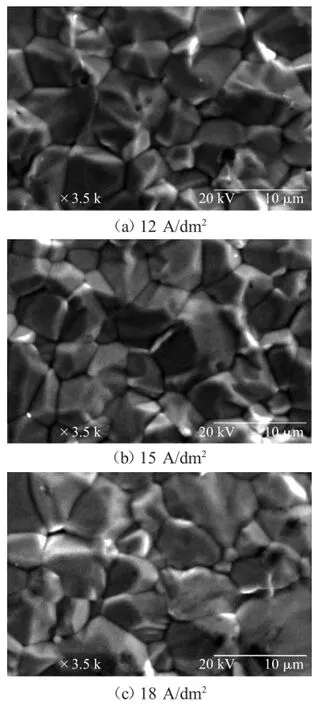

任何電鍍都必須有一個能產生正常鍍層的電流密度范圍。當電流密度過低時,陰極極化作用較小,鍍層結晶粗大,甚至不能產生鍍層。隨著電流密度的增加,陰極極化作用隨著增加,鍍層晶粒越來越細。當電流密度過高,超過極限電流密度時,鍍層質量開始惡化,甚至出現海綿體,枝晶狀,燒焦及發黑等。如圖1所示,不同的電流密度條件下,所得鍍層結晶晶粒分布是不同的。

1.2 溫度的影響

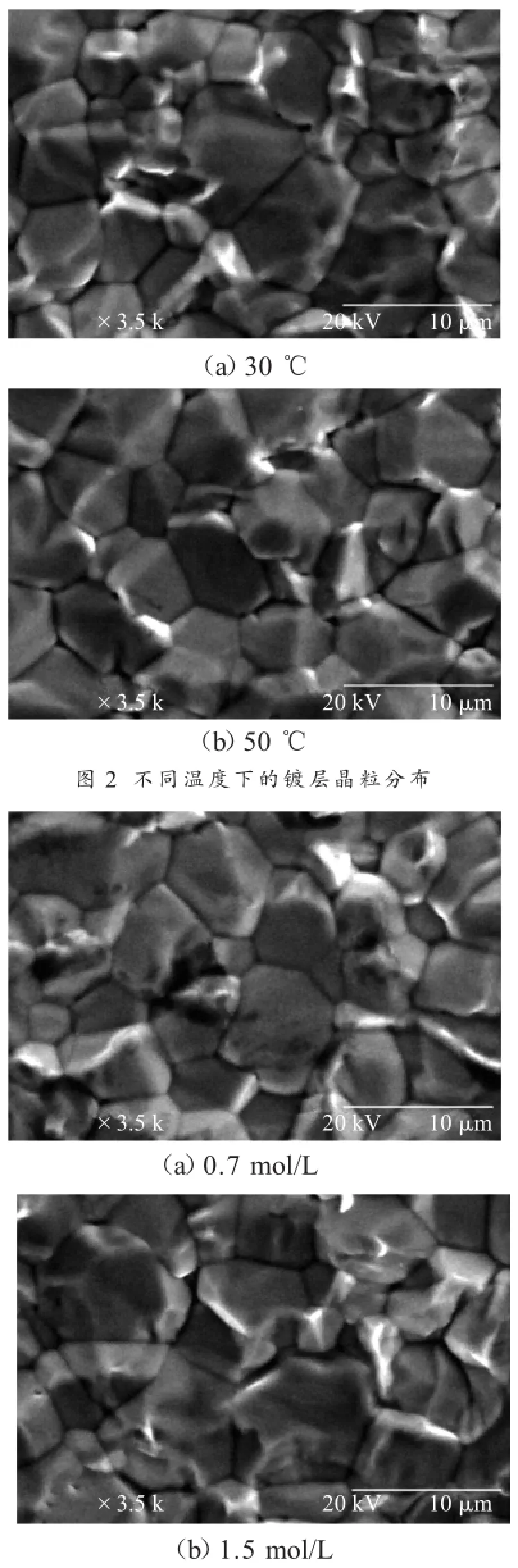

鍍液溫度的升高能擴散加快,降低濃差極化。此外,升溫還能使離子的脫水過程加快。離子和陰極表面活性增強,也降低了電化學極化,導致結晶變粗。另一方面,溫度升高不僅能夠增加鹽類的溶解度,從而增加導電和分散能力。如圖2所示,不同溫度下的鍍層晶粒分布。

圖1 不同電流密度下的鍍層晶粒分布

1.3 鍍液中H+濃度的影響

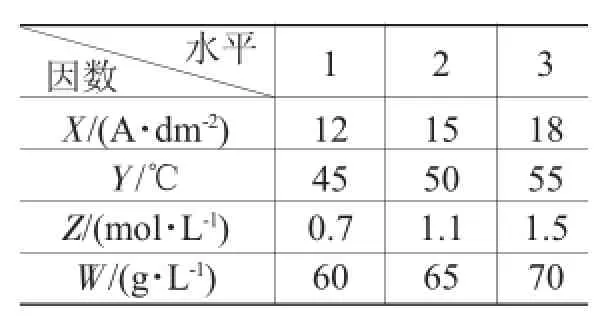

鍍液中的pH值可以影響氫的放電電位,堿性夾雜物的沉淀,還可以影響絡合物或水化物的組成以及添加劑的吸附程度。最佳的pH值往往要通過實驗決定。在含有絡合劑離子的鍍液中,pH值可能影響存在的各種絡合物的平衡,因而必須根據濃度來考慮。電鍍過程中,若pH值增大,則陰極效率比陽極效率高,pH值減少則反之。如圖3所示,不同H+濃度下的鍍層晶粒分布。

1.4 主鹽Sn2+濃度的影響

鍍液中主鹽濃度必須在一個適當的范圍內選取。在其它條件不變時,主鹽濃度增加或減少,都會對電沉積過程及最后的鍍層組織有影響。如圖4所示,不同Sn2+濃度下的鍍層晶粒分布。

圖3 不同H+濃度下的鍍層晶粒分布

圖4 不同Sn2+濃度下的鍍層晶粒分布

1.5 添加劑的影響

由于添加劑的生產廠家眾多,且配方千差萬別,所以添加劑對于鍍層變色的影響本文暫不做討論且本文所有試驗數據都是在特定的添加劑條件下得到的。

2 優化實驗方案的確定

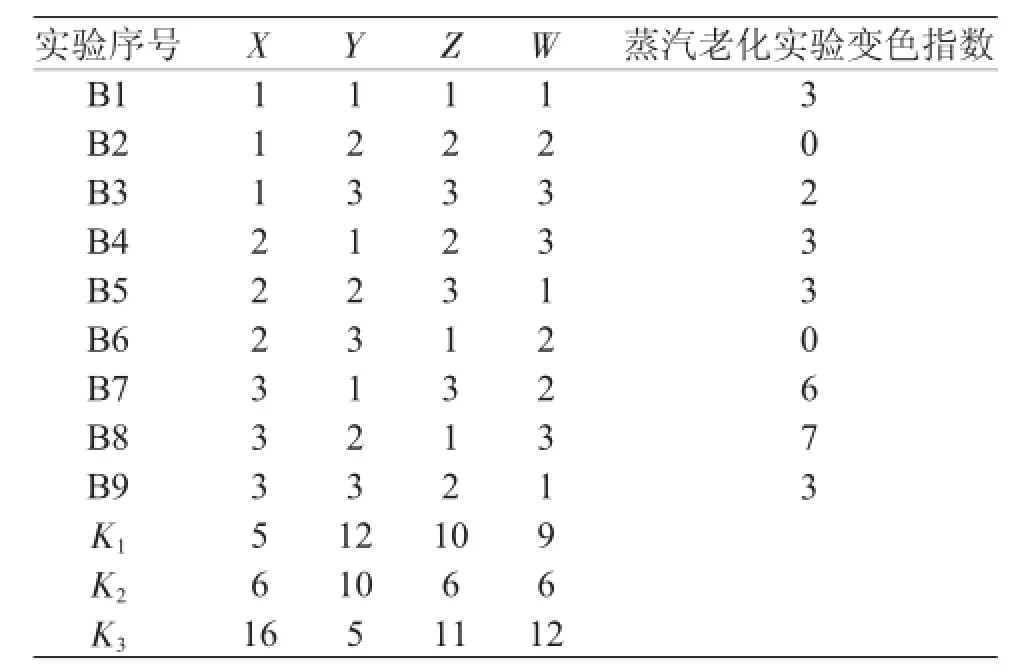

2.1 確定最佳電鍍工藝參數實驗

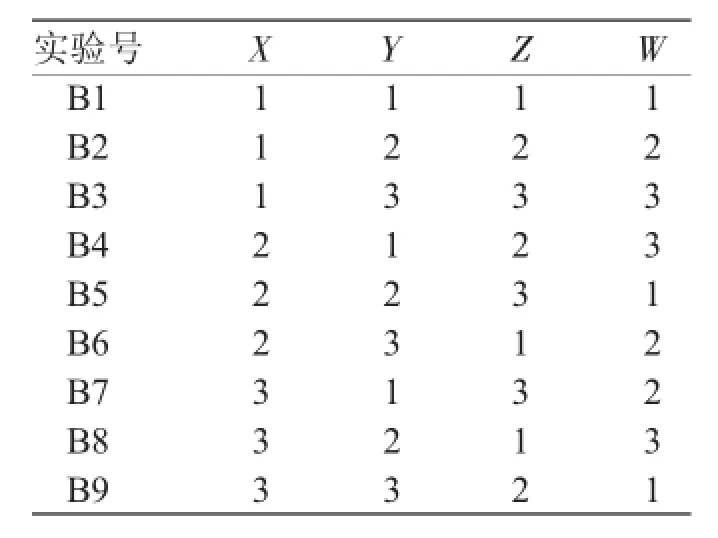

對電流密度、電鍍溫度、電鍍液H+濃度和電鍍液Sn2+四個因子各選取3個參數(見表1),并用L9(34)正交表來安排實驗。本組試驗記為B,各實驗序號及實驗條件見表2。說明:為了后續表述方便,分別用X表示電流密度、Y表示電鍍溫度、Z表示電鍍液(H+)濃度、W表示電鍍液(Sn2+)濃度。舉例,X1則表示電流密度為12 A·dm-2。

表1 電鍍工藝參數因子及水平表

表2 電鍍工藝參數L9(34)正交表

2.2 樣品測試及實驗加速方法

(1)掃描電子顯微鏡測試:主要用于實驗中測試樣品表面形貌的檢測;

(2)蒸汽老化測試:主要用于加速純錫電鍍鍍層變色的速度,蒸汽老化的條件為,93±53℃,16.5 h;

(3)高溫烘烤測試:主要用于加速純錫電鍍鍍層變色的速度,高溫烘烤的條件為,150℃±5℃,16.5 h;

(3)紅外回流測試:主要用于加速純錫電鍍鍍層變色的速度,紅外回流使用最高溫度為260℃的溫度曲線。

3 工藝參數優化方案的數據分析與結果

3.1 變色指數的定義

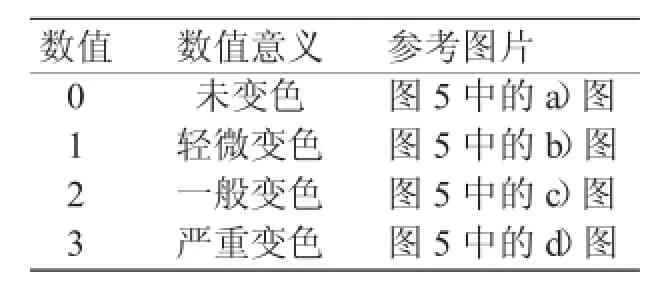

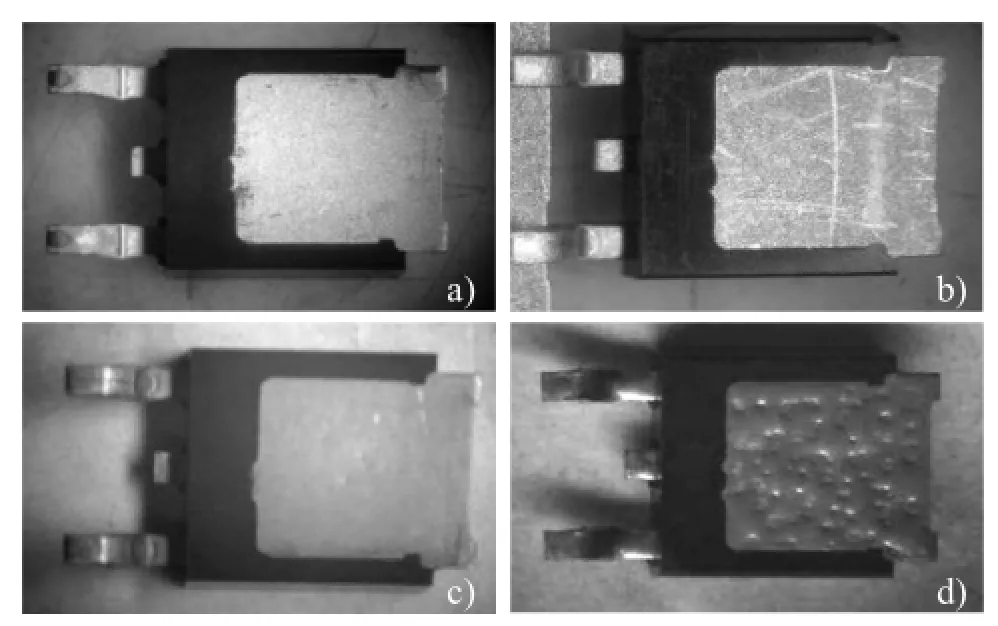

為了便于實驗結果的統計,我們定義了“變色指數”這個值。首先,我們將純錫鍍層變色的程度分為4個等級:未變色、輕微變色、一般變色和嚴重變色,并分別用數字定義為0、1、2、3,如表3所示。

表3 表示鍍層變色程度的數值意義

圖5 不同程度的變色圖片

本組實驗每個條件所制作的300個樣品,我們做如下加速實驗:100個進行蒸汽老化實驗,100個進行高溫烘烤實驗,100個進行紅外回流實驗。本組實驗的觀察結果,我們可以得到2個數值,一個是代表不同變色程度的數值;另一個是3種加速實驗后每種變色程度樣品的個數。根據以上2個數值,我們對變色指數定義為:

變色指數=0×未變色的樣品個數+1×輕微變色的樣品個數+2×一般變色的樣品個數+3×嚴重變色的樣品個數

式中:0、1、2、3所代表的意義參見表9。

3.2 實驗結果統計分析

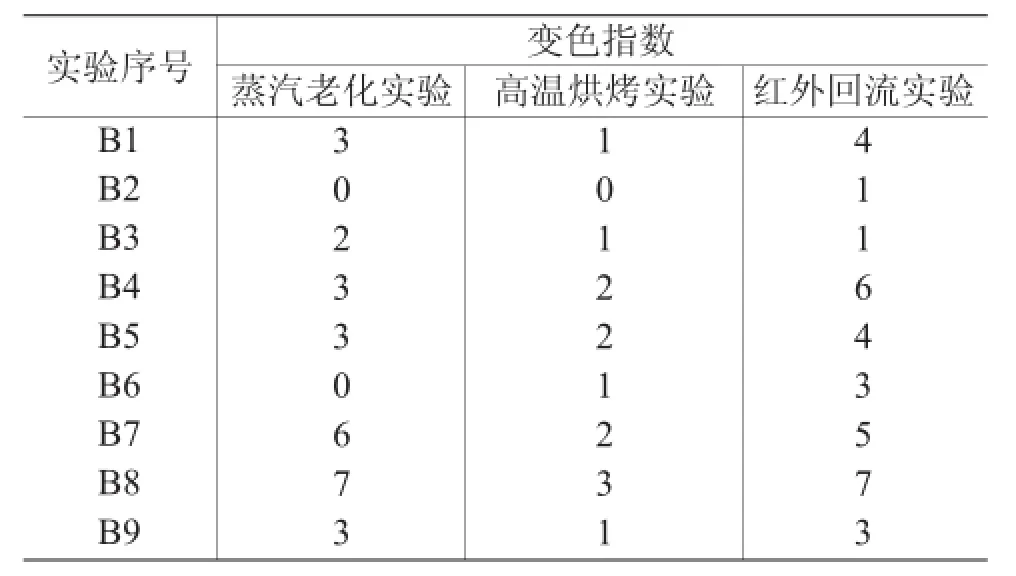

通過對3種加速實驗后每個實驗編號樣品的觀察和統計,統計結果如表4所示。

根據表4的統計,并結合變色指數的定義,計算出每個條件下的變色指數的數據,變色指數如表5所示。

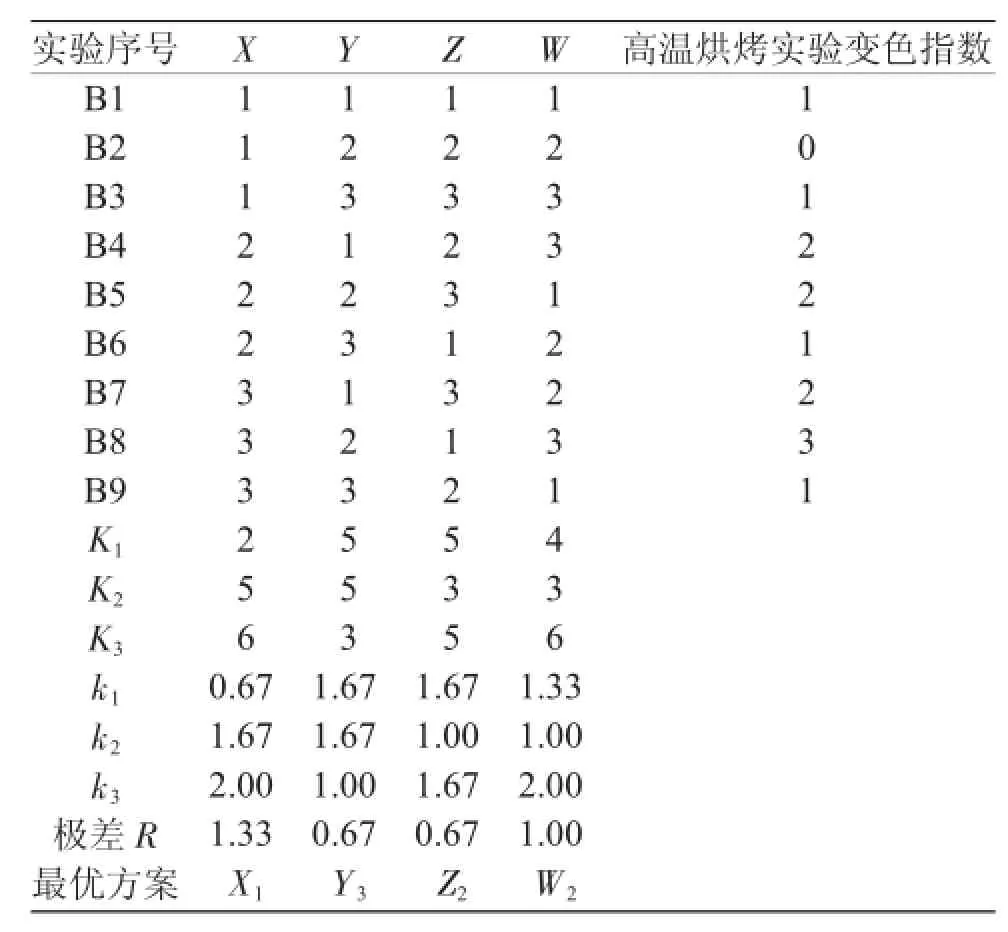

蒸汽老化實驗、高溫烘烤實驗和紅外回流實驗的實驗結果分析,見表6、表7和表8。表中的Ki表示任一列上水平號為i時所對應的試驗結果之和,ki表示Ki除以各水平出現的次數,R表示在任一列上ki的極差。根據田口正交試驗理論,R值越大則表示該列的因素對結果的影響程度越大,ki值越小則表示i水平的條件最優。

表4 實驗結果統計

表5 變色指數統計

表6 蒸汽老化實驗的結果分析

表7 高溫烘烤實驗的結果分析

表8 紅外回流實驗的結果分析

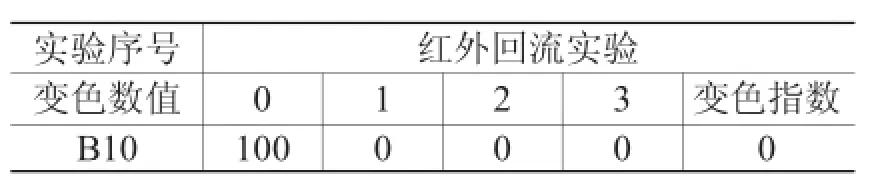

3.3 電鍍工藝參數最優方案驗證

由于得到的最優方案不在B組實驗L9(34)正交方案中,所以這里增加1個實驗,編號為B10。實驗條件為本組實驗的最優方案X1Y3Z2W2,即電流密度:12 A/dm2,電鍍溫度:55℃,電鍍液H+濃度:1.1 mol/L,電鍍液Sn2+濃度65 g/L。該實驗選用影響程度最大的加速實驗條件:紅外回流加速實驗。樣本數為100只。所得結果見表9,結果顯示沒有出現變色,表明本組實驗所得的結果可信。

表9 最優方案的實驗結果

4 結 論

對比三種加速實驗條件下的實驗結果,得到如下的結論:

(1)三種加速實驗條件下所得的最優方案是一致的,為X1Y3Z2W2,即電流密度:12 A/dm2,電鍍溫度:55℃,電鍍液H+濃度:1.1 mol/L,電鍍液Sn2+濃度65 g/L。

(2)三種加速實驗條件下所得各因素的影響力基本一致,其中蒸汽老化和紅外回流條件下對鍍層變色影響的程度依次為電流密度、電鍍溫度、Sn2+濃度、H+濃度,高溫烘烤條件下對鍍層變色影響的程度依次為電流密度、Sn2+濃度、電鍍溫度、H+濃度。但是三種加速實驗條件下,對鍍層變色影響力最強的因數為電流密度,影響力最弱的因數為H+濃度。

(3)三種加速實驗方法對鍍層變色的影響程度也不同,其中紅外回流的影響力最大,高溫烘烤的影響最小。

[1]郝利峰,王明生.高速鍍錫工藝及其故障處理[J].電鍍與精飾,2008,30(2):21-23

[2]鄭如定.酸性鍍錫變色原因的初步探討[J].材料保護,2000,33(4):18.

Process Parameter Optimization to Prevent Pure Tin Plating Discoloration

LI Honglei,GAO Guohua

(Nantong Fujitsu Microelectronics Co.,Ltd,Nantong 226006,China)

Tin whisker,tin coating discoloration and other issues have influences on the pure tin plating process,in which,coating discoloration severely affect devices'solderability.The process and related parameters about pure tin electroplating were analyzed in this paper,the optimization program of process parameters were designed to make and evaluate experiments samples and analyze the data,and then the improvement measures were proposed to solve discoloration of pure tin plating,at last the results were verified.The conclusions were shown that The best plating process parameters were instructed that current density was 12 A/dm2,plating temperature was 55 oC,H+concentration was 1.1 mol/L,Sn2+concentration was 65 g/L.The achievements of this paper have been applied in electronics products,these lead-free products'reliability was improved,thereby their market competitiveness was enhanced.

Pure tin;Leadfree;Plating;Discoloration;IC packaging

TQ153

A

1004-4507(2015)12-0022-06

2015-10-10

李紅雷(1982-),男,江蘇南通人,碩士,工程師,畢業于東南大學集成電路學院,現就職于南通富士通微電子股份有限公司,主要從事集成電路封裝工藝研究。