剪板機刀具變形量調節裝置設計與有限元分析*

李伯全,許軍成,張西良,史偉超

(江蘇大學 機械工程學院,江蘇 鎮江 212013)

0 引言

在剪板機剪切加工中,板料剪切邊緣的變形量是判斷剪板機加工質量好壞的要素之一,而刀具變形量是影響板料剪切邊緣變形量的重要因素[1]。刀具變形量是通過成組的頂、拉調節螺栓調節。目前,大多數企業對剪板機刀具變形量調節是通過人工調節方式進行,人工調節不僅費時費工不安全,而且難以保證調整的精度[2]。超大型剪板機由于刀具較長,頂、拉調節螺栓多,調節難度將會成倍地加大。

針對刀具變形量自動調節的研究較少,大都集中在剪切角、剪切間隙的合理規劃[3],配合不同的板料材質,計算出出剪切力和剪切水平推力;通過上刀架的有限元分析計算出最大變形量的點和最大的撓度[4],通過優化設計來加強上刀架的剛度,減小變形量。但是剪板機的自動控制系統,剪切角、刀具間隙的自動調節等都可以作為設計板料邊緣變形量自動調節系統的參考[5]。

針對這種情況,本研究在不改變超大型剪板機原有構造的前提下,研制超大型剪板機板料剪切邊緣變形量調節裝置,能夠自動調節頂、拉調節螺栓,既保證板料剪切加工的精度,又提高板料的剪切效率,具有廣泛的運用前景。

1 刀具變形量調節裝置組成及工作流程

剪板機通過上、下剪切刀具的相對運動實現剪切加工,主要通過調節下剪切刀具的變形量來調整被剪切工件的剪切邊緣曲線。下剪切刀具變形量調節裝置由軌道小車、扳手送進機構、柔性連接機構、可控轉角扳手機構組成。

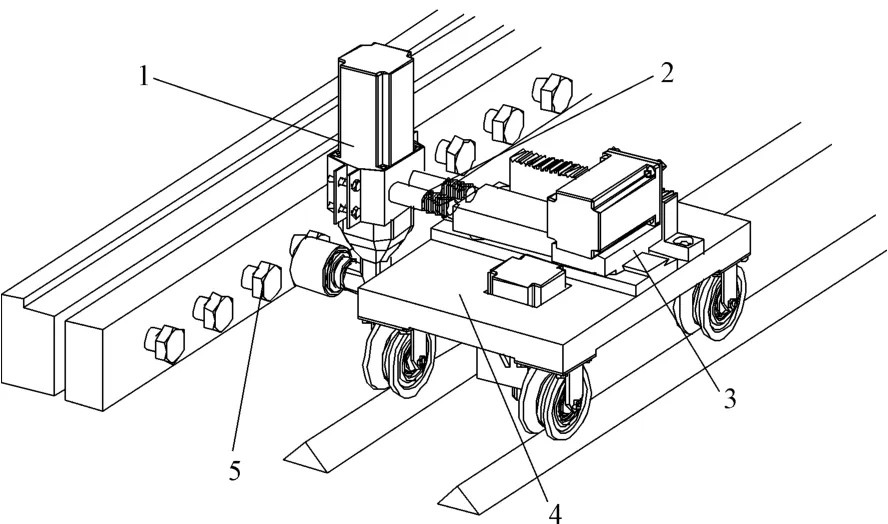

刀具變形量調節裝置示意圖如圖1 所示。

圖1 刀具變形量調節裝置示意圖

軌道小車用于對扳手機構、送進機構及柔性連接機構的運載,并實現沿下剪切刀具方向的定位;扳手送進機構用作扳手機構送進和回退,實現扳手的動力套筒與刀具變形量頂、拉調節螺栓的嚙合或者松開;柔性連接機構用于輔助套筒和頂、拉調節螺栓的嚙合;可控轉角扳手機構負責轉動頂、拉調節螺栓。

裝置的工作流程圖如圖2 所示。

2 關鍵傳動機構設計與強度校核

刀具變形量調節過程中,裝置的穩定性體現在兩個方面:

(1)驅動零部件的強度是否符合要求;

圖2 工作流程圖

(2)可控扳手能否完成定轉角控制。

2.1 驅動齒輪設計及其強度校核

刀具變形量調節裝置的驅動力由伺服電機帶動減速裝置配合齒輪齒條提供。

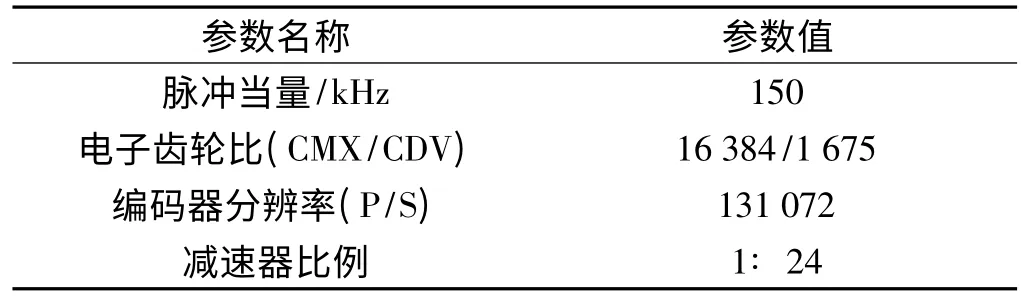

驅動小車的伺服電機[6]參數配比如表1 所示。

表1 參數配比

本研究依據小車速度計算得出驅動齒輪轉速為:n=600 r/min。

按照極限重量40 kg 進行齒輪齒條的疲勞強度計算。

可知小車驅動力為20 N,選用標準直齒圓柱齒輪,模數為2、齒寬20 mm、齒數17;

選型標準齒條為:20×20×200(寬×高×長,單位:mm),模數為2。

齒輪齒條性能參數如表2 所示。

表2 齒輪齒條性能參數

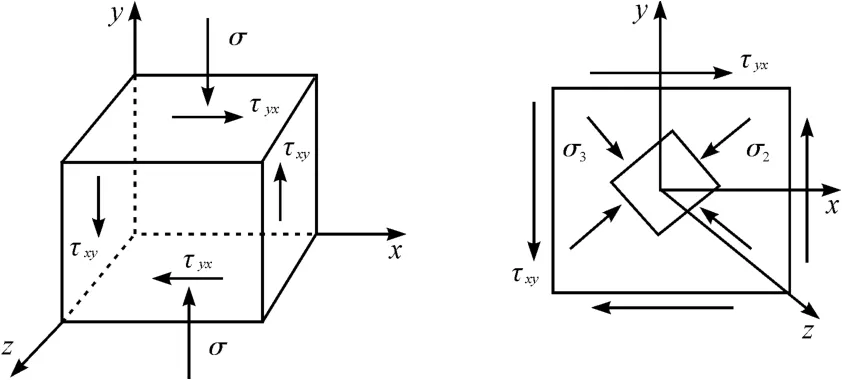

淬火過的齒輪齒條嚙合接觸危險處各向應力的分布情況如圖3 所示。

圖3 齒輪齒條接觸面單元體應力分布

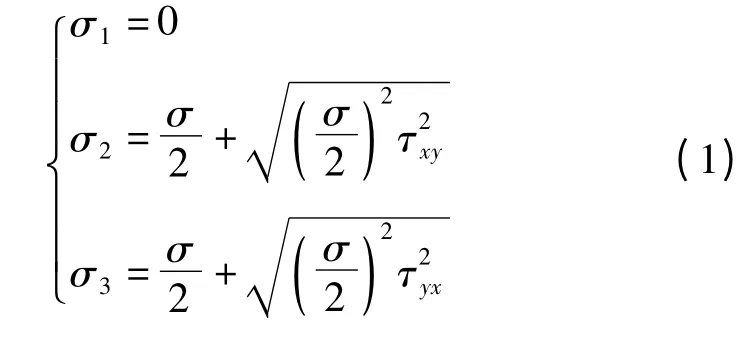

從圖3 可知,τxy=τyx=σ,計算出齒輪齒條嚙合危險點處的主應力為:

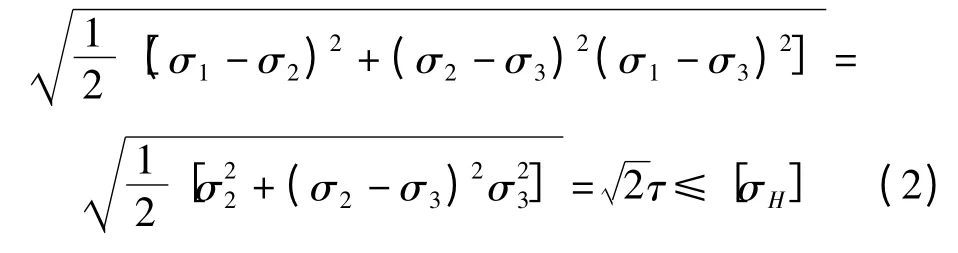

可以得到輪齒齒面發生接觸強度破壞條件是:

式中:[σH]—許用接觸應力。

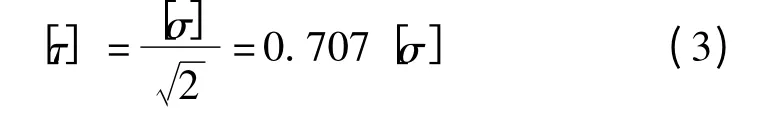

按照第四強度理論,[τ]與[σ]之間的關系和剪切應力滿足的條件是:

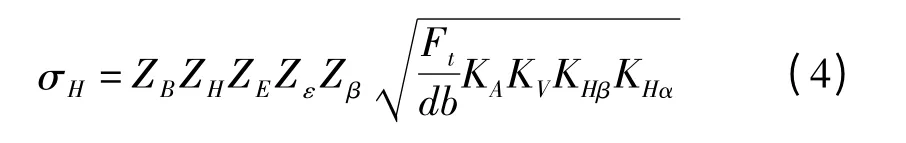

在考慮齒面危險點處的強度條件和經典Hertz 理論接觸應力公式的基礎上,通過考慮各載荷系數,接觸疲勞強度的校核公式為[7]:

式中:ZB—單對齒嚙合系數;ZH—節點區域系數;ZE—材料彈性系數;Zε—重合度系數;Zβ—螺旋角系數;Ft—名義切向載荷(圓周力),N;KA—使用系數;KV—動載荷系數;KHβ—齒向載荷系數;KHα—齒間載荷系數。

使用系數和動載荷系數KAKV≈1.4;齒向載荷系數KHβ=1,齒間載荷系數KHα=1.3;齒輪齒條單對齒嚙合系數ZB=1,節點區域系數ZH=2.433,材料彈性系數,重合度系數Zε=0.93,螺旋角系數Zβ=1。

由上述數據,計算得:σH=99 MPa <σmax,故而本研究所選擇的齒輪和齒條符合該裝置的應力要求。

2.2 柔性連接機構設計

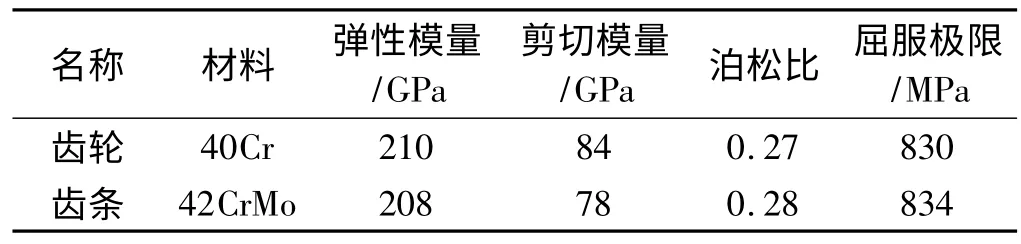

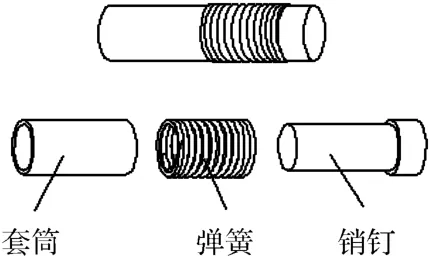

柔性連接機構如圖4 所示。

圖4 柔性連接機構示意圖

其主要是由套筒、彈簧及銷釘構成,彈簧套在中間,左邊為套筒,右邊為銷釘,彈簧的兩端與套筒及銷釘凸臺焊接固連。

其主要功能是連接送進機構與扳手機構并為扳手機構提供一定的預緊力。

具體實施步驟為:

當套筒和頂、拉調節螺栓初次接觸時不一定嚙合,此時柔性連接機構則會提供一定的預緊力,可控轉角扳手實施點動的時候,套筒在扳手帶動下會做微量的轉動,在轉動過程中的某個點套筒會與頂、拉調節螺栓達成嚙合的條件,即套筒的六邊和頂、拉調節螺栓的六邊對齊,此時在柔性連接機構提供的預緊力作用下,套筒會與頂、拉調節螺栓嚙合,最終達成自動嚙合的目的。

2.3 扳手機構設計

伺服電機的輸出扭矩為大于1 N·m,根據調節經驗,頂、拉調節螺栓所需最大調節扭矩為100 N·m,故本研究中設計的減速器減速比要在1∶100 左右。

查閱資料得知,2K-H 型行星齒輪的傳動比范圍為i=2.1~13.7,推薦為2.8~9,從而計算出三級行星齒輪的傳動比在20~2 000,符合設計要求。

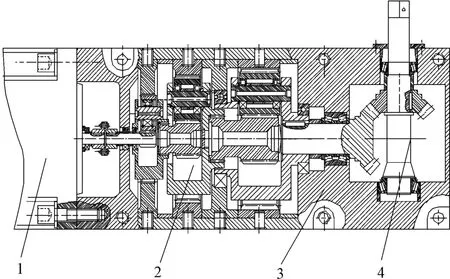

扳手機構剖視圖如圖5 所示。

圖5 扳手機構剖視圖

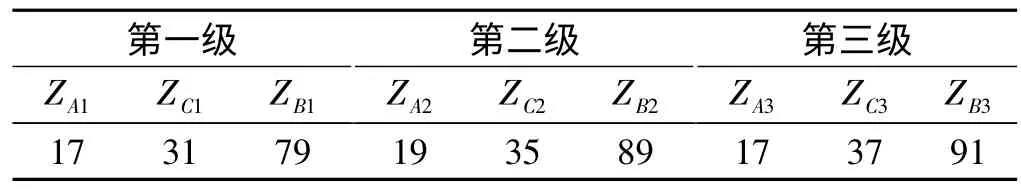

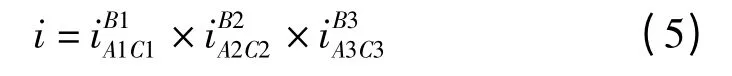

根據機械設計手冊[8]選擇的各級行星齒輪齒數如表3 所示。

表3 行星齒輪齒數表

最終傳動比計算公式為:

計算得:傳動比i=204。由此可見,其完全滿足傳動比要求。

3 調節裝置有限元分析

刀具變形量調節要求較高,調節裝置結構強度與工作時變形量需要驗證,調節裝置在工作時受到扭矩作用會產生位移。為確認調節裝置能夠順利完成工作,進行有限元分析是很好的選擇[9-10]。

進行有限元分析前需要對刀具變形量調節裝置有限元模型進行前處理,其過程包括:材料屬性定義、網格劃分、加載邊界條件及加載載荷。

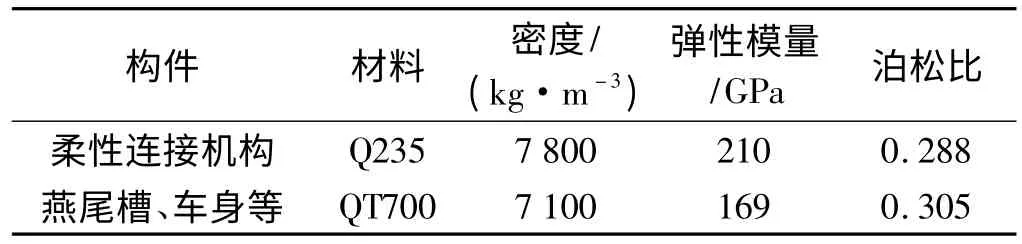

調節裝置中不同的連接位置采用的是不同的材料,為了方便計算,此處采用兩種材料,分別是Q235鋼材以及球狀石墨鑄鐵。

其材料特性參數如表4 所示。

表4 調節裝置模型材料屬性表

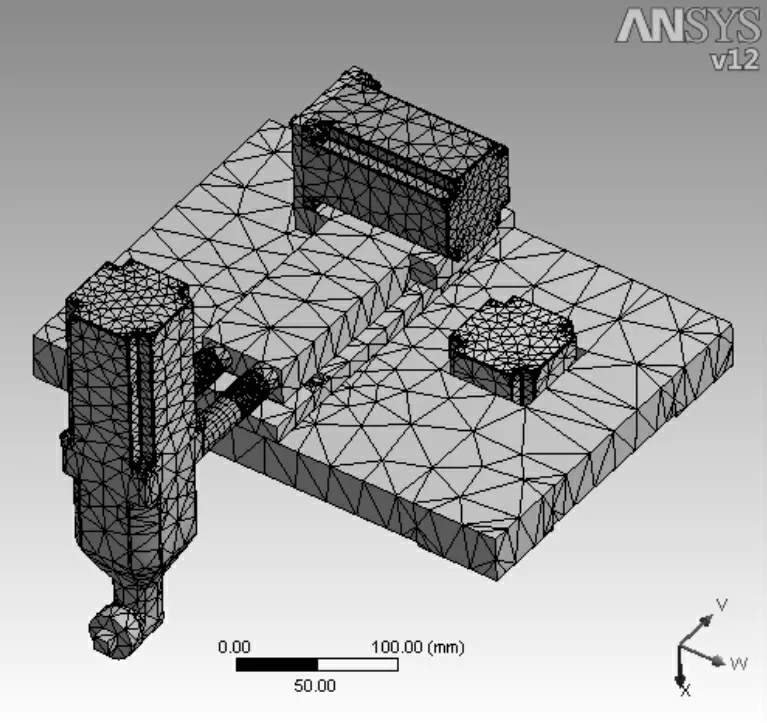

ANSYS Workbench 軟件中劃分網格時,軟件會自動區分規則部分和不規則部分,隨后對規則區域以六面體網格劃分,而對不規則區域則以四面體劃分,所以通過對調節裝置規則區域分割以使軟件自動以六面體網格劃分,如此一來可以獲得更高質量的網格劃分。

本研究中車體部分機構較大,所受力比較分散,網格劃分的精度不要很高;柔性連接機構部分承載著較大一部分扭轉力,是重點分析單元,故而需要精細網格。軌道小車車體部分采用四面體C3D10M 自由網格劃分,受力比較集中的柔性機構部分則采用C3D20R 六面體單元網格劃分。最終的網格單元個數為5 080,節點個數為9 280。網格邊緣尺寸的最小值為0.007 6 mm。

最終網格劃分如圖6 所示。

有限元分析所設定的邊界條件必須模擬實際工況,以此遵循準確模擬的原則。本研究中小車的4個V 型輪安置在V 型導軌上,主要考慮在V 型輪的支撐下車體在W 方向上的位移;軌道車體上的燕尾槽滑臺能在V 方向上滑動;扳手可以在X 方向上滑動亦可以繞V 軸轉動;對于調節裝置的模擬分析結果,主要考慮的是W 方向的變形,對于V 方向允許其轉動。

圖6 網格劃分

由調節裝置的工作原理及機械結構可知,調節裝置在工作過程中承受的是扭矩載荷。由實際工況可知,調節裝置所受極限扭矩為100 N·m。從圖6 中可知小車在X 方向上不能向正向移動,但是可以負向移動,負向移動時則是傾覆力矩把小車一邊翹起,從而影響行走精度。

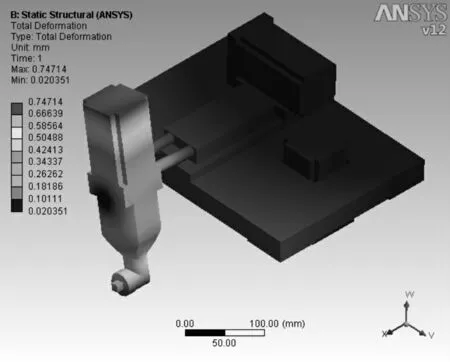

刀具變形量自動調節裝置工作時,燕尾槽滑臺的伸出量會有所不同,故而在進行靜力學分析時,特別需要注意燕尾槽滑臺機構在不同伸出量的時候小車的位移和受力的影響,找出燕尾槽滑臺機構在不同伸出量時最大的位移與受力情況。

調節裝置的位移云圖如圖7 所示。

圖7 調節裝置位移云圖

調節裝置在扳手機構不同的伸出量時所受力和最大位移量不同。

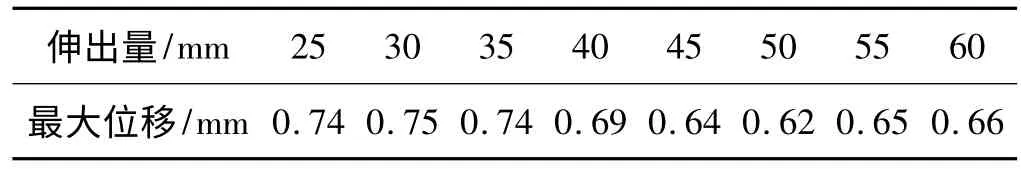

扳手機構在不同的伸出量時,調節裝置的最大位移量如表5 所示。

表5 調節裝置位移量

由表5 數據分析可知,在加載扭矩后整個裝置的最大位移量為0.75 mm,在系統的準許誤差2 mm 范圍內。

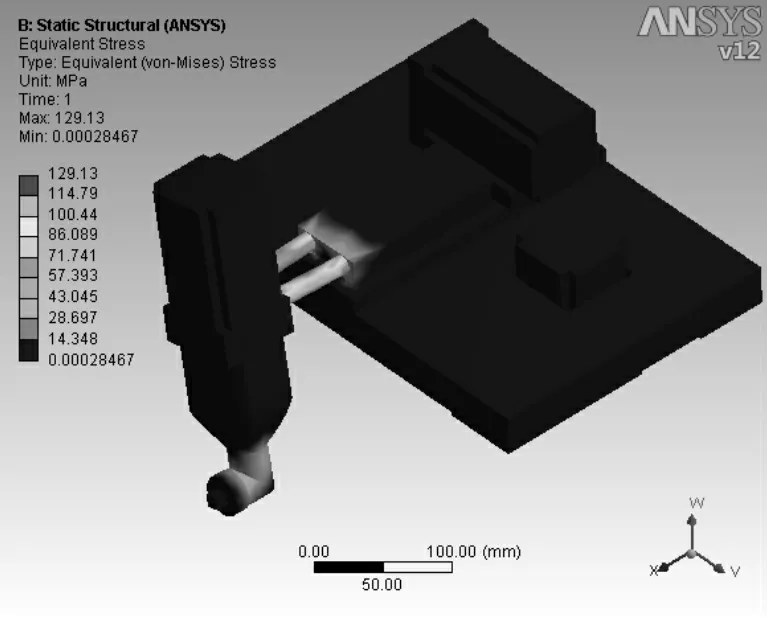

調節裝置在加載轉矩時的應力云圖如圖8 所示。

圖8 調節裝置應力值云圖

由圖8 可知主要應力集中在柔性連接機構處。

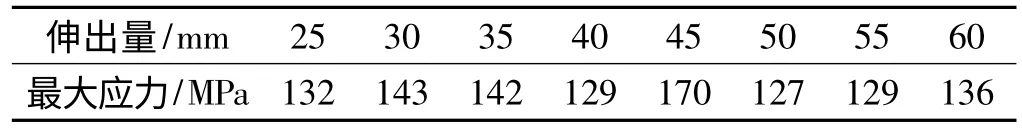

調節裝置在扳手機構不同的伸出量時最大的應力值匯總如表6 所示。

表6 調節裝置應力值

由表6 數據分析可知,在加載扭矩后整個裝置的最大應力為170 MPa,低于Q235 最大許用應力235 MPa。

仿真結果表明,本研究所設計的剪板機刀具變形量調節裝置結構合理,能夠在工作要求的誤差范圍內完成頂、拉調節螺栓的調節。

由于裝置在工作過程中伺服電機運行時會有振動產生,伺服電機啟停時的慣量對裝置的影響無法模擬,但該部分慣量相較整機而言慣量較小,可以忽略其影響。調節裝置正常工作時應力最大值出現在柔性連接機構處,由于采用對稱結構加固,此處結構能夠勝任正常工作。

4 結束語

本研究針對影響剪板機刀具變形量調節裝置的穩定性因素進行分析,得出以下結論:

(1)超大型剪板機剪切刀具邊緣人工調節效率低、誤差大等特點,刀具變形量調節裝置能夠有效提高其調節效率和效果。

(2)創新性的使用柔性連接結構,能夠有效解決套筒與螺栓的自動嚙合問題。

(3)刀具變形量調節裝置運行時,自身受力帶來的誤差在規定范圍內,不影響定位與調節精度。

(4)通過設計分析刀具變形量調節裝置,對超大型剪板機自動化的發展起到了很好的推動作用,可為后續研究開發作鋪墊。

[1]陳曼龍.液壓擺式剪板機刀片調整方法[J].鍛壓裝備與制造技術,2007(1):22-23.

[2]上官林建,孔垂雨,嚴大考.基于SolidWorks 的機械式剪板機的虛擬設計[J].機械設計與制造,2011(1):33-35.

[3]林樂鋒,劉 強,吳殿軍.影響剪切加工質量的因素及注意事項[J].鍛壓裝備與制造技術,2007(2):47-50.

[4]李 塹,王金榮,冷志斌,等.閘式剪板機刀架剛性的有限元分析[J].鍛壓裝備與制造技術,2011(6):56-58.

[5]GUSTAFSSON E,OLDENBURG M,JANSSON A.Design and validation of a sheet metal shearing experimental procedure[J].Journal of Materials Processing Technology,2014,21(4):2468-2477.

[6]趙 剛,羅文苑.三菱伺服電機選型[J].廣船科技,2012(1):35-37.

[7]張興權,何廣德,鄭 如,等.齒輪齒條的接觸應力研究[J].機械傳動,2011,35(7):41-43.

[8]成大先,王德夫.機械設計手冊(第三卷)[M].5 版.北京:化學工業出版社,2008.

[9]吳采根,羅江鋒,關麗瑩,等.螺桿空壓機轉子受力有限元計算研究[J].流體機械,2014,42(2):51-54.

[10]蔣 晨,陸云祥,湯文成.折彎機機架體的有限元法參數化建模及分析[J].現代機械,2004(5):35-36.