多總線結(jié)構(gòu)提花毛皮機(jī)控制系統(tǒng)設(shè)計(jì)*

顏瑛晟,胡旭東,彭來湖

(浙江理工大學(xué) 機(jī)械與自動控制學(xué)院,浙江 杭州 310018)

0 引言

人造毛皮機(jī)是一種特殊的紡織機(jī)械,由毛條喂入系統(tǒng)、紗線喂入和編織系統(tǒng)兩部分組成[1]。兩者在控制系統(tǒng)的作用下,將毛條編入織物正面,生成廣泛應(yīng)用于玩具服裝面料、毛毯及家用裝飾品的人造毛皮。國外人造提花毛皮機(jī)的傳統(tǒng)控制技術(shù)已趨于成熟,但存在價(jià)格昂貴、維護(hù)困難等問題[2]。國產(chǎn)毛皮機(jī)控制系統(tǒng)大部分采用集中式控制方式,導(dǎo)致系統(tǒng)結(jié)構(gòu)龐大,移植性和兼容性不好,不利于設(shè)備的更新與擴(kuò)展。

單一總線會隨著總線上生產(chǎn)設(shè)備增多而使數(shù)據(jù)傳輸?shù)难訒r(shí)增加,多總線結(jié)構(gòu)能使得各個(gè)模塊間的通訊數(shù)據(jù)進(jìn)行高效傳輸,簡化了系統(tǒng)結(jié)構(gòu)且能便捷地增加設(shè)備數(shù)量,使得系統(tǒng)的擴(kuò)展性和更新性良好,并實(shí)現(xiàn)了高速精確的控制編織。

本研究采用多總線結(jié)構(gòu)和嵌入式控制系統(tǒng)模塊化設(shè)計(jì)方法,研發(fā)具有海量花型數(shù)據(jù)傳輸和通訊實(shí)時(shí)可靠性能的提花毛皮機(jī)控制系統(tǒng)。

1 毛皮機(jī)工作原理及控制要求

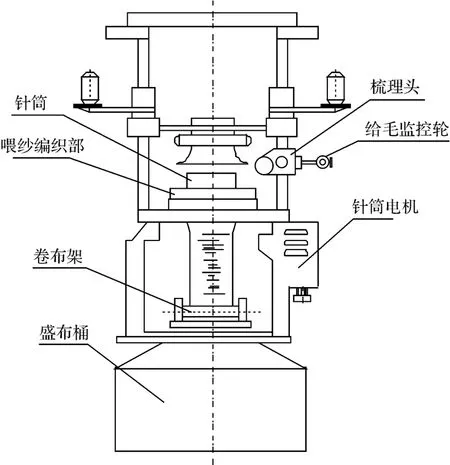

提花毛皮機(jī)主要由針筒電機(jī)、喂紗編織部、18 路梳理頭喂毛機(jī)構(gòu)、傳動箱部件、卷布架、給毛監(jiān)控輪、故障檢測裝置、編織機(jī)構(gòu)和提花毛皮機(jī)控制系統(tǒng)組成,提花毛皮機(jī)機(jī)構(gòu)示意圖如圖1 所示。

圖1 提花毛皮機(jī)機(jī)構(gòu)示意圖

在整個(gè)編織過程中,首先由針筒電機(jī)來驅(qū)動針筒轉(zhuǎn)動,從而使編織機(jī)構(gòu)和傳動箱部件運(yùn)轉(zhuǎn)起來。梳理頭喂毛機(jī)構(gòu)主要由喂毛輪、錫林和道夫組成,通過步進(jìn)電機(jī)驅(qū)動來完成毛條的梳理和拉伸。提花編織開始,步進(jìn)電機(jī)與針筒轉(zhuǎn)速相同步,按照花型圖案將毛條送入梳理頭喂毛機(jī)構(gòu);選針機(jī)構(gòu)按照花型參數(shù)要求來確定是否出針勾取對應(yīng)的毛條。紗線在喂紗編織部進(jìn)行編織底布,毛條通過給毛監(jiān)控輪由梳理頭喂毛機(jī)構(gòu)喂入底布編織成毛皮,然后由卷布架送入盛布桶。毛皮機(jī)運(yùn)行時(shí),給毛監(jiān)控輪和故障檢測裝置對系統(tǒng)的狀態(tài)進(jìn)行實(shí)時(shí)監(jiān)控,在發(fā)現(xiàn)故障的情況下可以立即停機(jī)保證編織安全。

2 控制系統(tǒng)整體結(jié)構(gòu)設(shè)計(jì)

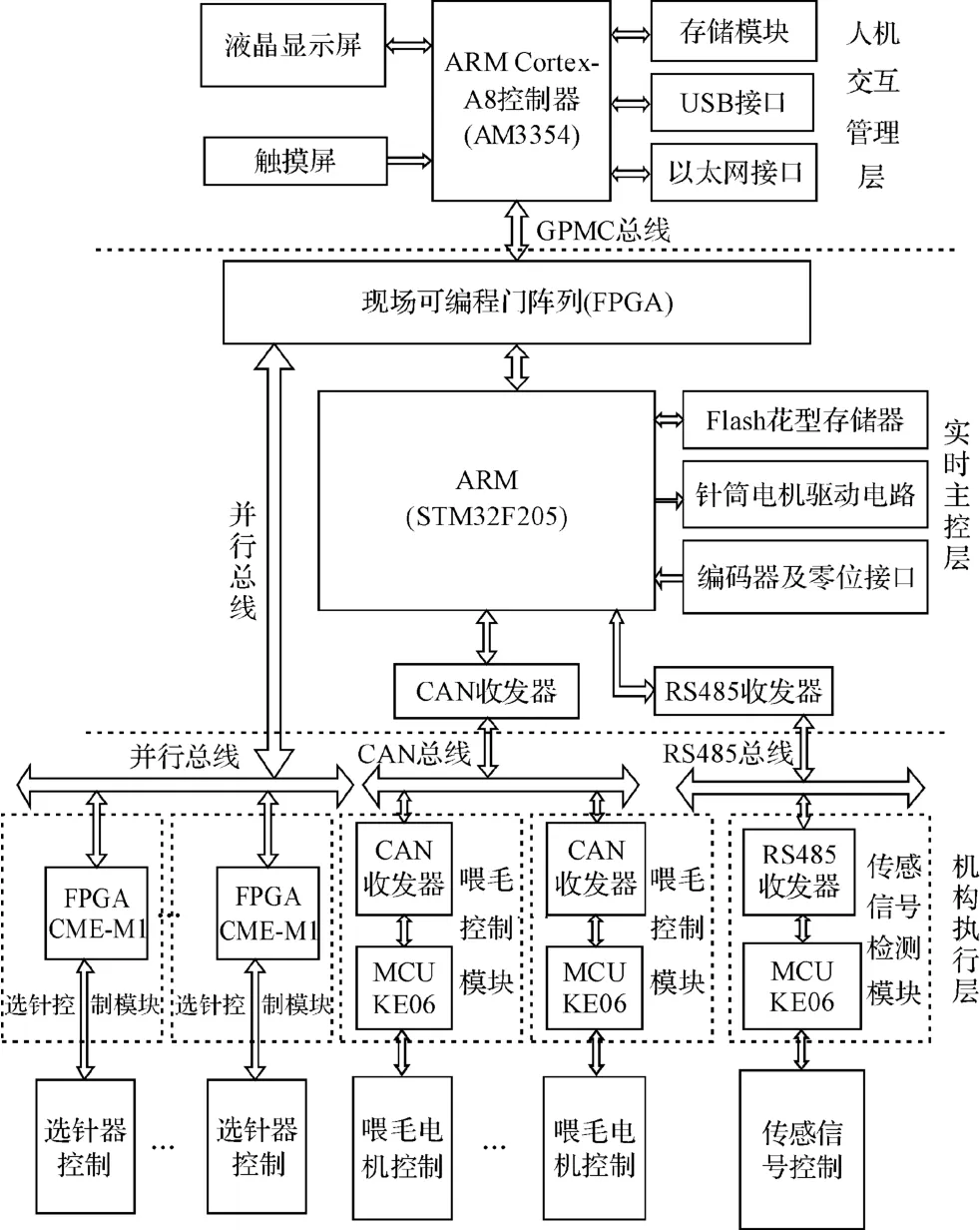

提花毛皮機(jī)控制系統(tǒng)采用模塊化設(shè)計(jì)方法,將系統(tǒng)分為人機(jī)交互管理層、實(shí)時(shí)主控層和機(jī)構(gòu)執(zhí)行層。為了確保整個(gè)系統(tǒng)各個(gè)層次之間的通訊數(shù)據(jù)的快速可靠性,本研究采用多總線的控制方式。

多總線結(jié)構(gòu)提花控制系統(tǒng)結(jié)構(gòu)框圖如圖2 所示。

人機(jī)交互管理層主要功能是顯示提花毛皮機(jī)控制系統(tǒng)的狀態(tài)信息及解析花型文件,通過文件解析得到對應(yīng)的梳理頭喂毛信息和選針器選針信息。為了將解析后的大量信息數(shù)據(jù)快速地從人機(jī)交互管理層傳送到實(shí)時(shí)主控層,本研究使用GPMC 總線來滿足數(shù)據(jù)傳輸?shù)膶?shí)時(shí)性。

圖2 多總線結(jié)構(gòu)提花控制系統(tǒng)結(jié)構(gòu)框圖

實(shí)時(shí)主控層是本控制系統(tǒng)的核心部分,不僅需要將選針信息和喂毛信息傳輸給對應(yīng)執(zhí)行機(jī)構(gòu)的控制模塊,還要接收傳感器信號檢測模塊發(fā)送各種故障報(bào)警信息。為了執(zhí)行穩(wěn)定準(zhǔn)確的選針動作,本研究利用FPGA 具有的強(qiáng)大的時(shí)序控制能力,采用并行總線方式實(shí)現(xiàn)高速的選針數(shù)據(jù)信號的穩(wěn)定輸出。為了對多路數(shù)的梳理頭喂毛動作進(jìn)行控制,本研究采用CAN 總線來滿足喂毛數(shù)據(jù)的分布式要求。當(dāng)毛皮機(jī)出現(xiàn)故障需要及時(shí)地將報(bào)警信號傳輸給實(shí)時(shí)主控層,并發(fā)出停機(jī)命令保障工作安全,因此本研究采用高速的RS485 總線將信號準(zhǔn)確快速地進(jìn)行傳輸。利用不同的總線處理不同的通訊任務(wù),系統(tǒng)能夠控制多個(gè)模塊進(jìn)行同步工作,滿足實(shí)時(shí)多任務(wù)的工作需求來實(shí)現(xiàn)資源的充分利用。此外,系統(tǒng)還需控制針筒電機(jī)轉(zhuǎn)動、接收編碼器信號和零位信號。

機(jī)構(gòu)執(zhí)行層包括18 路梳理頭步進(jìn)電機(jī)、18 路選針器及各類傳感器信號檢測。喂毛控制模塊共有5個(gè),每個(gè)模塊可驅(qū)動4個(gè)步進(jìn)電機(jī),其中一個(gè)喂毛控制模塊僅控制2個(gè)步進(jìn)電機(jī),實(shí)現(xiàn)18 路梳理頭步進(jìn)電機(jī)控制;選針控制模塊共有5個(gè),每個(gè)模塊可驅(qū)動4個(gè)選針器。各個(gè)模塊都有獨(dú)立的MCU 控制,可以極易擴(kuò)展和維護(hù),并提高了實(shí)時(shí)性。

3 控制系統(tǒng)核心硬件電路設(shè)計(jì)

3.1 針信號檢測電路

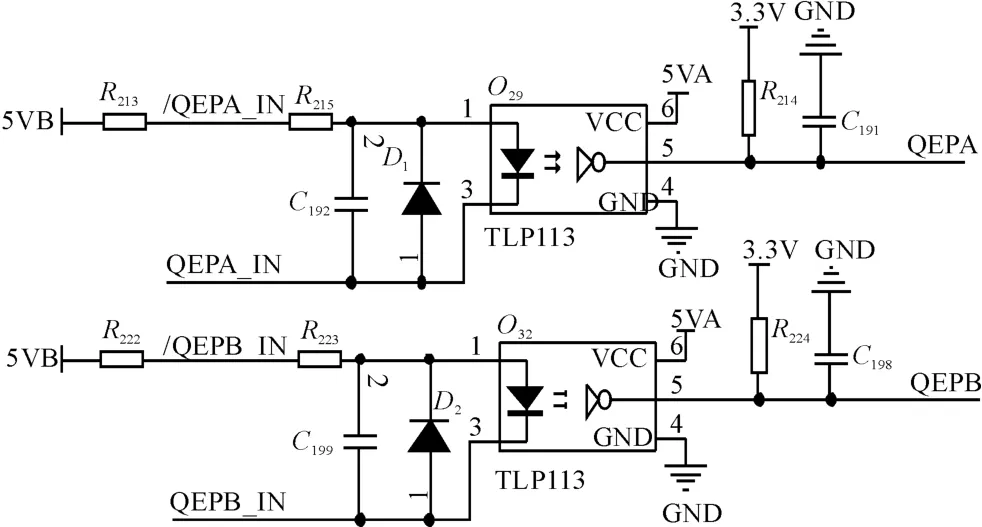

根據(jù)當(dāng)前的針位信息,毛皮機(jī)的提花機(jī)構(gòu)進(jìn)行相應(yīng)的動作。其針信號包括在旋轉(zhuǎn)編碼器信號基礎(chǔ)上產(chǎn)生出零位信號和針同步信號,整個(gè)系統(tǒng)在針信號電路輸出時(shí)序信號的作用下運(yùn)轉(zhuǎn)。

編碼器輸出變化的信號脈沖分為兩相,分別從QEPA_IN和QEPB_IN 輸入,經(jīng)過高速光耦TLP113 到實(shí)時(shí)主控層芯片STM32F205,二極管起保護(hù)作用防止光耦因反向電壓過高而被擊穿,其針信號檢測電路如圖3 所示。

圖3 針信號檢測電路

3.2 針筒電機(jī)驅(qū)動電路

變頻器通過采用電壓控制的方式進(jìn)行驅(qū)動,從而帶動變頻電機(jī)傳動至針筒。系統(tǒng)根據(jù)對變頻器輸入不同的模擬電壓來控制變頻電機(jī)的轉(zhuǎn)速,從而實(shí)現(xiàn)編織速度的調(diào)節(jié)。變頻器驅(qū)動主要由使能信號和速度信號控制。為了保證使能信號的可靠性,本研究使用光耦TLP185 進(jìn)行信號控制,前端信號電壓為3.3 V,后端電壓為12 V,并且有MOS 管和二極管作為電壓保護(hù)以保障信號的正確傳輸。STM32F205 輸出特定占空比的PWM 波,經(jīng)光耦隔離和二階濾波后,使得后面LM358構(gòu)成的跟隨電路中的運(yùn)放正向輸入端輸入與占空比成正比例的穩(wěn)定模擬電壓,實(shí)現(xiàn)速度信號的控制。

3.3 選針驅(qū)動電路

選針器選用200 V 的WAC 型壓電陶瓷選針器來控制毛條的勾取與否。本研究采用并行總線的驅(qū)動方式,選針器驅(qū)動電路接收從實(shí)時(shí)主控層的FPGA 傳送來的8個(gè)并行信號和1個(gè)時(shí)鐘信號。該電路選用CME-M1 FPGA 作為選針器控制核心,用雙光耦并聯(lián)的方式切換200 V和200 V GND 兩個(gè)電壓來實(shí)現(xiàn)壓電陶瓷片的打上打下狀態(tài)[3]。本研究選用驅(qū)動電壓最大值為300 V 的光耦LTV-352T 來滿足壓電陶瓷片驅(qū)動要求與選針器動作頻率,光耦前端電阻要滿足3.3 V時(shí)最低的通斷電流以減低功耗,輸出端電阻需保證滿足壓電陶瓷片正常工作狀態(tài)。

3.4 梳理頭電機(jī)驅(qū)動電路

梳理頭電機(jī)用來控制毛條的喂入和梳理。本研究選用兩相四線混合式步進(jìn)電機(jī)作為梳理頭電機(jī),控制芯片為飛思卡爾的KE06,采用TB6600HG 作為步進(jìn)電機(jī)驅(qū)動芯片。步進(jìn)電機(jī)控制信號(ENABLE、RESET、TQ、CLK、CW/CCW)通過光耦分別與TB6600HG 的對應(yīng)引腳相連接,實(shí)現(xiàn)數(shù)字電平3.3 V~5 V 的轉(zhuǎn)換,并對信號進(jìn)行隔離。根據(jù)TB6600HG 的數(shù)據(jù)手冊的計(jì)算公式,設(shè)置驅(qū)動芯片的參考電壓為1.5 V,其驅(qū)動電流為2.5 A,滿足梳理頭大電流步進(jìn)電機(jī)要求。通過焊接電阻的方式來確定8 細(xì)分的電機(jī)細(xì)分模式,其擁有自動的混合衰減模式可以降低電路調(diào)試的復(fù)雜度。

3.5 總線接口電路

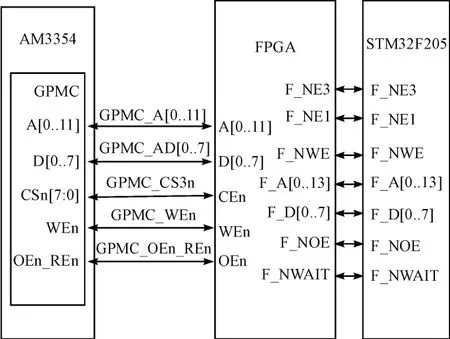

人機(jī)交互管理層的AM3354 處理器與實(shí)時(shí)主控層的FPGA 之間是以 GPMC 總線的方式連接,STM32F205 通過并行總線讀取FPGA 存儲數(shù)據(jù),從而形成在一個(gè)SRAM 存儲器上具有兩套完全獨(dú)立的數(shù)據(jù)線、地址線和讀寫控制線的雙口RAM,并允許兩個(gè)獨(dú)立的系統(tǒng)對該存儲器進(jìn)行同時(shí)異步地訪問[4]。

雙口RAM 的硬件連接方式如圖4 所示。

圖4 雙口RAM 硬件連接方式

GPMC 是AM3354 芯片上的一種總線,全稱為通用存儲控制器。它是一個(gè)16 位的外部存儲控制器,可以為NOR Flash、NAND Flash,pSRAM 等傳統(tǒng)存儲器件提供讀寫接口[5]。GPMC 采用地址和數(shù)據(jù)非復(fù)用的連接方式,GPMC_A[0..11]為地址線,雙口RAM 空間為4 KB 大小;GPMC_AD[0..7]為位寬8 Bit 的數(shù)據(jù)線;GPMC_CS3n 表示采用CS3n 片選線控制外部讀寫;GPMC_WEn 表示寫使能;GPMC_OEn_REn 表示讀使能。實(shí)時(shí)主控層中F_A[0..13]是14 位地址總線,F(xiàn)_D[0..7]是8 位數(shù)據(jù)總線,它們與片選信號F_NE1和F_NE2、寫信號F_NWE、讀信號F_NOE、等待信號F_NWAIT使得FPGA 與STM32F205 相連。

實(shí)時(shí)控制層與機(jī)構(gòu)執(zhí)行層的選針器采用并行總線的方式進(jìn)行通訊。實(shí)時(shí)控制層的FPGA 輸出8個(gè)并行總線信號AD0~AD7和1個(gè)時(shí)鐘信號ADCLK1 來實(shí)現(xiàn)對選針器的驅(qū)動控制。用LVXC3245 實(shí)現(xiàn)選針信號AD0~AD7 從3.3 V~5 V 的電壓轉(zhuǎn)換,74AHC1G14 采用電位觸發(fā)方式利用反相緩沖功能輸出穩(wěn)定選針時(shí)鐘信號SACLK1,并行總線接口電路如圖5 所示。

圖5 并行總線接口電路

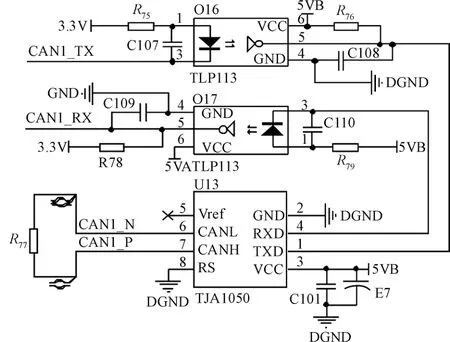

實(shí)時(shí)控制層與機(jī)構(gòu)執(zhí)行層的梳理頭步進(jìn)電機(jī)采用CAN 總線進(jìn)行信息通訊。通過采用1 Mbps 的CAN 通訊波特率,可以滿足對喂毛數(shù)據(jù)的實(shí)時(shí)傳輸以完成編織[6]。筆者在設(shè)計(jì)中采用TJA1050 芯片作為CAN 收發(fā)器,高速光耦TLP113 可以提高信號的抗干擾能力并且減少信號在高速傳播時(shí)的波形失真,同時(shí)實(shí)現(xiàn)3.3 V~5 V 的電壓轉(zhuǎn)換。光耦前端的限流電阻為光耦提供合適的驅(qū)動電流;輸出端電阻保證TLP113 中的光敏三極管導(dǎo)通時(shí)輸出低電平,截止時(shí)輸出高電平,符合CAN 總線要求。TJA1050 末端的CANH 與CANL管腳之間有120 Ω 的終端電阻,起阻抗匹配的作用。

CAN 總線接口電路如圖6 所示。

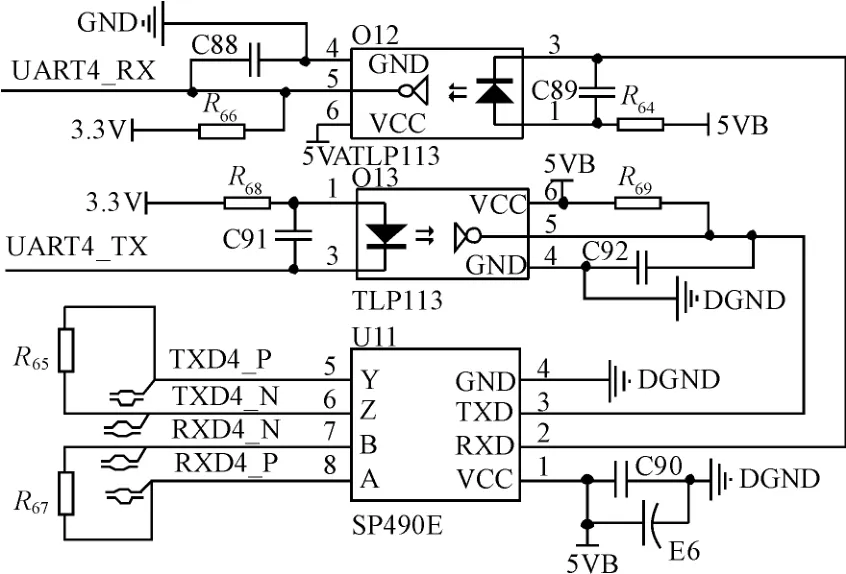

在編織過程中,需要對毛皮機(jī)的斷條、斷紗、壞針、缺油、破門等故障進(jìn)行檢測[7]。針對較多的傳感器信號檢測,本研究采用單板的方式將所有的傳感器檢測接口集中在一起,使用RS485 總線與實(shí)時(shí)主控板進(jìn)行報(bào)警通訊。實(shí)時(shí)主控層無需在每次動作的循環(huán)中檢測各種故障,能更好地集中資源處理動作信息,提高實(shí)時(shí)性。設(shè)計(jì)中筆者采用SP490E 芯片作為RS485 收發(fā)器,其數(shù)據(jù)傳輸速率可達(dá)到10 Mbps,可以實(shí)現(xiàn)數(shù)據(jù)差分高速傳輸,提高RS485 抗干擾能力,保證通訊穩(wěn)定可靠。

圖6 CAN 總線接口電路

RS485 總線接口電路如圖7 所示。

圖7 RS485 總線接口電路

4 控制系統(tǒng)關(guān)鍵程序設(shè)計(jì)與實(shí)現(xiàn)

4.1 選針控制程序

選針器選用8 刀頭WAC 型選針器,當(dāng)針同步脈沖到來時(shí),STM32F205 從Flash 花型存儲器中取出這一針對應(yīng)的3 Byte 選針數(shù)據(jù)。3 Byte 的數(shù)據(jù)中前18位是有效位,從低到高依次存儲在字節(jié)內(nèi),18 位數(shù)據(jù)分別控制18 路選針器。

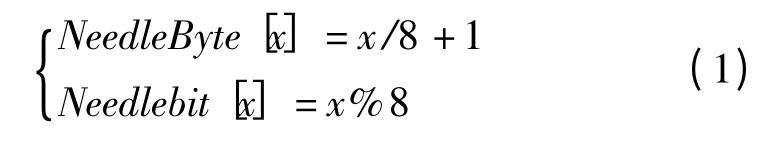

1 184 針的提花毛皮機(jī)系統(tǒng)每轉(zhuǎn)一圈會產(chǎn)生1 184個(gè)針同步和一個(gè)零同步。選針數(shù)據(jù)在一圈中有1 184×3 Byte,存放在數(shù)組Cir 里。按照公式(1)的花型解析算法提取出每個(gè)選針器的執(zhí)行數(shù)據(jù):

通過公式(1)可以很容易地讀取第x個(gè)選針器在第n 圈的第y 針的數(shù)據(jù),即其位置在Cirn數(shù)組中第Xy針的第(x/8+1)字節(jié)的第x%8 位。并行總線時(shí)序?yàn)?當(dāng)ADCLK1 從0~1 上升沿觸發(fā)時(shí),AD0~AD7 輸出地址數(shù)據(jù);當(dāng)ADCLK1 從1~0 下降沿觸發(fā)時(shí),AD0~AD7 輸出選針數(shù)據(jù)。

選針控制流程圖如圖8 所示。

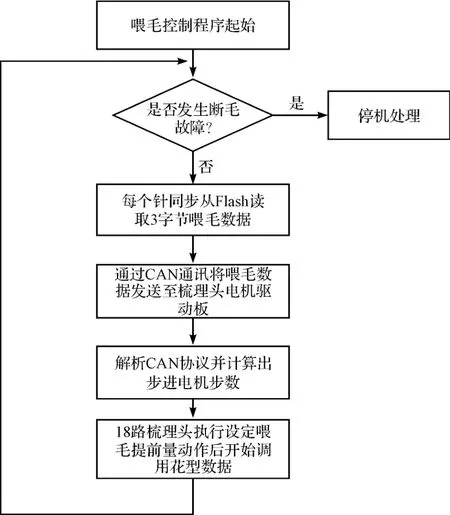

4.2 喂毛控制程序

喂毛數(shù)據(jù)的提取方法與選針數(shù)據(jù)提取原理相同。提花前先要根據(jù)花型顏色數(shù)的多少將梳理頭和選針器分組,每組中的一個(gè)梳理頭負(fù)責(zé)一種顏色毛條的饋送,相應(yīng)的選針器則負(fù)責(zé)對該顏色鉤毛的控制[8-10]。

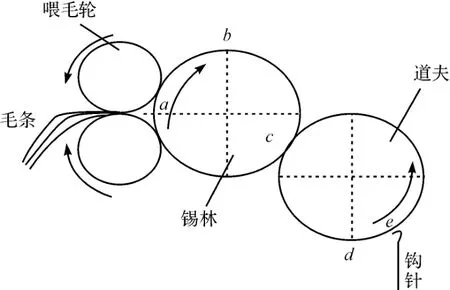

提花毛皮機(jī)的梳理頭結(jié)構(gòu)圖如圖9 所示,從圖9可以看出,毛條進(jìn)入喂毛輪后,經(jīng)過錫林梳理傳送到道夫處的鉤針處,由鉤針勾走。因此,從毛條喂入到鉤針勾取需要經(jīng)過一段時(shí)間,喂毛信號必須比選針信號提前發(fā)出才可以使鉤針處有毛可鉤。同時(shí)在不勾毛時(shí),要求梳理頭停止喂毛,否則會由于鉤針未鉤毛而致使多余的毛條堆積在道夫上造成對后續(xù)編織的影響,甚至卡死道夫和錫林[11]。

梳理頭結(jié)構(gòu)圖如圖9 所示。

圖9 梳理頭結(jié)構(gòu)圖

從上面分析可知,梳理頭的喂毛數(shù)據(jù)既需要受到花型數(shù)據(jù)變化的控制,還需要以一定的提前量優(yōu)先于選針數(shù)據(jù),才能保證兩者得到一致的處理。喂毛提前量時(shí)間為:

式中:V1—錫林的線速度;V2—道夫的線速度;Labc,Lcde—如圖9 所示的弧長。

用喂毛提前量時(shí)間除以單個(gè)針脈沖信號所用的時(shí)間,就可以得出需要提前喂毛的脈沖個(gè)數(shù)。經(jīng)實(shí)際的現(xiàn)場調(diào)試,一般喂毛數(shù)據(jù)比選針數(shù)據(jù)提前90~120個(gè)同步脈沖,一個(gè)針同步脈沖步進(jìn)電機(jī)可以根據(jù)需求設(shè)定為走2~4 步。

喂毛控制流程圖如圖10 所示。

圖10 喂毛控制流程圖

5 系統(tǒng)測試

筆者以某臺18 路毛皮機(jī)為機(jī)械本體,用本研究的提花控制系統(tǒng)進(jìn)行重復(fù)性的毛皮編織測試。72 h 內(nèi),毛皮機(jī)在轉(zhuǎn)速為30 r/min 的情況下進(jìn)行編織毛皮。為了保證系統(tǒng)的可靠性和實(shí)時(shí)性,本研究對實(shí)時(shí)主控層發(fā)出的選針并行信號和梳理頭CAN 總線進(jìn)行測試。測試結(jié)果顯示,選針器的并行總線信號工作頻率為10 MHz,300 ms 內(nèi)選針器打上打下的邏輯控制輸出完全正確;梳理頭的CAN 總線數(shù)據(jù)傳輸一幀的時(shí)間為141 μs,與數(shù)據(jù)擴(kuò)展幀的傳輸延時(shí)時(shí)間公式的計(jì)算數(shù)據(jù)相符合[12-13]。兩個(gè)總線信號的傳輸速率能滿足毛皮機(jī)的選針器和梳理頭的實(shí)時(shí)控制需求。

結(jié)果表明,該系統(tǒng)發(fā)送和接收數(shù)據(jù)正常,編織毛皮與花型圖案一致,具有較好的實(shí)時(shí)性和擴(kuò)展性,可以實(shí)現(xiàn)高效率和高質(zhì)量的毛皮編織。

6 結(jié)束語

本研究研發(fā)的多總線結(jié)構(gòu)提花毛皮機(jī)控制系統(tǒng)實(shí)現(xiàn)了各個(gè)模塊間通訊數(shù)據(jù)的高速準(zhǔn)確傳輸,比單一總線為各類執(zhí)行機(jī)構(gòu)提供更多的通訊節(jié)點(diǎn),減少了總線負(fù)載,提高了總線數(shù)據(jù)傳輸速率,同時(shí)提高了系統(tǒng)的實(shí)時(shí)性和抗干擾能力;通過不同的總線可以對發(fā)生故障的機(jī)構(gòu)進(jìn)行快速的判斷,同時(shí)使得對各個(gè)模塊的系統(tǒng)調(diào)試更加方便,利于系統(tǒng)的改造和擴(kuò)大。

運(yùn)行結(jié)果表明,該系統(tǒng)滿足提花毛皮機(jī)的準(zhǔn)確通訊和控制要求,運(yùn)行穩(wěn)定,可以十分便捷地對故障模塊進(jìn)行修理、維護(hù)和設(shè)備更新,通用性好,具有很好的市場應(yīng)用前景。

[1]劉玉軍.模糊控制自調(diào)勻整系統(tǒng)在人造毛皮機(jī)中的應(yīng)用研究[J].紡織導(dǎo)報(bào),1999(3):29-30.

[2]蔡運(yùn)文.基于CAN 總線的提花毛皮機(jī)控制系統(tǒng)的研究[D].南昌:南昌航空大學(xué)機(jī)信息工程學(xué)院,2007.

[3]史偉民,郭波峰,彭來湖,等.采用高速串行總線的圓緯機(jī)選針驅(qū)動器設(shè)計(jì)[J].紡織學(xué)報(bào),2015,36(5):110-114.

[4]潘云磊,史偉民,彭來湖.基于分層體系的橫機(jī)控制系統(tǒng)的設(shè)計(jì)[J].機(jī)電工程,2011,28(2):202-205.

[5]林立民.高性能嵌入式數(shù)控系統(tǒng)通訊模塊的設(shè)計(jì)和實(shí)現(xiàn)[D].沈陽:中國科學(xué)院沈陽計(jì)算技術(shù)研究所,2012.

[6]CAVALIERI S.Meeting real-time constraints in CAN[J].Industrial Informatics,2005(1):124-130.

[7]董海萍.人造毛皮提花機(jī)控制系統(tǒng)技術(shù)研究[D].哈爾濱:哈爾濱工業(yè)大學(xué)電子與信息工程學(xué)院,2011.

[8]俞子榮,萬光逵,江澤濤.人造毛皮機(jī)提花的計(jì)算機(jī)控制技術(shù)研究[J].南昌航空工業(yè)學(xué)院學(xué)報(bào),1999(2):72-77.

[9]楊 霞.基于ANSYS 的電子提花機(jī)電磁閥性能研究[J].機(jī)電工程技術(shù),2014(14):29-32.

[10]王二強(qiáng),孟 瑞,周華波,等.基于ANSYS 的液壓截止球閥設(shè)計(jì)與分析[J].液壓氣動與密封,2013(5):4-6.

[11]齊曉輝,戴伏生,林茂六,等.新型人造毛皮提花編織自動控制系統(tǒng)[J].針織工業(yè),2006(11):8-12.

[12]徐 闖,鄧忠華.基于CANcpen 的套色系統(tǒng)主路的實(shí)現(xiàn)[J].輕工機(jī)械,2014,32(1):54-57.

[13]李 佳,朱 元,田光宇.CAN 與TTCAN 通訊延時(shí)時(shí)間的分析[J].清華大學(xué)學(xué)報(bào):自然科學(xué)版,2006,46(2):261-265.