海上平臺棧橋輸油管線腐蝕失效原因

馬曉勇,楊 明,龍 云,趙大偉,陳 超,楊皓潔

(中海油能源發展股份有限公司,上海環境工程技術分公司,上海 200032)

?

海上平臺棧橋輸油管線腐蝕失效原因

馬曉勇,楊 明,龍 云,趙大偉,陳 超,楊皓潔

(中海油能源發展股份有限公司,上海環境工程技術分公司,上海 200032)

某海上平臺棧橋輸油管線在投產不到2 a時間內即發生局部腐蝕泄漏,泄漏部位處于管道底部焊縫連接位置。為了研究其腐蝕原因及對今后腐蝕控制提供參考,對發生腐蝕泄漏部位進行材質理化檢驗、腐蝕部位宏觀形貌及SEM觀察、能譜分析、腐蝕產物X射線衍射分析及電化學分析。結果表明,CO2腐蝕是造成該輸油管線泄漏的原因,而導致焊接處優先發生泄漏的主要原因是焊縫和母材材質不匹配及焊接工藝不當引起焊縫自腐蝕電位低以及溝槽敏感性高。

海上平臺;輸油管線;CO2腐蝕;自腐蝕電位;溝槽腐蝕

近年來由焊縫腐蝕失效而導致的泄漏事件成為海上油氣田管線及設備在服役過程中的常見問題,而這種問題的出現多為焊接工藝控制不當所致,焊接工藝不僅對焊材提出要求,對被焊管線、焊后熱處理也提出相應要求[1-3],為研究海上某平臺棧橋輸油管線的腐蝕泄漏原因,避免今后類似失效事件的發生,同時為未來開展腐蝕控制工作提供參考,本工作對該輸油管線的腐蝕失效原因進行了分析。

1 工況分析

某油田棧橋輸油管線于2011年7月投入使用,2012年5月發生局部管線泄漏,失效的管線是從A平臺經棧橋至B平臺分離器入口管匯的8″原油管線,管材材質為C.S.,標準牌號為ASTM A106 Cr.

B無縫管,考慮到腐蝕余量,選擇標準壁厚8.18 mm。管子對接時采用鎢極氬弧焊(GTAW)進行焊接,焊接填充絲為φ2.4 mm和φ3.2 mm的JG-50焊絲,其生產規范為AWS A5.18,保護氬氣流速為13~17 L/min,純度99.99%;焊接工藝設計要求預熱溫度為34 ℃,未要求焊后熱處理。現場實測數據顯示,管線日輸液量923 m3/d,輸氣量1 749 sm3/d,管內壓力0.64 MPa,溫度93 ℃,含水量62.34%,CO2分壓為0.046 5 MPa。

2 理化檢驗

2.1 宏觀分析

圖1為失效管的宏觀形貌。由圖1可見,管外壁除靠近泄漏點附近有少量腐蝕外,其他位置基本沒有發生腐蝕,泄漏點在焊縫6點鐘方向,穿孔直徑約9 mm,如圖1(a)及1(b)所示。由圖1(c)可見,管體內壁總體表現為均勻腐蝕,整個管體內壁附著

(a) 外壁整體形貌 (b) 外壁穿孔形貌 (c) 內壁穿孔形貌圖1 失效管宏觀形貌圖Fig. 1 Macro-corrosion morphology of failed pipeline(a) overall morphology of the outer wall (b) perforation morphology of the outer wall(c) perforation morphology of the inner wall

一層棕紅色腐蝕產物,除泄漏位置外內壁未見明顯的局部腐蝕。

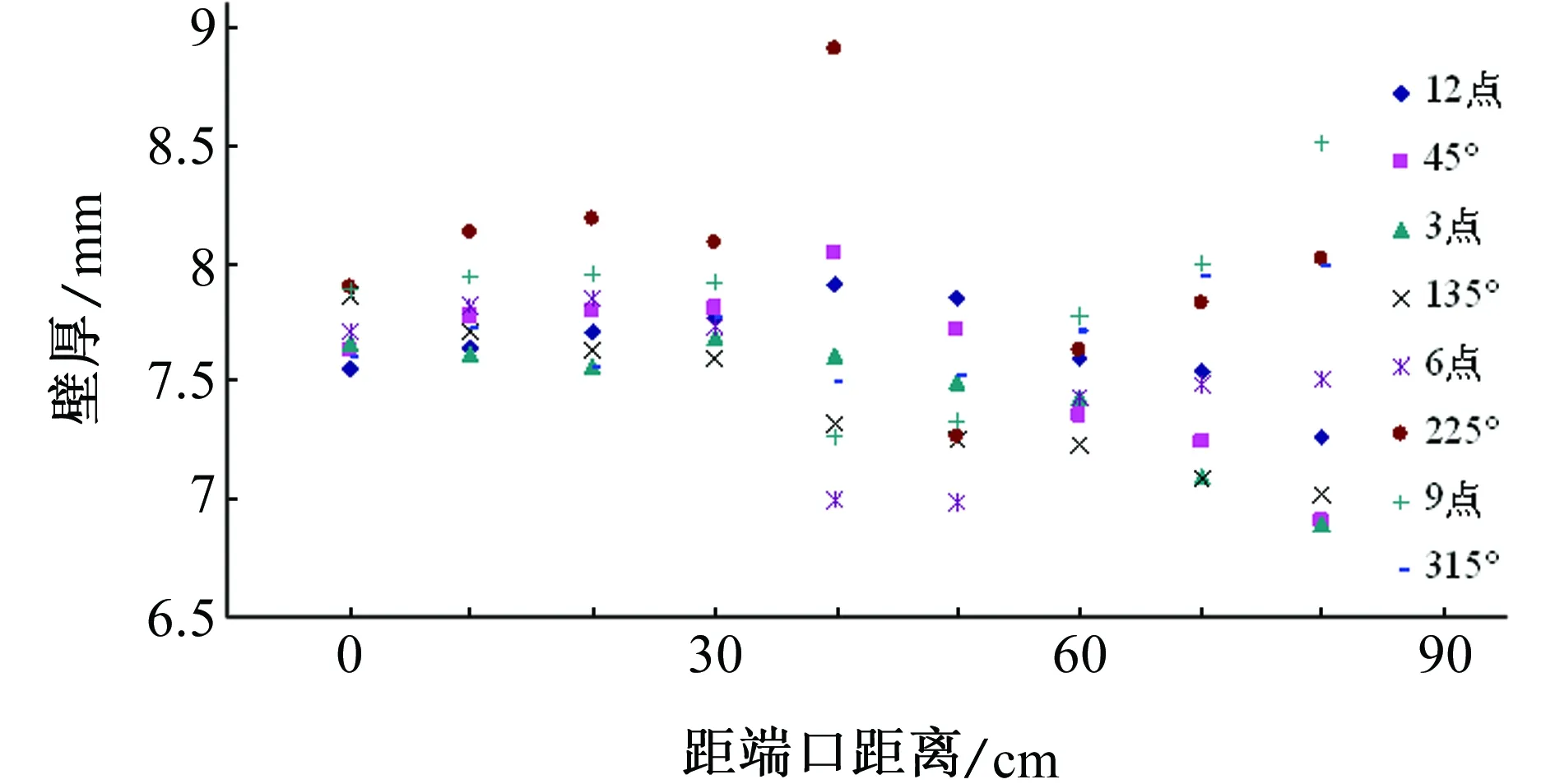

2.2 壁厚測量

使用超聲波測厚儀按照來液順時針方向每隔45°進行測量,同時沿8條軸線方向每隔10 cm測量一點壁厚,根據測量數據繪制壁厚分布圖,結果見圖2。

圖2 失效管壁厚分布圖Fig. 2 Wall thickness distribution of failed pipeline

由圖2可見,相對于標準壁厚8.18 mm,失效管整個管體均發生了不同程度的減薄,減薄厚度大約在0.2~1 mm范圍,且在穿孔所在的軸線附近,減薄較為明顯。

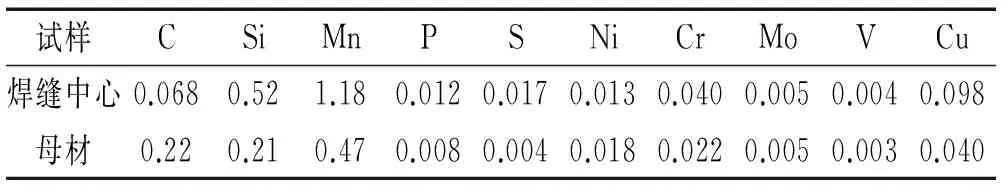

2.3 材質分析

分別取焊縫及母材區樣品進行化學成分,拉伸性能、沖擊韌性及硬度測試。結果表明,母材及焊縫使用材質均符合標準要求。表1為在直管及焊縫中心位置取樣化學成分分析結果,可以看出,母材與焊縫兩者碳、硅、錳、硫、鉻、銅元素含量存在差異,當碳、錳、鉻元素含量不同時會導致母材與焊縫抗腐蝕能力不同,硅元素的存在易造成焊縫金屬夾雜[4]。

表1 化學成分分析結果

2.4 金相組織

分別取穿孔部位附近母材和焊縫進行金相組織觀察,如圖3所示。由圖3(a)可見,基體為F+P組織,且在焊縫區存在大量的魏氏體組織(先共析粗大F組織)。由圖3(b)、(c)可見,熱影響區有較明顯的孔洞,孔最大深達14 μm;并且在焊縫區出現尺寸較大的夾雜物,見3(c)。

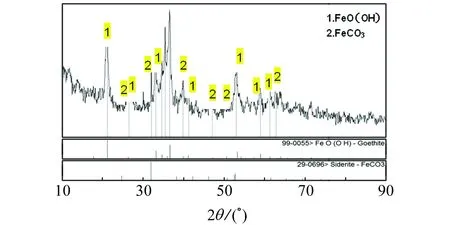

3 XRD分析

圖4為失效管內壁腐蝕產物的XRD分析結果。由圖4可見,腐蝕產物主要成分為FeCO3和FeO(OH)。其中FeCO3是CO2和鐵發生腐蝕反應的產物,而FeO(OH)的生成,也和FeCO3密切相關,說明管材發生了CO2腐蝕。

圖4 管內壁腐蝕產物XRD分析結果Fig. 4 XRD results of corrosion products on inner wall of the pipeline

4 SEM及EDS分析

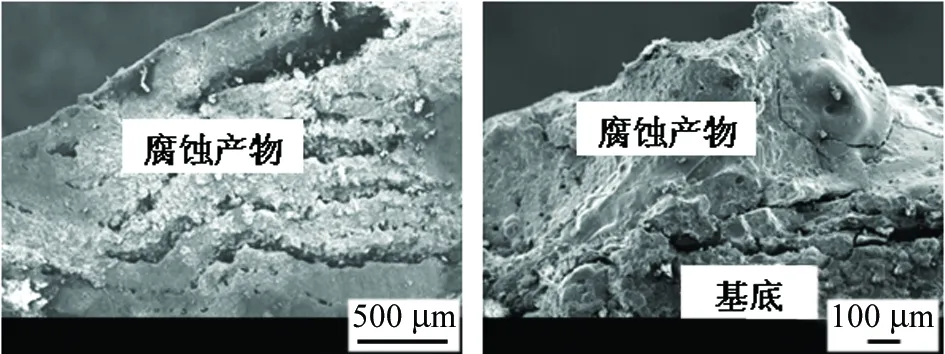

(a) 焊縫上腐蝕坑形貌(b) 母材和腐蝕產物界面

(c) 表面腐蝕產物 (d) 穿孔內壁邊緣腐蝕產物圖5 試樣橫截面腐蝕形貌圖Fig. 5 The corrosion morphology of cross section of the sample(a) pit morphology of the weld(b) interface between parent material and corrosion product(c) surface corrosion products(d) corrosion products on the hole edge

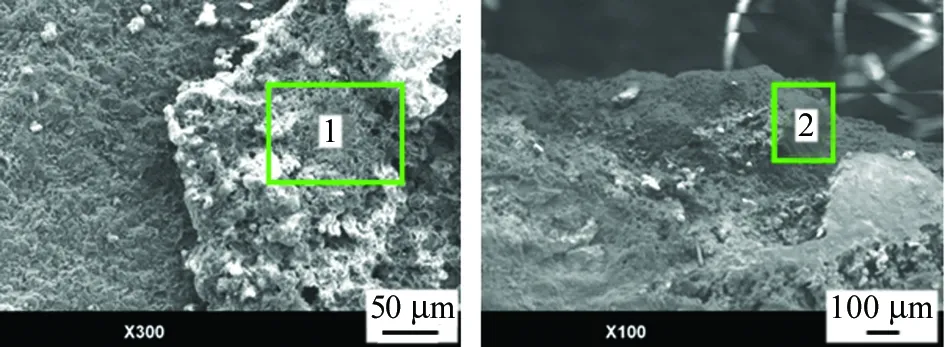

圖5為試樣橫截面方向上的SEM形貌。從圖5(a)可以看出,焊縫上腐蝕產物較厚(約為5 mm),且產物呈多層狀結構。由圖5(b)可見,母材上的腐蝕產物相對較薄,約為0.5 mm,且與基底結合不緊密。表面腐蝕產物與基體結合不緊密見圖5(c),穿孔內壁邊緣分布著顆粒狀腐蝕產物且腐蝕產物覆蓋不均勻,對圖5(c)及5(d)所示的取點位置腐蝕產物進行能譜(EDS)分析,結果見表2。

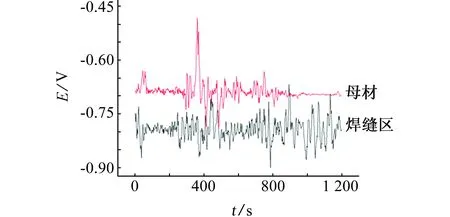

表2 試樣表面及穿孔位置附近能譜分析結果

由表2可見,腐蝕產物中主要成分為碳、氧和鐵,同時還有少量的氯、鎂、硅、硫和鈣等,分析結果與XRD分析結果吻合。

5 電化學分析

5.1 電化學性能

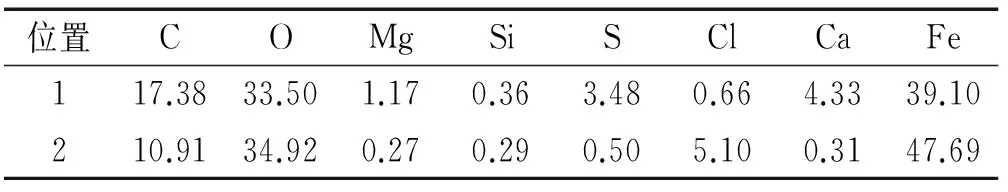

分別在失效件母材和焊縫上取φ15 mm×3 mm圓片試樣。電化學測試設備選用AMETEK公司的M273A恒電位儀,輔助電極選用大面積石墨惰性電極,參比電極為飽和甘汞電極(SCE);腐蝕溶液為3.5% NaCl中性溶液,氣氛為CO2,溫度為77 ℃,采用開路電位法測定不同部位材料自腐蝕電位,如圖6所示。

圖6 母材和焊縫自腐蝕電位測試結果Fig. 6 The corrosion potential test results of parent metal and weld

由圖6可見,母材的自腐蝕電位約為-700 mV,焊縫區的自腐蝕電位約為-800 mV。一般認為,當相互接觸的兩種金屬電極電位差在50 mV以上時,在腐蝕介質中就有可能發生電偶腐蝕,且電位低的金屬首先發生腐蝕[5]。從上述測試結果看,焊縫區的腐蝕電位比母材低大約100 mV,因此在腐蝕環境中,焊縫就比母材優先發生腐蝕。

5.2 溝槽腐蝕試驗

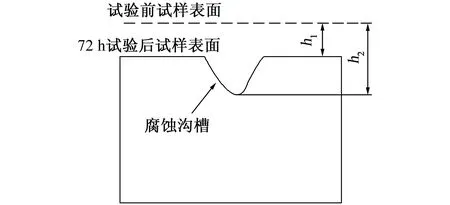

在直管焊接處切取試樣,加工成30 mm×15 mm×3 mm的試片,焊縫位于試片30 mm長度中心。由于溝槽腐蝕敏感性的評價目前尚無統一標準,參考有關文獻資料,試驗采用恒電位電化學陽極極化加速腐蝕試驗方法進行[6]。試樣表面用水磨砂紙逐級打磨至1 200號,用丙酮和無水乙醇清洗。試驗采用三電極體系,飽和甘汞電極(SCE)為參比電極,碳棒為輔助電極。腐蝕介質為3.5% NaCl中性水溶液,陽極極化電位為-550 mV(相對于SCE),試驗周期為72 h,試驗在溫度為70 ℃下進行。 采用金相剖面法測量焊縫的腐蝕深度h2和母材的腐蝕深度h1,測量方法見圖7。焊縫溝槽腐蝕敏感系數α定義為:α=h2/h1,α數值愈大,溝槽腐蝕敏感性愈高。普遍接受的評價標準是焊縫溝槽腐蝕敏感系數α≥1.3,溝槽腐蝕敏感;焊縫溝槽腐蝕敏感系數α<1.3,溝槽腐蝕不敏感。

圖7 焊縫溝槽腐蝕敏感系數計算方法Fig. 7 Colculation method for the sensitive coefficient of the weld trench etching

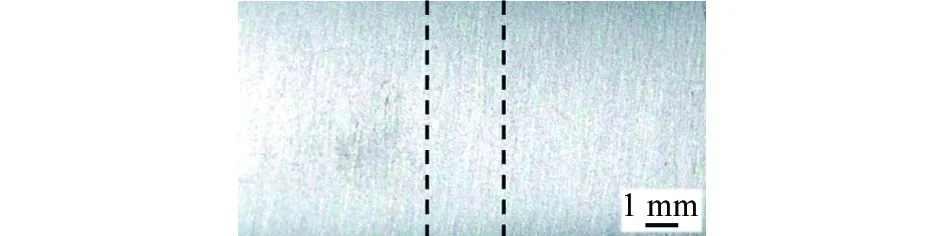

圖8為焊縫溝槽腐蝕敏感率試驗前后試樣的表面狀態。可以看出,試驗后在試樣表面出現的多條腐蝕溝槽的位置與焊縫和熔合線位置基本對應。

(a) 試驗前

(b) 試驗后圖8 試驗前后試樣表面狀態Fig. 8 Surface state of the sample before (a) and after (b) the test

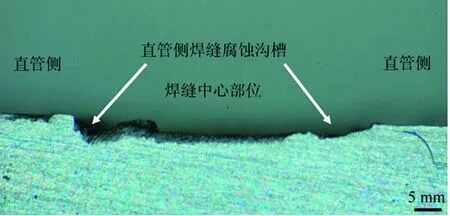

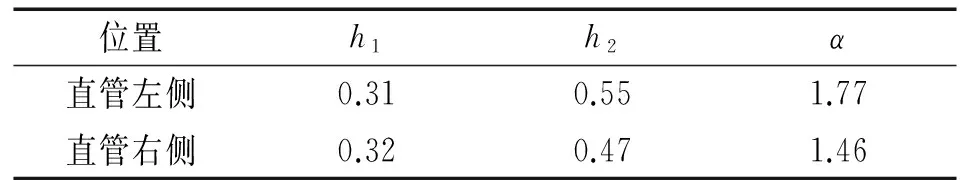

圖9為72 h試驗后試樣剖面的金相形貌。由圖9可見,焊縫處腐蝕嚴重,厚度明顯減小,且整個焊縫部位厚度小于直管,同時可觀察到兩條明顯的腐蝕溝槽,分別對應直管管側熔合線。測量不同部位試樣厚度減薄量并進行計算,表3為焊縫溝槽腐蝕敏感率試驗結果。由表3可見,直管左側與右側的焊縫溝槽腐蝕敏感系數α值均大于1.3,屬于焊縫溝槽腐蝕敏感。焊縫溝槽試驗表明,將φ2.4 mm和φ3.2 mm的JG-50作為焊絲,采用鎢極氬弧焊對ASTM A106B進行焊接,獲得的焊縫具有較高的焊縫溝槽腐蝕敏感性,即焊縫處易優先發生腐蝕。

圖9 72 h試驗后試樣剖面金相形貌Fig. 9 Cross-sectional microstructure morphology of the specimen after 72 h test

位置h1h2α直管左側0.310.551.77直管右側0.320.471.46

6 分析與討論

6.1 CO2腐蝕

對失效管線表面腐蝕產物進行能譜分析(EDS)和X射線衍射分析(XRD)結果表明,腐蝕產物主要為FeCO3,同時含有少量FeO(OH)。一般認為,FeCO3在運輸過程中與空氣中H2O及O2反應,會生成FeO(OH)[7]。進一步觀察腐蝕產物微觀形貌發現,表面腐蝕產物較為疏松與基體結合不緊密,保護效果差,且焊縫位置生成的腐蝕產物比母材厚。

6.2 焊接材料

本試驗采用JG-50作為焊絲,采用鎢極氬弧焊對ASTM A106B進行焊接,由于焊絲與母材兩者化學成分差異較大,易導致焊縫和母材形成腐蝕性電偶對而出現溝槽選擇性腐蝕[8]。焊縫區的自腐蝕電位比母材低大約100 mV,導致焊縫區優先發生腐蝕,而兩者成分差異易造成在焊縫與母材熔合線位置發生選擇性局部腐蝕,形成腐蝕溝槽,焊縫溝槽試驗證實了這一結論。

6.3 焊接質量

從金相組織上來看,在焊縫區存在大量的魏氏體組織(先共析粗大F組織),造成焊縫區微觀電化學的不均勻性,促進局部腐蝕的發生,而熱影響區形成孔洞及焊縫夾雜物存在同樣為局部腐蝕的發生提供了條件,在焊縫有缺陷的部位優先發生腐蝕,最終導致輸油管線局部腐蝕穿孔。

7 結論與建議

輸油管線及焊縫材質符合ASTM A106B和ISO 15590-1-2001標準要求。環境中CO2及H2O的存在會使管線整體發生CO2腐蝕,由于使用焊接材料與母材不匹配致使焊縫處優先發生腐蝕,而焊接工藝不當造成焊縫局部區域形成粗大魏氏體組織,引起局部腐蝕的發生,焊縫區孔洞及夾雜物的存在進一步加速了局部腐蝕,最終在焊縫缺陷區域穿孔。建議選用與母材電位差小焊絲如TIG-J50,并提高焊接質量以減少焊接缺陷,同時針對該區塊集輸腐蝕環境,進一步優化焊接工藝(焊接工藝評定應證明焊縫的腐蝕傾向性要低于母材),避免焊縫優先發生腐蝕的傾向。

[1] 陳圣乾,趙大偉,張煒強,等. 某油田井口輸油管線焊縫腐蝕失效分析[J]. 腐蝕與防護,2012,33(10):920-923.

[2] 趙國仙,呂祥鴻,韓勇. 某井油管腐蝕原因分析[J]. 材料工程,2010,3:51-55.

[3] 方可偉,白榮國,劉曉軍,等. 核島容器地腳螺栓的失效分析[J]. 腐蝕與防護,2012,33(12):1123-1126.

[4] 劉東,艾俊哲,郭興蓬. 二氧化碳環境中碳鋼電偶腐蝕行為研究[J]. 天然氣工業,2007,28(10):11-13.

[5] WANG W,QI H B,LIU C S,et al. Methods of assessing the grooving corrosion of high frequency electric resistance welded pipe[J]. Baosteel Technical Research,2010,4(3):27-31.

[6] HEUER J K,STUBBINS J F. An XPS characterization of FeCO3films from CO2corrosion[J]. Corrosion Science,1999,41:1231-1243.

[7] 畢宗岳,井曉天,鮮林云,等. 熱處理對連續油管焊縫溝槽腐蝕行為的影響[J]. 材料熱處理技術,2011,40(8):150-153.

Corrosion Failure Reason of Transport Pipeline on Offshore Platform

MA Xiao-yong, YANG Ming, LONG Yun, ZHAO Da-wei, CHEN Chao, YANG Hao-jie

(Shanghai Environmental Engineering Branch, CNOOC Energy Technology & Services-Oilfield Technology Services Co., Ltd., Shanghai 200032, China)

Serious damage occurred on offshore platform pipeline in the production only after its service for only 2 years, the leak position was found in the pipe weld connections at the bottom of the pipe. The failed pipe was analyzed by means of chemical and mechanical properties tests, microstructure examination, XRD and energy-dispersive spectroscopy (EDS) to find out the corrosion and leakage reasons. The results showed that the reason of the pipeline corrosion was CO2corrosion. The priority leakage reasons of welding were improper welding seam and high sensitivity of groove.

offshore platform; transport pipeline; CO2corrosion; self corrosion potential; grooving corrosion

2013-04-09

馬曉勇(1986-),助理工程師,碩士,從事油田腐蝕管理工作,18681526786,fsfh_maxiaoyong@126.com

TG172

B

1005-748X(2015)03-0230-04