新型活塞桿鉆孔倒角設備的設計研究

■卡特彼勒(鄭州)有限公司 (河南 450103)

汪世榮 楊堅生 向光波

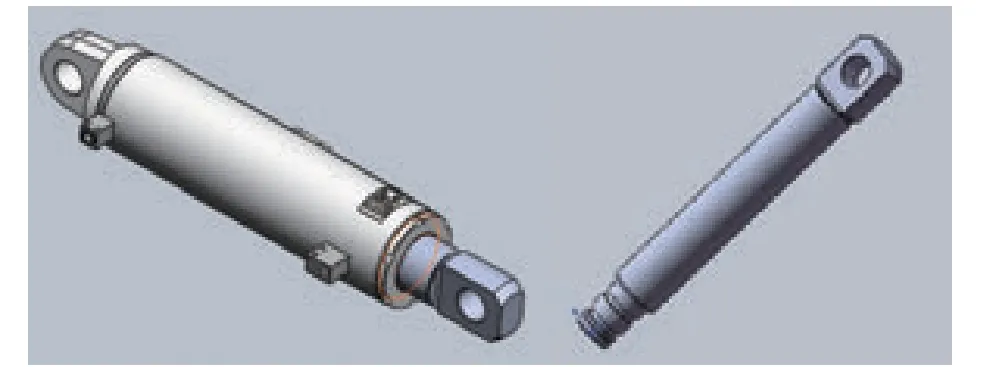

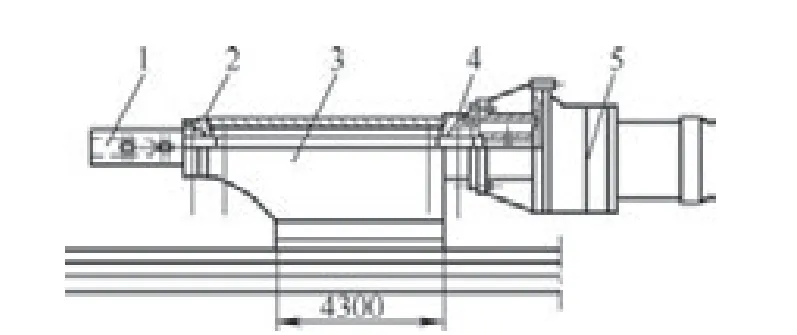

活塞桿鉆孔倒角機,用于完成活塞桿端部銷軸孔(見圖1)的鉆和倒角2個工序。利用CW6163床身結構,增加相關組件,用可充分利用高速旋轉的T鉆代替普通鉆頭,利用車床大托板移動實現工進,一次裝夾,完成鉆孔與倒角2個工序,縮短了加工時間,提高了加工效率。

圖1 活塞桿裝配圖及零件圖

1. 鉆孔倒角機設計背景、原理及參數

(1)設計背景。液壓傳動中伸縮油缸應用廣泛,伸縮活塞桿端部的銷軸孔,常用孔徑范圍為φ 30~φ80mm。目前該銷軸孔多采用普通鉆頭在鉆床、鏜床上加工,工藝流程根據鉆孔直徑大小分為鉆—倒角或鉆—擴—倒角,倒角時需更換鉆頭,二次裝夾、二次找正,且普通鉆頭轉速低,工人勞動量大,效率較低。

隨著高速旋轉鉆頭的出現,加工效率逐步提高,但高速旋轉刀具的加工環境及冷卻要求多適用在加工中心等先進設備中,加工成本較高。為了在普通設備中使用該類高速旋轉刀具,設計該活塞桿鉆孔倒角機,對提高加工效率、降低加工成本具有重要的意義。

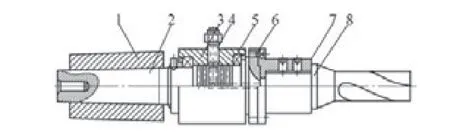

(2)設計原理:①刀具旋轉支撐部分設計采用輸油器結構(見圖3),保證剛度合理的前提下,實現刀具內排液,并可控制切削液的流量。②裝夾系統采用徑向定位和軸向定位兩種定位,可調節到鉆孔中心位置符合圖樣要求,結合壓板式夾緊。③倒角系統采用原車床尾座,抽去絲杠等內部零件,加入鉆桿、電動機等改制而成。倒角電動機可實現變頻,調節轉速。當工件鉆孔結束,工件在大托板的帶動下快速返回進行倒角。倒角鉆桿莫氏錐度為6#,強度高。④冷卻系統利用原車床尾部的冷卻液箱,增加一個流量為10L的齒輪油泵、電動機等附件,通過流量調節閥,送往輸油器,實現切削液的循環利用。

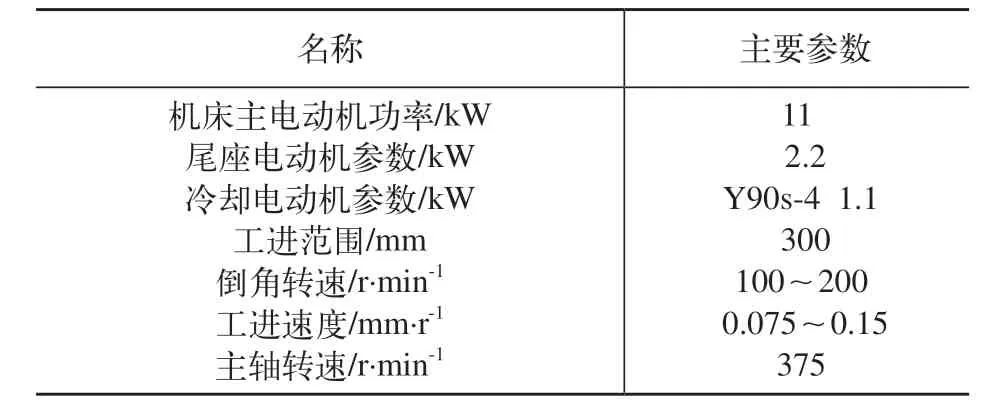

(3)技術參數:活塞桿鉆孔倒角機主要技術參數如附表所示。

活塞桿鉆孔倒角機主要技術參數表

2. 主要結構設計

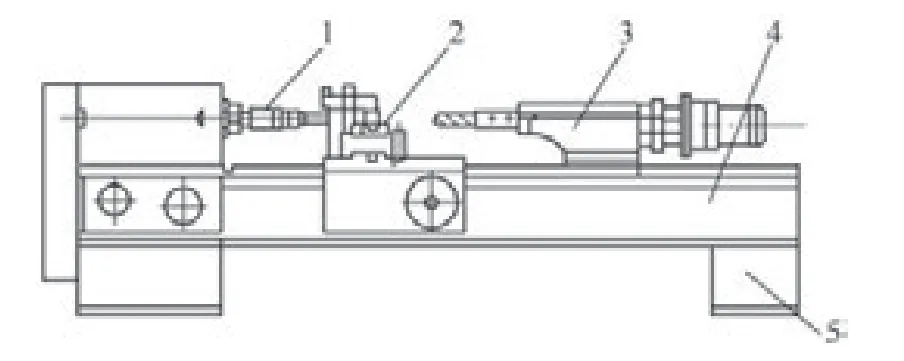

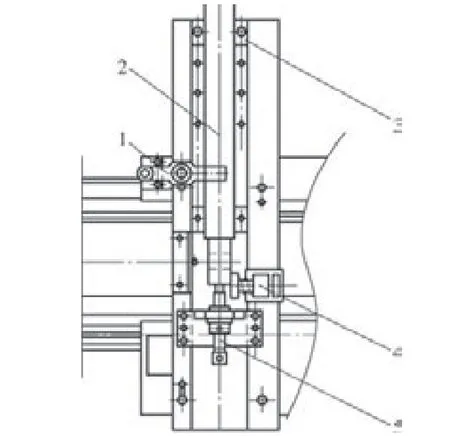

活塞桿鉆孔倒角機(見圖2),利用CW6163車床床身,增加輸油器系統、裝夾系統、倒角系統及冷卻系統,充分利用內冷卻的高速旋轉刀具,實現快速鉆孔、快速倒角的目的。

圖 2

(1)輸油器系統。該系統(見圖3)固定T鉆,并使切削液順利進入T鉆端部,起到固定、旋轉及冷卻刀具的作用。該輸油器端部采用莫氏6#錐度鉆桿,利用外φ120mm外錐套與機床主軸錐孔聯接,內莫氏6#錐孔聯接鉆桿,傳動穩定性高。切削液通過泵站、流量控制閥由接頭進入內腔,流入刀頭。鉆柄座可更換,可實現夾持φ40mm和φ50mm的U鉆刀柄,覆蓋了活塞桿大部分鉆孔的加工直徑。

圖5 倒角系統簡圖

(2)活塞桿裝夾系統。裝夾系統(見圖4)采用2個V形塊實現徑向定位,保證活塞桿軸線與機床主軸軸線垂直并在同一平面;軸向采用距控裝置實現軸向定位,保證孔中心與機床主軸重合。垂控裝置使鉆孔平面豎直;2個V形塊利用1個固定、1個可滑動的方式實現夾緊不同長度的活塞桿,可加工500~1 200mm長度范圍的活塞桿。夾緊裝置可左右旋轉,方便上下活件并快速夾緊。

(3)倒角系統。倒角系統(見圖5)采用原車床的尾座,抽去絲杠等內部零件,加入鉆桿、前后軸承座及電動機等改造構成。倒角電動機可實現變頻,轉速100~200r/min可調。當工件鉆孔結束,工件在大托板的帶動下快速返回進行倒角。倒角鉆桿使用錐度莫氏6#的裝夾鉆頭。

圖4 裝夾系統簡圖

圖3 輸油器簡圖

3. 性能特點

(1)加工直徑范圍廣。該輸油器端部采用莫氏6#錐度與機床主軸聯接,后部有拉桿設計,確保聯接牢靠。兩種規格的鉆柄座,可更換夾持φ 40mm和φ50mm的U鉆刀柄,覆蓋了常用的φ30~φ80mm鉆孔直徑范圍。實驗數據顯示,鉆孔效率是普通加工設備的2~3倍。

(2)裝夾可靠性。裝夾系統采用兩個V形塊實現徑向定位,軸向采用距控裝置實現軸向定位。夾緊裝置裝有軸承,旋轉靈活,方便上下活件。

(3)倒角靈活性。倒角電動機可實現變頻,轉速在100~200r/min范圍內可調。當工件鉆孔結束,工件在大托板的帶動下快速返回進行倒角。如此消除了二次裝夾時間,提高了加工效率。

(4)切削液循環利用。冷卻系統利用原車床尾部的冷卻液箱,增加一個流量為10L的齒輪油泵,確保鉆頭得到足夠的冷卻,切削液通過流量調節閥送往輸油器,實現切削液的循環利用。

4. 結語

鉆孔倒角機為加工銷軸孔提供了一種成本低廉、提高加工效率的新方法。該設備結構合理、性能可靠且使用安全性高,可用于礦山液壓設備、工程機械等需要液壓缸加工的行業,解決了普通鉆床加工效率低、勞動強度大等問題,為液壓缸加工提供了理想的專用設備。

[1] 倪森壽. 機械制造工藝與裝備[M]. 北京:化學工業出版社,2009:78-90.

[2] 鄒平. 機械設計實用機構與裝置圖冊[M]. 北京:機械工業出版社,2007:120-156.

[3] 王莉靜. CW6163車床電動尾座中蝸輪蝸桿傳動裝置的設計[J]. 吉林化工學院報,2012(9):50-55.