甲醇對直流泵的腐蝕及改進建議

韓國鵬,姚安仁,姚春德,劉軍恒

(1.天津大學內燃機燃燒學國家重點實驗室,天津300072;2.天津大學材料科學與工程學院,天津300072)

應用技術

甲醇對直流泵的腐蝕及改進建議

韓國鵬1,姚安仁2,姚春德1,劉軍恒1

(1.天津大學內燃機燃燒學國家重點實驗室,天津300072;2.天津大學材料科學與工程學院,天津300072)

實踐發現,采用直流泵供應甲醇時其使用壽命較供應汽油時大幅縮短。為探索原因,對已損壞的大量甲醇泵進行了故障統計,并從電化學腐蝕的角度分析了甲醇泵正負極不均勻腐蝕的現象和機理;自行設計了簡易的醇泵試驗臺,通過醇泵耐久性試驗驗證了理論分析的正確性。結果表明:直流泵正負極線路之間發生了類似“陰極保護”的電化學作用,加速了正極線路的腐蝕并使負極線路得到保護。基于此,測試并分析了電液分離式和電液一體式無刷泵耐醇特性,指出將電液一體泵正負極銅絲與流體分離是提高直流泵耐醇能力的可行措施。

甲醇;直流泵;腐蝕;改進建議

甲醇來源廣泛,生產技術成熟,且在我國有很大的富余產能,將甲醇作為替代燃料應用到壓燃式發動機上是針對我國結構性缺油的特點提出的有效措施[1]。柴油/甲醇組合燃燒(DMCC)技術是在進氣道上加裝一套甲醇噴射系統,形成甲醇-空氣混合氣,并在缸內由直噴柴油引燃[2]。大量的臺架試驗和車輛道路試驗表明,該方法能有效提高發動機的熱效率,降低燃料成本[3]。目前,該技術已經開始在重載車上應用,并有大規模推廣的趨勢。

甲醇泵是甲醇供應系統中一個重要的裝置,考慮到DMCC技術在車上使用、安裝的便利性,一般選用傳統的直流碳刷泵。在應用中發現,供應甲醇的直流泵的使用壽命遠低于其供應汽油等其他燃料的使用壽命。隨著DMCC技術在重載車上進一步推廣,該問題日益突出,已經成為甲醇使用過程中的一個技術瓶頸。因此,開發具有較長使用壽命的耐醇泵具有實際意義。

目前,國內外對耐腐蝕直流泵的研究較多,且已經見諸產品。這些技術包括將有刷泵改為無刷泵、電路和液路分離、采用耐腐蝕材料,如三元乙丙膠,氟橡膠等[4-5]。新技術的應用在一定程度上提高了直流泵供應甲醇的可靠性,但甲醇類燃料對直流泵的腐蝕機理有待進一步研究。本工作以傳統的直流碳刷泵為研究對象,對使用過程中損壞的大量甲醇泵進行了故障統計,分析了甲醇造成直流泵壽命大幅縮減的原因。隨后,采用自行設計的醇泵試驗臺,在排除偶然故障的條件下進行了耐久性試驗,驗證了理論分析的正確性。基于此,對目前使用較多的兩種無刷直流泵進行了測試和分析,給出從機理上改善直流泵耐醇特性的建議。

1 甲醇泵故障統計

圖1是目前使用最為廣泛,同時也是DMCC技術試驗過程中所采用的直流碳刷泵示意圖。該泵由直流電動機和滾柱式容積泵組成,通電后直流電機的轉子發生轉動,轉子軸通過花鍵與滾柱式容積泵的轉軸相連,帶動滾柱泵轉動。

圖1 直流泵示意圖Fig.1 Schematic diagram of the DC pump

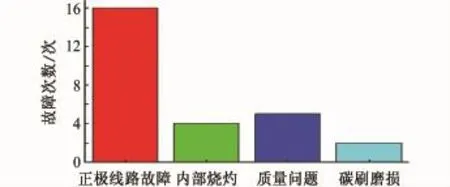

為探索供應甲醇直流泵的使用壽命大幅縮減的原因,收集了損壞的甲醇泵并進行拆分,分析了其故障原因,統計結果如圖2所示。

圖2 甲醇泵故障原因統計Fig.2 Fault reason statistics of methanol pumps

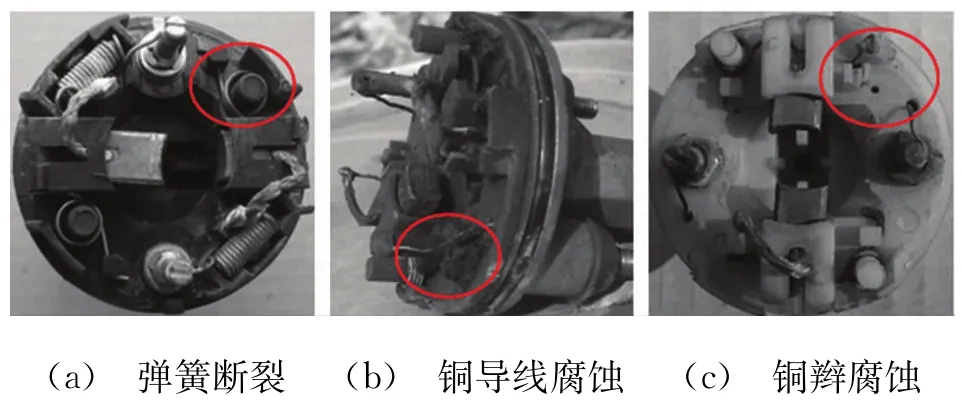

其中,質量問題指在測試時即不運轉或不正常運轉的新泵,其故障或是正負極碳刷在運輸過程中損壞,或是轉子與滾柱泵連接的花鍵斷裂等。正極線路是正極接線柱、電感元件、石墨碳刷組成的通路,接線柱和電感元件之間通過銅導線相連,電感元件和碳刷之間通過編織的銅辮相連,各節點焊接而成,碳刷通過套裝在頭部結構體上的扭力彈簧壓緊在換向器上。正極線路故障類型如圖3所示,圖3(a)是壓緊碳刷的扭力彈簧斷裂,碳刷無法與換向器有效接觸導致開路;圖3(b)是接線柱和電感間的銅導線蝕斷導致斷路;圖3(c)是電感和碳刷之間的銅辮腐蝕嚴重導致斷路。

圖3 正極線路故障Fig.3 Faults of the positive line

2 甲醇泵故障原因分析及試驗驗證

2.1 故障分析

從圖2的統計結果看,除去質量問題外,發生泵體內部燒蝕和碳刷磨損的概率均較小。在直流碳刷泵運行期間,碳刷和換向器始終接觸并相對滑動,若采用此種直流泵供應汽油且在其使用過程中無偶然性故障,則泵的使用壽命受限于碳刷的磨損;直流泵發生燒蝕時,泵體中含有的塑料元件(包括頭部塑料結構體和密封轉子線圈的塑料樹脂)熔化,如圖4所示。無論是燒蝕還是碳刷磨損,在供應其他燃料的直流泵中均較為常見,但在甲醇泵中獨有的,也是出現頻率最高的是正極線路故障,包括正極接線柱上銅導線、碳刷上銅導線的腐蝕以及壓緊正極碳刷用的扭力彈簧斷裂。

圖4 泵體燒蝕Fig.4 Burned pumps

2.2 甲醇泵正負極腐蝕不均勻的原因

甲醇具有較強的腐蝕性,這是應用甲醇燃料必須考慮的問題。甲醇腐蝕性的強弱主要受純度和溫度的影響。純度越高,甲醇對金屬的腐蝕作用越小[6],無水甲醇對除鉛、鎳、銅鎳合金、鑄鐵和高硅鑄鐵外的大部分金屬都沒有腐蝕性。甲醇的腐蝕性也會隨著溫度的升高而逐漸增大。按照《腐蝕數據手冊》中對甲醇的腐蝕性的評定,甲醇對碳鋼的腐蝕速率為0.05 mm/a,屬于中度腐蝕;對銅鎳合金的腐蝕速率小于0.508 mm/a,屬于極嚴重腐蝕[7]。因此,即使將直流泵充滿甲醇靜置一年,其線路中銅絲或扭力彈簧的腐蝕也會使其損壞,但在這種條件下正負極線路的腐蝕情況應相同。甲醇泵通電工作后總是正極線路首先發生故障,負極線路卻保存完好,因此,正負極線路的不均勻腐蝕是電化學原因導致的。

甲醇會因其吸水性而含有少量水分,同時受到空氣的氧化或細菌發酵也會產生少量的有機酸;也有研究表明,將銅片浸入M15甲醇汽油中三個月后,溶液的pH升至9.4,呈堿性[8];此外,甲醇還會將橡膠管路中的增強劑炭黑析出[9],析出的炭黑很容易吸附受電化學腐蝕而進入溶液的金屬離子,因此可以把管路中的甲醇看作一種電解質溶液;汽油的主要成分是烴類物質,屬于非電解質溶液,這是二者的主要區別。

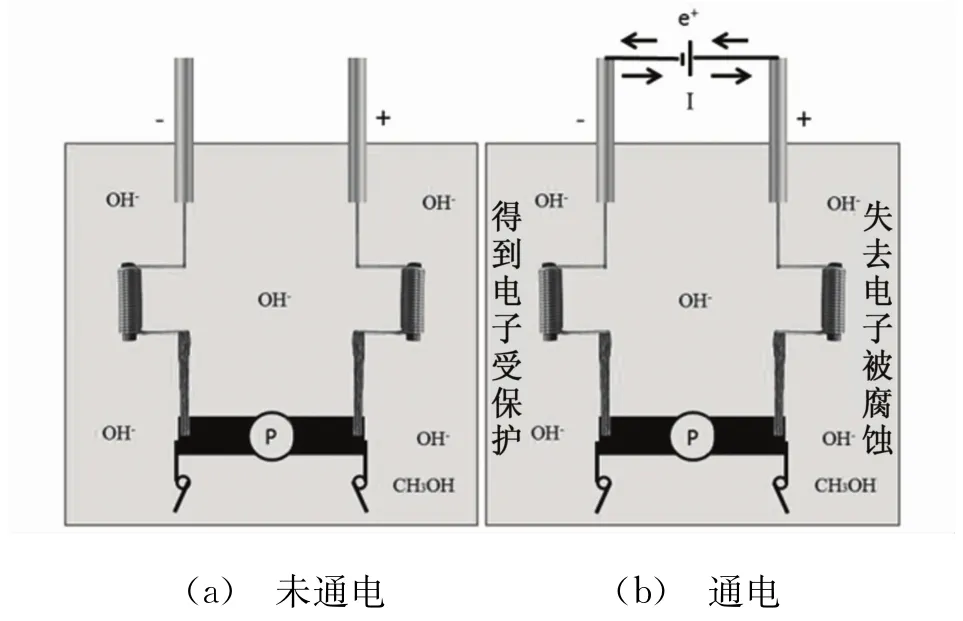

為了分析的便利性,將直流電機的工作原理簡化為圖5所示。圖5(a)是未通電的直流電機線路圖,由于銅的標準電極電位為正值(+0.342 V),且已有的研究表明銅在甲醇溶液中發生吸氧腐蝕的傾向更大,因此可認為溶液中含有少量的OH-。正負極線路通過換向器、轉子線圈進行接觸,但由于正負極線路的材質相同,正負極之間并未構成原電池,此時正負極腐蝕情況應相同。

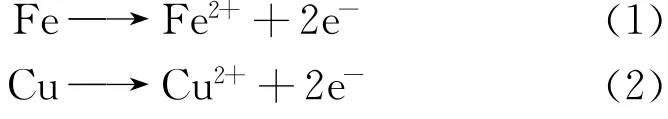

由圖5(b)中可以看出,通電后電流從電源的正極出發回到電源的負極,若只看外電路(沒有浸泡在液體中的電路),并將電源視為導線,則電流可以看成從負極接線柱流到正極接線柱,而電子的運動方向與之相反。在這種情況下,正極金屬(銅和鐵)中的自由電子在電勢差的作用下通過外電路轉移到負極,正極發生氧化反應,產生的Cu2+和Fe2+進入溶液從而使正極受到腐蝕;負極得到電子,電子在負極與溶液中的氧發生反應生成OH-,負極得到保護。正負極發生的反應見式(1)~(3):

圖5 直流電機工作原理Fig.5 Operating principle of the DC motor

正極反應:

負極反應:

根據上述分析,甲醇泵工作后正極線路受到腐蝕而負極線路得到保護,這和金屬電化學保護中的“陰極保護”十分相似[10],即將欲保護的金屬接到外加直流電源的負極(原電池的陰極),將輔助陽極接到直流電源的正極,使被保護的金屬始終處于電子過剩的狀態。在甲醇泵中實際上是犧牲了正極線路而對負極線路進行了保護。圖6是甲醇泵腐蝕的典型實物圖,可以看出,正極線路腐蝕明顯,而負極線路保存完好。此外,負極上有大量的沉積物,這是進入溶液的金屬離子被炭黑或流體中的雜質吸附后在負極進一步與OH-結合產生的物質。

圖6 甲醇泵典型故障的實物圖Fig.6 Typical fault of the methanol pump

2.3 甲醇泵正負極腐蝕不均勻的試驗驗證

為了驗證上述理論分析的正確性,自行設計了簡易的醇泵試驗臺進行甲醇泵耐久性試驗,在排除偶然故障的條件下探究甲醇泵損壞的根本原因,試驗裝置如圖7所示。供電電源為220 V~12(24)V可調直流電源;甲醇箱采用雙層結構,外層冷卻水套用來降低循環甲醇的溫升;從醇箱出來的甲醇先經過濾清器和甲醇泵,再到達4bar的限壓閥,最后經限壓閥的回醇口流回醇箱。

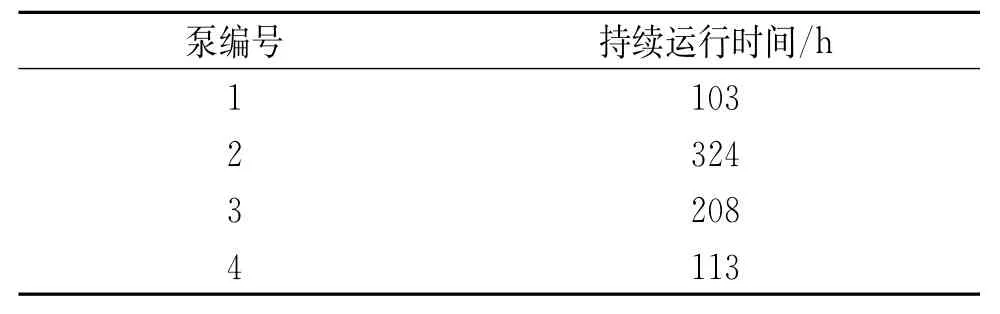

直流碳刷泵一般作為汽油泵使用,工作電壓通常為12 V。為了探索不同工作電壓對直流泵使用壽命的影響,與直流泵生產廠合作,試制了一批24 V碳刷泵。試驗時讓兩個泵同時持續運行,并監測出醇壓力和泵體溫度,直至泵損壞。試驗共使用了四個泵分兩組進行,各個泵運行時間如表1所示。

圖7 醇泵試驗臺Fig.7 Methanol pump test bench

表1 24 V泵運行時間統計Tab.1 Statistical running time of the 24V pumps

測試結果表明,24 V泵的平均運行時間為187 h。根據甲醇/柴油雙燃料技術在車上的使用情況,正在使用的12 V泵(需加裝一個24 V轉12 V的電源轉換器)出現正極線路腐蝕故障的壽命為1~2個月,雖然尚未測得其連續運行時間,但也可以發現12 V泵壽命明顯高于24 V,由此可見,工作電壓對泵的運行壽命影響很大,與上文的分析相吻合。

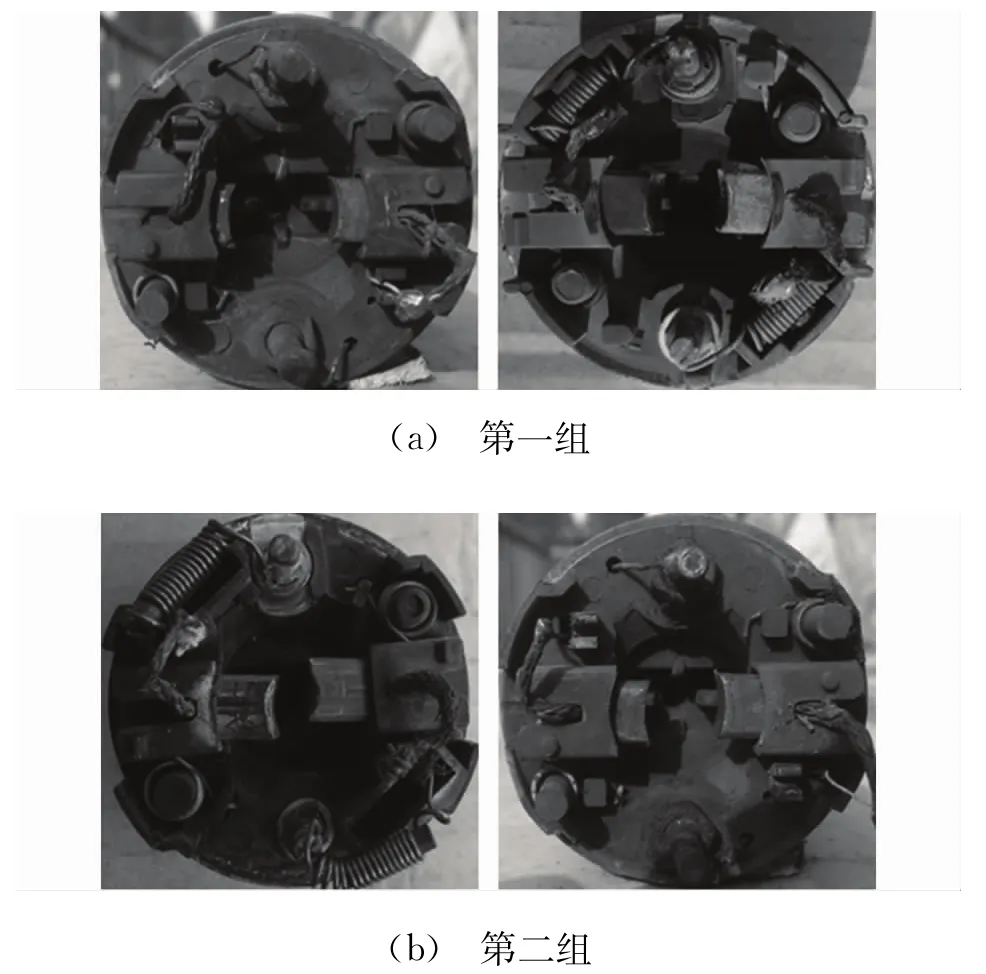

圖8是24 V泵故障后頭部線路的實物圖。第一組泵(編號1,2)故障原因是正極碳刷銅導線腐蝕,第二組泵的故障原因分別是正極碳刷銅導線腐蝕和正極接線柱銅導線蝕斷,在所有進行測試的泵中,負極線路均保存完好。測試泵沒有出現正極扭力彈簧斷裂的情況,原因是在試制時將扭力彈簧改為不銹鋼材質,增強了其耐腐蝕能力。第二組泵是在第一組泵的基礎上將正極碳刷銅導線涂覆一層鎳,結果顯示正極腐蝕發生的部位逐漸向沒有進行任何改動的接線柱銅導線上轉移,但測試結果也表明改動后泵的使用壽命并沒有增強,原因是鎳耐甲醇腐蝕的性能與銅基本相同,且工藝上并沒有實現鎳對銅辮的嚴密包裹。正極線路出現的上述故障現象驗證了電化學腐蝕在甲醇泵損壞中發生的作用,證實了上文理論分析的正確性。

圖8 試驗泵故障現象Fig.8 Fault phenomenon of the experimental pumps(a)Group one (b)Group two

3 無刷直流泵作為耐醇泵的可行性

3.1 無刷直流泵工作原理

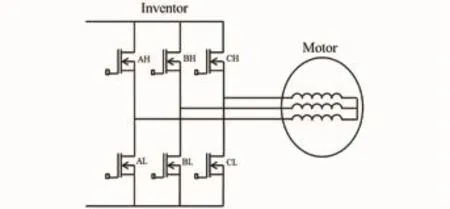

目前,解決碳刷泵中碳刷磨損問題的無刷直流泵已經投入應用,圖9是全橋式無刷直流電機的電路圖,此外還有半橋式、H橋式等多種形式,工作原理與此類似。

圖9 全橋式無刷電機Fig.9 The full-bridge brushless motor

無刷電機工作時首先要通過霍爾傳感器感應電機轉子目前所在位置,然后依照定子繞線決定開啟(或關閉)換流器中功率晶體管的順序,使通電的線圈能夠與磁場作用產生磁力矩推動轉子旋轉。圖9中上下橋臂對應位置的功率晶體管不能同時打開,如AH與AL不能同時開啟,來保證線圈有效接通[11]。

3.2 無刷直流泵耐醇性分析和改進措施

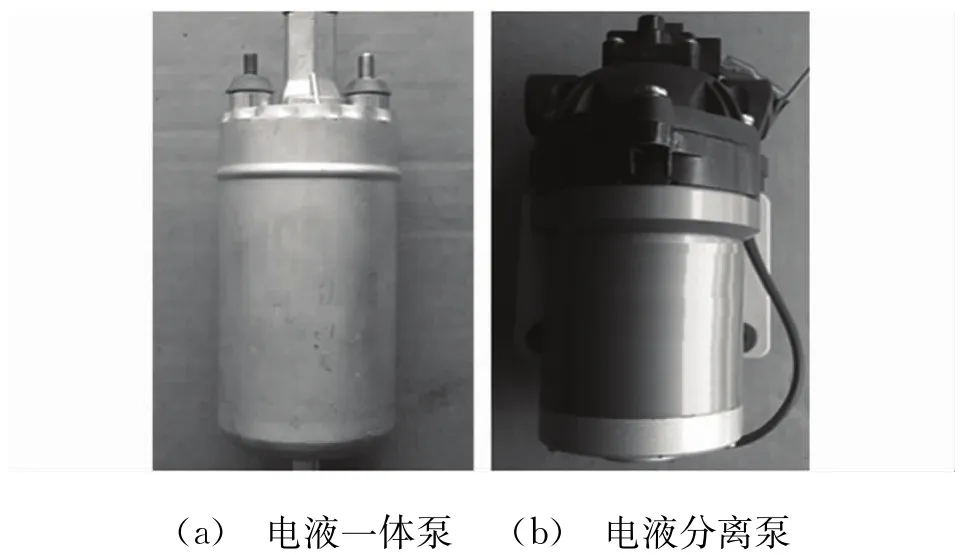

無刷直流泵的工作形式有兩種,即電液一體式(圖10(a))和電液分離式(圖10(b))。電液一體式的外形與傳統碳刷泵一致,不同之處是用電路板代替了頭部線路中的碳刷、換向器等元件,電路板的一側與正負極接線柱引出的銅絲相連,另一側分別與三組定子繞線圈相連,工作時流體流過整個電路部分,可對泵體進行冷卻。

電液分離式的電路部分和液路部分通過密封件實現完全分離,無刷直流電機帶動偏心盤轉動實現對流體的抽吸和擠壓,其容積泵采用橡膠或塑料制成,不含金屬元件。

圖10 無刷直流泵Fig.10 The brushless DC pump

電液分離泵能完全消除電化學腐蝕對泵的影響,其隔膜部分通常采用耐甲醇腐蝕的三元乙丙膠,能防止甲醇對泵的腐蝕。但由于流體不經過電路,無法實現流體對泵的冷卻,因此電液分離泵的發熱非常嚴重。實驗臺上的運行結果顯示,這種泵連續運行5 h后泵體即開始灼熱,連續運行20 h以上即發生電路板的燒毀。此外,該泵的容積泵部分并不是所有元件都采用耐甲醇的塑料或橡膠,其長期工作的可靠性有待進一步驗證。

電液一體泵的外形與碳刷泵完全一致,使用方便,并可實現流體對泵體的冷卻,發熱量小。但由于這種泵工作時線路浸泡在流體中,電化學腐蝕作用仍然存在,使用壽命受限。試驗臺上的運行結果表明,該泵連續運行時的故障是正極接線柱和線路板之間連接的銅絲蝕斷,與碳刷泵的故障分析結果一致。由于這種泵的正負極均只有一根銅絲,相比于碳刷泵簡單得多,因此可以考慮將正負極銅絲進行包裹,使之與流體完全分離,消除電化學腐蝕對泵運行壽命的影響,發揮該泵在結構和散熱方面的優勢。

4 結論

(1)排除偶然故障和一般性故障后,正負極線路的不均勻腐蝕是導致供應甲醇直流碳刷泵壽命大幅縮減的根本原因。

(2)直流泵供應甲醇時,正負極之間發生了類似“陰極保護”的電化學現象,犧牲了正極線路對負極線路進行保護。

(3)電液一體式和電液分離式直流泵作為甲醇泵各有優點和不足:電液分離泵需要解決散熱和橡膠元件的耐醇性問題,電液一體泵則要關注電化學作用對正極銅絲的腐蝕。從改進的可行性和改進后泵的便利性看,將電液一體泵正負極銅絲與流體分離是較為可行的措施。

[1] 姚春德,代乾,許漢君,等.柴油在甲醇/空氣高溫熱氛圍中的著火和燃燒特性[J].燃燒科學與技術,2012,18(3):193-198.

[2] 姚春德,段峰,李云強,等.柴油/甲醇組合燃燒發動機的燃燒特性與排放[J].燃燒科學與技術,2005,11(3):214-217.

[3] 劉軍恒,姚春德,魏立江,等.柴油機進氣道噴射甲醇的排放與經濟性研究[J].工程熱物理學報,2012,33(8):1428-1432.

[4] 錢麗麗,黃承亞,胡釗,等.氟橡膠/三元乙丙橡膠并用膠的性能[J].合成橡膠工業,2009,32(3):245-248.

[5] 吳偉.耐甲醇汽油(M15)氟橡膠膠料的研制[J].世界橡膠工業,2013,40(8):19-22.

[6] JUN B O,WANG J M,WANG H B.The corrosion and elec-trochemical behaviour of pure aluminium in alkaline methanol solutions[J].Apply Electrochemistry,2007(37):753-758.

[7] 左景伊.腐蝕數據手冊[M].北京:化學工業出版社,1982.

[8] 高廣新.甲醇汽油對電動汽油泵特性影響研究[D].西安:長安大學,2008.

[9] 姚春德,趙新峰,沈恩華,等.甲醇汽油對汽車橡膠元件溶脹作用的力學分析[J].汽車工程,2012,34(10):909-912.

[10] SZABO S,BAKOS I.Cathodic protection with sacrificial anodes[J].Corrosion Reviews,2006,24(3/4):231-280.

[11] 夏長亮,方紅偉.永磁無刷直流電機及其控制[J].電工技術學報,2012,27(3):25-34.

Corrosion of Methanol to DC Pump and Suggestions for Improvement

HAN Guo-peng1,YAO An-ren2,YAO Chun-de1,LIU Jun-heng1

(1.State Key Laboratory of Engines,Tianjin University,Tianjin 300072,China;2.School of Materials Science and Engineering,Tianjin University,Tianjin 300072,China)

Previous practical studies showed that the life of DC pumps substantially reduced when supplying methanol compared with supplying gasoline.To explore the reason,the fault statistics was made on a large number of damaged nethanol pumps,while the phenomenon and mechanism of the non-uniform corrosion between the positive and negative electrodes were analyzed from the point of electrochemical corrosion.A simple methanol pump test bench was designed and durability tests of methanol pumps were performed using the bench,the theoretical analysis was verified to be correct.The results show that a kind of electrochemical action,which was similar with cathodic protection,happened between the positive and negative circuit of the DC pump.This effect accelerated the corrosion of the positive line but protected the negative line at the same time.Based on this,testing and analyzing were made on both the integrated and separate electro-hydraulic pump.It is pointed out that separating both the positive and negative copper wires from the fluid for the electro-hydraulic integration pump is a feasible way to improve the methanol-resistant capability of the DC pump.

methanol;DC pump;corrosion;improvement suggestion

TG174

A

1005-748X(2015)09-0878-05

10.11973/fsyfh-201509018

2014-08-15

國家高新技術發展計劃(2012AA111719)

姚春德(1955-),教授,博士生導師,從事發動機代用燃料研究,022-27406649,arcdyao@tju.edu.cn