基于有限元分析的鋼包回轉臺優化設計*

杜守虎

(萊鋼集團設備檢修中心,山東萊蕪 271104)

0 引言

大包回轉臺是現代連鑄技術應用最普遍的一種鋼包承載澆注設備,通常設計位于澆注跨與鋼水接收跨之間,具有設備重量大,安裝更換施工困難等特點。鋼包回轉臺是連鑄機的關鍵設備,起著銜接上下兩道工序側重要作用,它主要由底座、回轉臂、驅動裝置、回轉支撐、事故驅動系統、潤滑系統及錨固件六部分組成。

鋼包回轉臺受力環境復雜,其受力主要特點主要包括:重載,通常鋼包滿載鋼水時重量多達幾十噸到幾百噸;偏載,其運行工況復雜,在不同階段可以分為以下幾種情況,同時滿載、一邊滿載一邊空鋼包、一邊滿載一邊無鋼包、兩邊都無、一邊空鋼包一邊無;同時鋼包回轉臺承受沖擊力較大,當鋼包安裝過程中對回轉臺產生巨大沖擊;此外鋼包回轉臺長期處于熱輻射環境。

某鋼廠1998年引進Daniel 150×150方坯連鑄機設備,原設計為40 t,2003年進行擴容改造為45~50 t,對鋼包回轉臺進行改造設計,設備運行一段時間后2013年鋼包回轉臺出現異響,經檢查發現回轉臺基礎出現環形裂紋,多次進行焊接修復,均短期使用再次損壞,針對該問題,選擇有限元對鋼包回轉臺受力情況進行系統分析,為鋼包回轉臺優化設計提供數據支撐。延長設備使用壽命。

1 鋼包回轉臺結構及受力分析

1.1 鋼包回轉臺結構特點

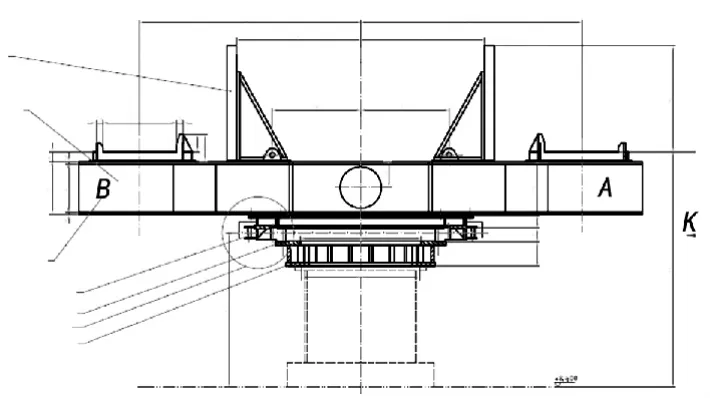

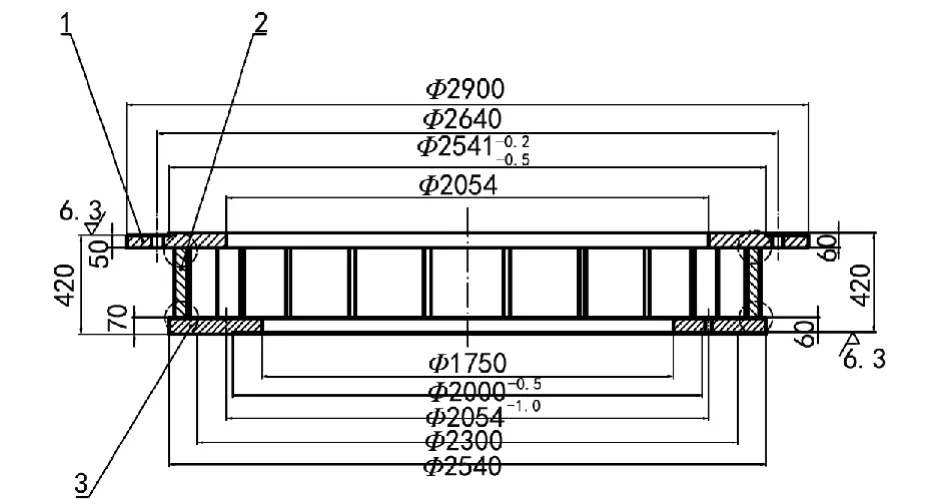

如圖1為某鋼廠鋼包回轉臺結構圖,如圖2所示為鋼包回轉臺回轉支撐座結構。

圖1 某鋼廠鋼包回轉臺結構

圖2 鋼包回轉臺回轉支撐連接座

該鋼廠鋼包回轉臺主要由回轉臂、回轉支座、回轉支撐軸承、回轉連接支座、傳動裝置及附件組成,與傳統鋼包回轉臺相比,該回轉臺增加一回轉連接支座,主要為擴容改造后,鋼包底部加高,為防止回轉過程鋼包與中間包基礎干涉,在回轉支撐與回轉支座增加設計一回轉連接支座。

支撐座主要包括上下法蘭,上下法蘭厚度為60 mm,同時在圓周方向設計20個均勻分布的-30的鋼板作為筋板。

1.2 鋼包回轉臺受力分析

鋼包回轉臺的運行過程主要分為正常澆注期間、停機時間兩個部分,正常澆注期間通常為一個滿載鋼包開始澆注,另一側大包開交后沒有鋼包,起重機吊運滿載鋼包至大包回轉臺,沖擊載荷實施,將鋼包安裝至鋼包回轉臺,此時為2個滿載鋼包;鋼包澆注完成,將滿載鋼包旋轉至澆注位此時為一個滿載鋼包一個空載鋼包;起重機將空載鋼包倒運至鋼包車同時將滿載鋼包吊運,在此過程中為一邊重載,一邊無載荷;在檢修或者設備停機期間,完成最后一包大包澆注,此時為一邊無載荷一邊空包載荷,停機后為兩邊均無載荷。該鋼廠冶煉時間為23 min左右。

該廠出鋼量按照48 t計算,鋼包重量23 t,鋼包回轉臂重量為28 t,加回轉支撐及附屬裝置為36 t即在滿載情況下回轉支座承載重量為:(48 t+23 t+5 t)×2+36 t=203 t。

假設在理想狀態下對大包回轉臺制作進行受力分析:在滿載及同時無鋼包情況下,在2個回轉臂上方產生的受力相同,不產生傾覆力矩。

在一邊空載一邊滿載情況下產生:48 t×1 000 kg/t×9.8 N/kg×3.4 m=1 599 360 N/m

在一邊無鋼包一邊滿載情況下產生:(48 t+23 t+5 t)×1 000 kg/t×9.8 N/kg×3.4 m=2 532 320 N/m

在一邊空鋼包一邊無載荷情況下產生:28 t×1 000 kg/t×9.8 N/kg×3.4 m=932 960 N/m

通過對比我們發現在一側無鋼包一側重載情況下鋼包回轉臺承受載荷最大,同時考慮在鋼包吊運過程中產生動載荷沖擊,根據《冶金機械設計手冊》通常選取載荷沖擊系數為1.25[1],考慮鋼包裝入量及鋼渣影響,選取沖擊載荷系數為2進行校對。

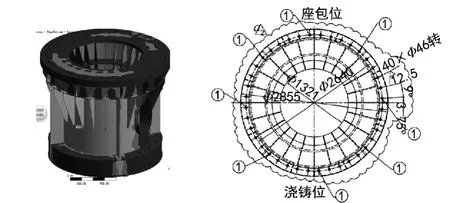

2 優化方案的初步設計

通過對現場載荷沖擊環境進行系統分析,出現裂紋的主要部位為過渡連接支撐部位,主要原因為沖擊載荷造成螺栓連接受力不均勻,部分連接區域受力過大,造成撕裂;同時筋板設計不合理造成加固失效,針對兩項問題,初步提出設計優化方案,取消過度段,將底座重新設計加高,同時采用有限元對底座進行分析,優化筋板布置,如圖3為鋼包回轉臺回轉底座設計圖,對回轉底座設計分為澆注位機座包位2個方面,重點強化該處筋板設計,在不影響與回轉支撐連接條件下,增多優化布置筋板,減少應力集中。

圖3 鋼包回轉臺回轉底座設計

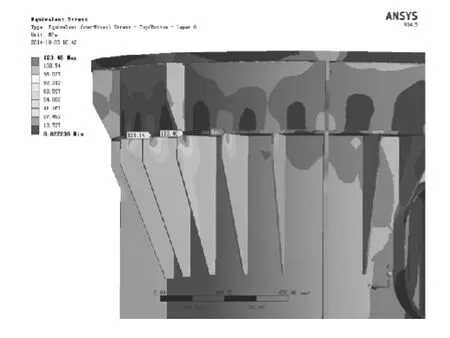

3 設計方案有限分析數據對比

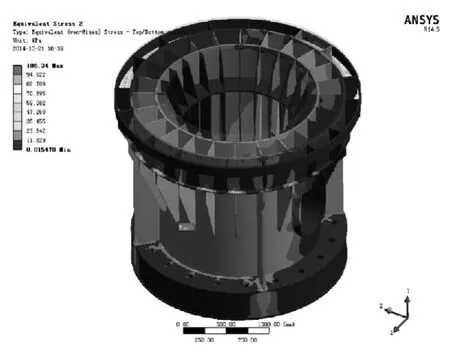

采用有限元分析對鋼包回轉臺底座進行造型,同時對不同工況下底座設計樣式進行加載。

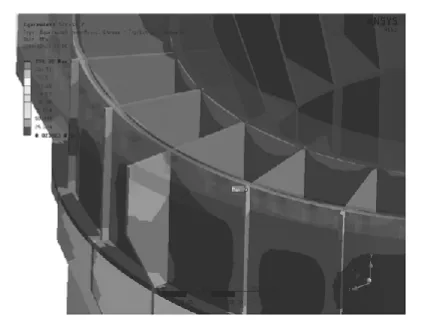

如圖4所示為方案1保留頂法蘭外圈筋板0°、45°、90°、135°、180°、225°、270°、315°角度方向的筋板,且將其厚度由12 mm改為25 mm,其余筋板全部割除下受力模型分析[2]。

如圖5所示為方案2將頂法蘭外圈筋板與安裝螺栓發生干涉的筋板進行分割,切除干涉區域,其余筋板全部割除下受力模型分析。

圖4 鋼包回轉臺底座優化設計方案1

圖5 鋼包回轉臺底座優化設計方案2

如圖6所示為方案3將保留頂法蘭外圈筋板0°、45°、90°、135°、180°、225°、270°、315°角度方向的筋板,且將其厚度由12 mm改為25 mm,其余筋板全部割除,并在適當位置增加一些筋板。裝置的制作及調試過程中,裝置放在實驗臺上進行相應的測試,有利于裝置各方面性能的提高。

圖6 鋼包回轉臺底座優化設計方案3

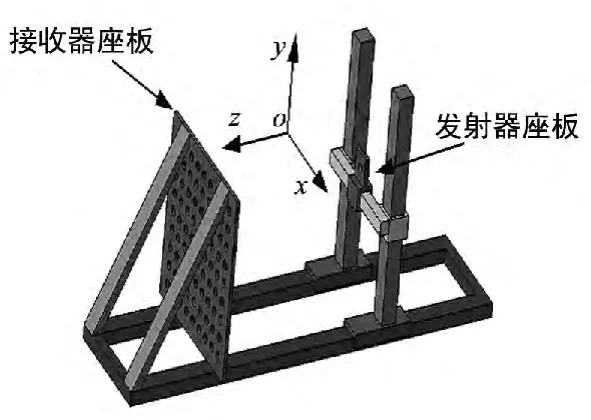

圖4 超聲波三維坐標測試實驗臺示意圖

5 結語

文中提出的駕駛員頭部檢測方法具有多方面的優點,如:將牛頓迭代法的初值選為發射器的初始位置,這一思路解決了牛頓迭代法初值選擇困難的問題;發射器與接收器之間的連接形式設計為無線連接,飛行員的頭部移動不受連線長度的限制,這一優勢在“直升機駕駛模擬器”這一課題中尤為重要;接收控制器持續發送發射開始的控制信號,接收控制器的存儲器中始終存在一組發射器的三維坐標,當控制計算機詢問發射器坐標時,可以直接將其讀取,從而保證了實時性等。相比三維坐標測量機、激光跟蹤儀那些成本高,不利于其大范圍的推廣使用的設備,文中的檢測方法效果突出而且成本低廉,且具有良好的擴展性,可以廣泛應用于倉儲定位、機器人導航定位、虛擬現實、模擬實戰游戲、無線傳感網絡定位等方面。

[1] 顧國榮,鮑駿成,李海樂.基于單片機的超聲波測距系統設計[J].沿海企業與科技,2012(2):17-18.

[2] 華 宏,王涌天,郭向前,等.超聲波三維位置坐標跟蹤器設計原理及其誤差模型的研究[J].儀器儀表學報,2000(6):56-67.