沖壓車間制造執行系統的設計與研究*

周 娟

(江鈴汽車股份有限公司,江西南昌 330001)

0 引言

近年來隨著信息技術以及網絡技術的快速發展,傳統的制造業[1-2]以及制造技術也發生了根本性的改變,涌現了一批新技術、新思想。其實比較有代表性的先進制造技術主要有:計算機輔助設計(Computer aided Design CAD)、計算機輔助工藝規劃(Computer aided process planning CAPP)、計算機輔助工程(Computer aided Engineering CAE)、計算機輔助制造(Computer aided Manufacturing CAM)、產品數據管理(Product Data Management PDM)等[3-4],這些技術有力的促進了制造業的快速發展。但是隨著工業化進程的不斷深入,這些相對孤立的解決方案,長久積累下來的數據與軟硬件之間集成性差的缺點就充分暴露出來了。而基于數字化技術的車間制造執行系統則能夠有效的解決這一問題。

1 數字化車間內涵

數字化車間[5]從研究方向和應用領域分為兩個方面。廣義來講就是企業以提供產品、售后和服務為核心內容的構成。其中企業還包括產品原料提供方,生產制造商、軟件技術供應商以及相配套的輔助企業。而狹義則是指是指以資源(Resource)、生產(Operation)和產品(Product)為主要內容,基于軟件技術將產品、數據、組織方式串聯起來,也就是將現實生產制造系統運用網絡思維虛擬化以及仿真的生產方式。隨著計算機技術以及網絡技術的快速發展,為了適應更加現代化的生產制造方式,數字化車間提供了產品生命周期中各個階段的功能,包括產品設計、生產、組裝、質量控制和誤差檢測等,從而能夠達到降低生產成本,提供生產效率以及更加優化的生產制造方式、縮短新產品生產周期、提高生產效率[6-7]。

2 數字化車間總體架構

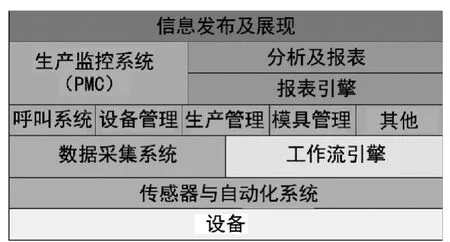

傳統的制造車間以手工管理為主,隨著生產任務提升、市場競爭增大和客戶需求日益多樣化、生產管理日益復雜瑣碎,傳統的手工管理愈加捉襟見肘、無所適從。因此,本文提出系統主要由數據采集層、管理業務應用層、數據分析和數據展現與發布層等三層構成的數字化車間總體架構。如圖1所示。

圖1 系統功能層次

本系統主要有六個子系統(數據采集子系統、呼叫子系統、設備管理子系統、模具管理子系統、生產管理子系統)、兩個平臺(生產監管與信息發布平臺)和公用引擎組成。

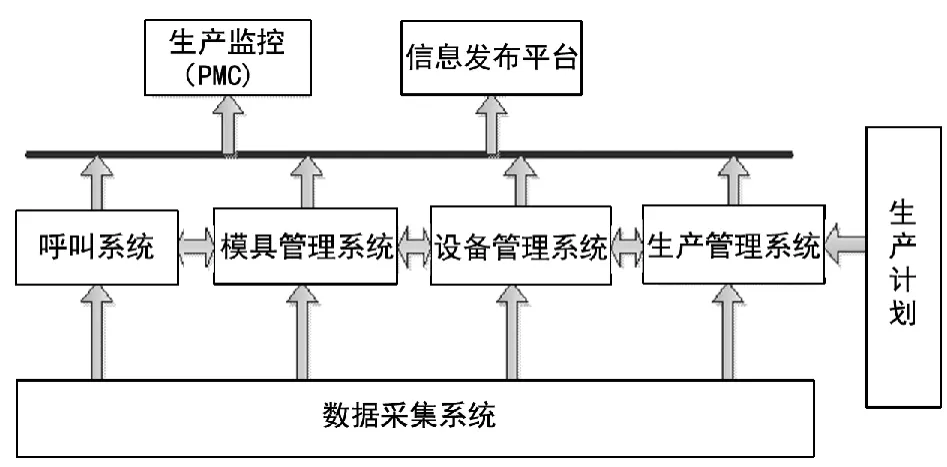

最底層是數據采集層,通過數字化的傳感器和自動化系統,采集模具沖壓次數、機床工作次數與運轉臺時及設備故障代碼等相關數據。對沒有數字化傳感器和自動化系統的設備,可由人工讀取計數器數據錄入系統。沖壓次數是一個非常重要的數據,此數據既可以用于預測模具與設備的維護周期和壽命,又可以計算現場生產量。各子系統、平臺及引擎之間的運行關系如圖2。

圖2 系統、平臺及引擎之間的運行關系

3 系統的主要功能

3.1 數據采集系統

數據采集通常有兩種解釋:一種是從數據源收集、識別和選取數據的過程。另一種是數字化、電子掃描系統的記錄過程以及內容和屬性的編碼過程。

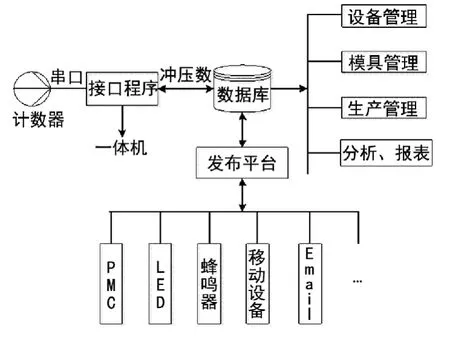

企業在面對復雜多變的生產車間環境時,生產任務具有來源復雜、動態多變的特點,產品品種多、批量小、變化頻繁、車間生產管理工作十分煩瑣,于是對新的制造執行系統提出了新的功能需求,其目標是使車間的生產調度更加合理、使上層管理者能夠實時掌握車間的宏觀情況。由此系統首先需要獲取底層設備層的數據,包括機床、工人、工件、生產進度等實時信息,而后在此基礎上通過網絡傳輸到上層管理系統中進行統計分析。數據采集系統運行邏輯圖如圖3所示。

圖3 數據采集子系統運行邏輯圖

3.2 生產管理系統

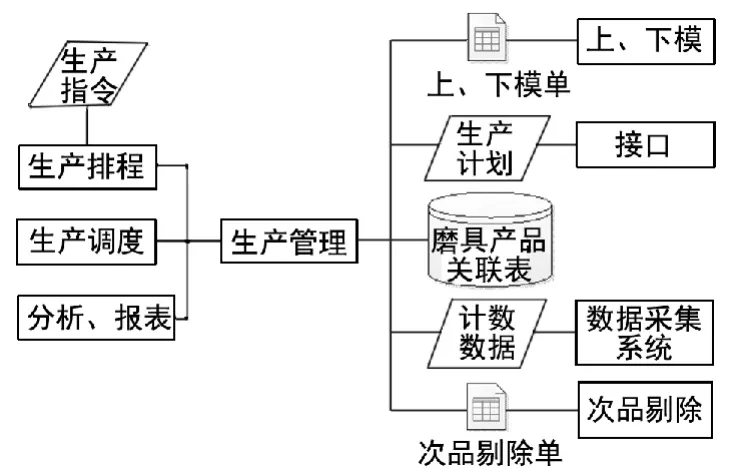

企業通過生產管理子系統能夠隨時了解生產情況,庫存存貨情況,自動生成生產配料單,跟蹤整個生產過程,科學管理生產物料,同時還可以幫助企業管理者有效控制生產成本,及時了解產品產量及庫存的業務細節,發現存在的問題,避免庫存積壓,做到快速的市場反應。其基本功能包括生產計劃管理、生產排成、生產調度。其中,生產一般來源于ERP系統,也可從現有的Excel文件導入。生產排成包含指令號、產品號、產品數量、設備號、模具號、工人號、計劃完成時間等。調度是根據生產計劃、生產現場數據等,分析生產現狀,對生產計劃及生產排成作調整。其運行邏輯圖如如圖4所示。

圖4 生產管理子系統運行邏輯

3.3 網絡方案

為了能夠使上層管理層能夠監控底層設備層,且能夠使數據及時的交互通信,需要建立整個數控機床的聯網。

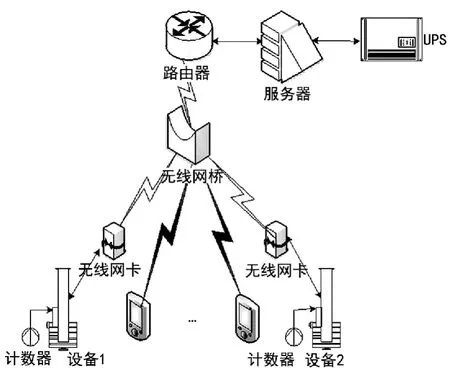

隨著計算機網絡和通信技術的發展及制造自動化的需要,需要通過網絡技術把與制造過程設備如數控機床等集成起來,從而實現制造車間設備的集中控制管理以及制造設備之間、制造設備與上層計算機之間、與其它車間,以及通過國際網與其它企業之間的信息交換[8]。因而,基于無線網絡的車間信息采集與共享方案如圖5所示。

圖5 采用移動終端無線網絡拓撲示意圖

3.4 與其他系統接口

數字化的車間管理系統主要是為實現對生產車間的全透明化、可視化遠程管控能力為目標。它既需要其他系統的數據,也可以為其他系統提供現場數據,這就需要與其他系統進行數據交換。實現系統之間的數據交換可以通過接口。此系統需要從其他系統中獲取的數據主要有:產品清單、生產計劃、人事數據、模具設計文檔壽命、保養規程、設備與模具運維清單、備件清單。向其他系統能夠提供數據有產量、不合格品數量、生產工時、線邊庫存量、停機時間、生產效益以及事故率等。

4 系統目標

本解決方案是根據實際需求,結合數字化車間最新發展成果基礎上編制的,其主要目標是對生產現狀進行分析和預測,即時做出調整和處理,具體體現在以下方面。

4.1 降低備件庫存

通過采集沖壓次數,能夠比較準確地預測設備與模具保養周期,從而可以做到在不影響生產的情況下,備置最低的備件庫存。

4.2 降低設備停機率

及時了解生產現場的設備故障狀況,故障能夠得到快速處理,降低停機時間。

4.3 提高產品質量與合格率

由于設備,特別是模具能夠得到及時合理的保養,故障得到及時的修復,極大地降低了當設備,特別是模具存在問題時仍然繼續生產的概率,從而提高產品質量,降低成本。

4.4 提高管理水平

使得生產現場情況及時、遠程地全透明化,從而使得管理者能夠準確及時地對現場進行全方位的管控。

5 結語

數字化車間是工業化和信息化發展的必然產物,是新時期工業化進程中科學技術推動生產力發展的良好切入點,數字化車間建設符合科學發展規律,實現了沖壓車間產品生命周期中的制造、裝配、質量控制和檢測等各個階段的功能,解決了工廠、車間和生產線以及產品的設計到制造實現的轉化過程,降低了設計到生產制造之間的不確定性、提高了生產效率,提升了國民經濟的整體水平。

[1] 張 磊.先進制造技術的發展[J].機械研究與應用,2009(6):128-129+142.

[2] 張 華,翟春榮.現代制造技術淺析[J].機械研究與應用,2004(4):9.

[3] 李 華,徐 煒.數字化制造技術應用分析[J].裝備制造技術,2008(11):127-128.

[4] 陶俐言,王志峰,聶 清,等.面向數字化工廠的車間布局與生產線仿真研究[J].杭州電子科技大學學報,2014(6):1-7.

[5] 李世杰,張艷蕊.數字化車間的構建策略研究[J].微計算機信息,2009(12):22-23+48.

[6] 朱傳武.ERP在制造業的應用及成果[J].機械研究與應用,2008(2):8-10.

[7] 郭海華,姜自蓮.單件小批量鑄造生產質量控制[J].機械研究與應用,2009(4):19-20+24.

[8] 張建超,王峰年,楊少霞,等.關于制造業數字化車間的建設思路[J].制造業自動化,2012(16):4-7.