超越負載下獨立閥口方向閥控制系統速度穩定性研究*

劉鑫明,梁向京

(中南大學機電工程學院,湖南長沙 410083)

0 引言

在起升機械、液壓絞車以及工程機械等液壓系統應用中,經常會出現負載力方向與負載運動方向一致的情況,此種負載被稱為超越負載。文獻[1-2]研究了超越負載的液壓平衡方法,提出了常見液壓平衡對策;劉幫才[3]給出了解決起升系統超越下降工況存在的下降抖動和二次下滑現象的方法;Andersen[4]研究不同工況下,執行器速度和系統壓力的控制方法,提出了在超越負載情況下,執行器速度閉環控制并監測進口壓力防止產生氣穴的壓力調節方法。以上研究并沒有涉及到負載口獨立閥口技術;負載口獨立技術采用雙閥芯結構實現進油側調流量、出油側調壓力,可以解決傳統多路閥的單閥芯進出口聯動調節、出油口靠平衡閥或單向節流閥形成背壓而帶來的靈活性差的問題。在超越負載工況下能保證執行器速度的穩態控制精度和抗干擾能力,甚至可以省去傳統的平衡閥,簡化了機械結構[5]。

綜合上述研究方法的優點,提出超越負載工況下,基于負載口獨立技術的壓力流量控制策越,來提高負載口獨立控制系統的速度穩定性。

1 系統組成及執行機構控制策略

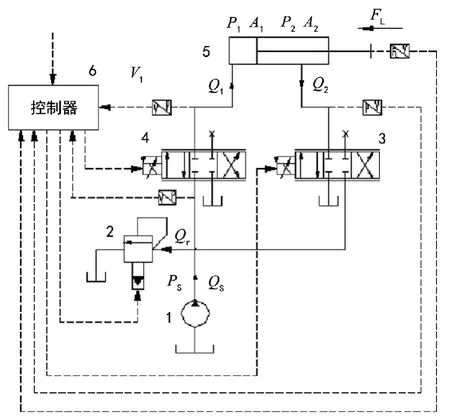

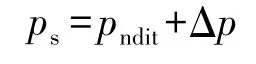

較典型的負載口獨立方向閥控制系統如圖1所示,該系統由液壓泵1、電液比例溢流閥2、電液比例方向閥3和4、液壓缸5、控制器6組成,其中閥3和閥4組成負載口獨立方向閥,用于控制執行器的速度和壓力,閥2用于調節泵出口壓力。

圖1 負載口獨立方向閥控制系統原理圖

1.1 計算流量反饋控制策略

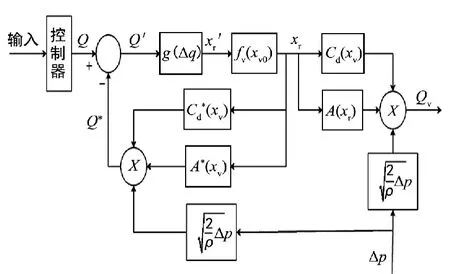

為了實現通過閥芯的流量不受負載變化的影響提出了計算流量反饋控制方法[6]。如圖2所示,控制器給出流量值Q,根據實時檢測到的閥口壓差計算得到理論閥芯位移,同時通過位移傳感器實時檢測實際閥芯位移xv,通過計算得到流量Q*,將Q*與Q進行對比,并采用調節器g(Δq)構成流量閉環,輸出閥芯位移xv0,從而達到閉環控制的目的。

圖2 采用計算流量反饋的流量控制方法結構框圖

1.2 壓力控制策略

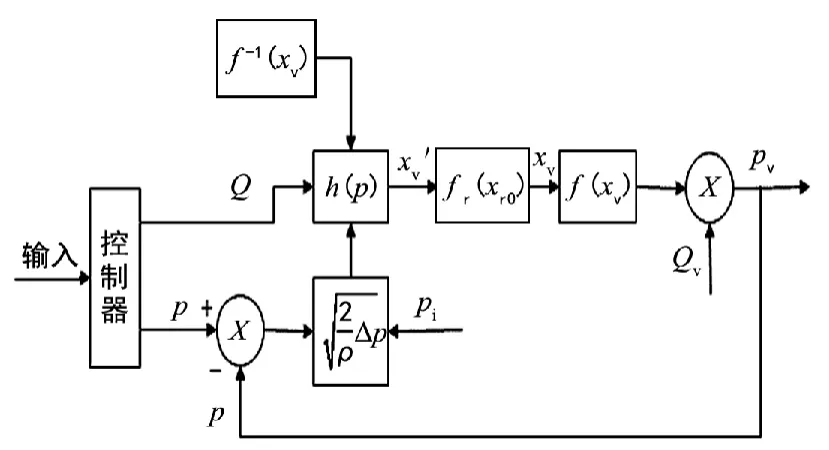

壓力控制是控制執行器進油側和出油側壓力,使其維持在一個比較理想的值,避免執行機構產生沖擊。筆者采用對壓力進行計算的方式,控制器根據手柄輸入信號,計算得出閥芯出口或者入口的控制壓力P,然后根據擬合得到流量系數與閥芯位移xv之間的函數關系式Cd(xv),以及過流面積與閥芯位移的函數關系A(xv),根據控制器給出的流量信號計算得出閥芯的理論位移x'v;同時通過壓力傳感器實時檢測閥芯出口或者入口的壓力,并反饋給控制器,形成閉環反饋控制,壓力反饋控制策略示意圖如圖3所示。

圖3 壓力反饋控制策略示意圖

1.3超越負載執行機構控制策略

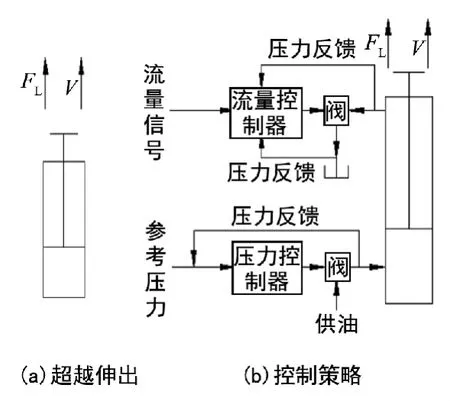

如圖4(a)所示,對無桿腔的控制閥芯采用壓力控制策略,對有桿腔控制閥芯采用流量控制的策略,對應的控制過程如圖4(b)所示。在工作過程中由于所受負載力與運動方向相同,液壓缸的無桿腔會產生吸空現象,檢測無桿腔的壓力,當其壓力過低時,可以通過控制器的處理,確定需要減小回油側控制閥的閥芯開度值。回油側控制閥閥芯開度減小,液壓缸有桿腔壓力增加,由液壓缸的力平衡方程可知,液壓缸的無桿腔壓力也增加,從而避免了吸空現象的產生。

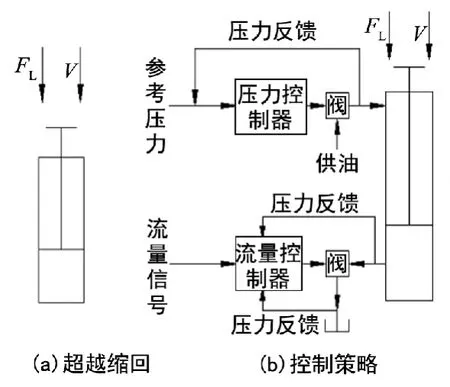

圖4 超越伸出及控制策略

超越縮回工況如圖5(a)所示,對有桿腔的閥芯采用壓力控制策略,使該側壓力維持在一個較低的值,不會因為壓力過低而引起空穴現象和因負載變化而引起的液壓沖擊或系統抖動,并降低泵出口和有桿腔入口壓差損失,對無桿腔的閥芯采用流量控制的策略,用來控制液壓缸的運動速度,對應的控制過程如圖5(b)。

圖5 超越縮回及控制策略

2 仿真模型及控制器設計

2.1 仿真模型

針對研究的系統,假設不考慮液壓閥和管道的泄漏和阻尼,建立各元件仿真模型。

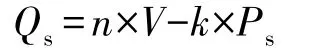

定量泵模型為:

式中:Qs為液壓泵輸出流量;n為泵的轉速;V為泵的排量;k為泄漏系數;Ps為泵出口壓力。比例溢流閥模型為:

式中:Qr為溢流閥流量;i為輸入溢流閥的控制信號;ie為溢流閥額定電流;Pcrack為溢流閥開啟壓力;kgrad為溢流閥流量梯度;

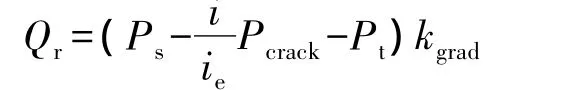

比例方向閥模型為:

式中:xvn為閥芯位移;kn為放大系數;in為輸入電液

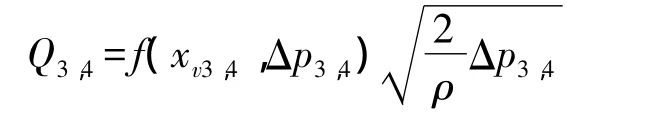

式中:Q3、Q4為流過閥 3、閥 4 的流量;Δp3、Δp4為閥3、閥4的壓差;xv3、xv4為閥3、閥4的閥芯位移。

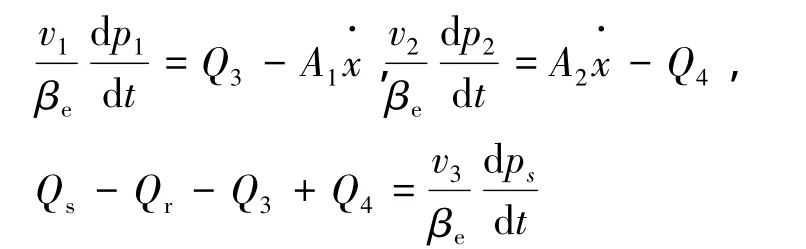

液壓缸無桿腔、有桿腔、泵出口壓力腔的容腔流量連續性方程分別為:

式中:V1、V2、V3為液壓缸無桿腔、有桿腔和系統泵出口壓力腔的容腔體積;βe為液壓彈性模量;p1、p2為液壓缸無桿腔和有桿腔壓力;A1、A2為液壓缸無桿腔和有桿腔作用面積;x·為活塞桿速度。活塞桿力平衡方程為:

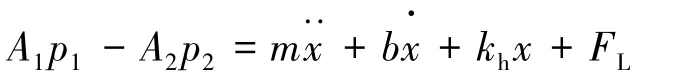

式中:m為活塞及負載質量;FL為外負載;b為阻尼系數;kh為彈性負載剛度。

2.2 超越伸出控制器

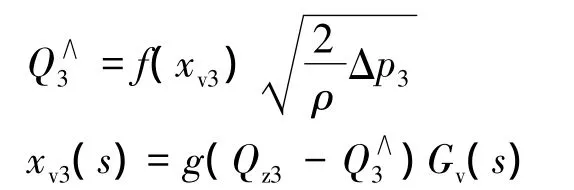

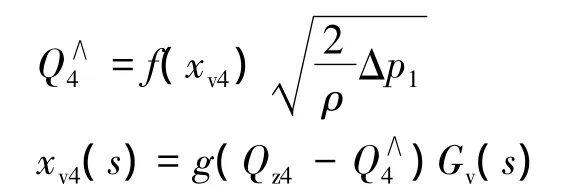

比例方向閥4控制液壓缸無桿腔壓力,比例方向閥3控制液壓缸活塞桿速度,溢流閥模擬其他聯負載壓力情況。通過比例方向閥3的流量和位移的動態響應分別為:

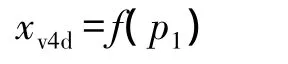

比例方向閥4理想的閥芯控制位移為:

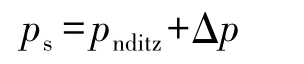

泵出口平衡壓力為:

式中:pndit為最大負載決定的系統壓力。

2.3 超越縮回控制器

比例方向閥4控制液壓缸活塞桿速度,比例方向閥3控制液壓缸有桿腔壓力,溢流閥控制泵出口壓力,高出最高負載聯壓力Δp。通過比例方向閥4的流量和比例方向閥4位移的動態響應分別為:

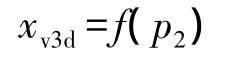

比例方向閥3理想的閥芯控制位移為:

泵出口平衡壓力為:

3 仿真及結果分析

在AMEsim中建立負載口獨立閥的主閥仿真模型,并通過 simulink建立系統的控制模型,采用AMESim軟件與simulink軟件聯合仿真的方法進行仿真,仿真參數見參考文獻[7]。在AMEsim中建立負載口獨立控制系統仿真模型,仿真原理圖如圖6。

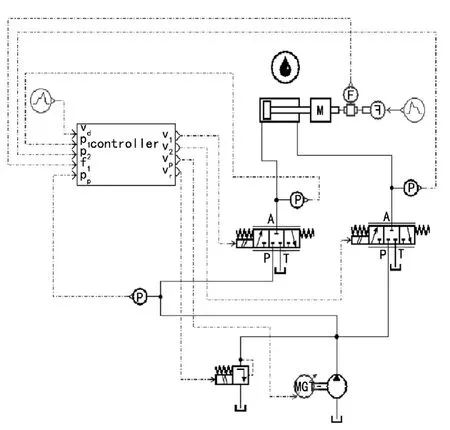

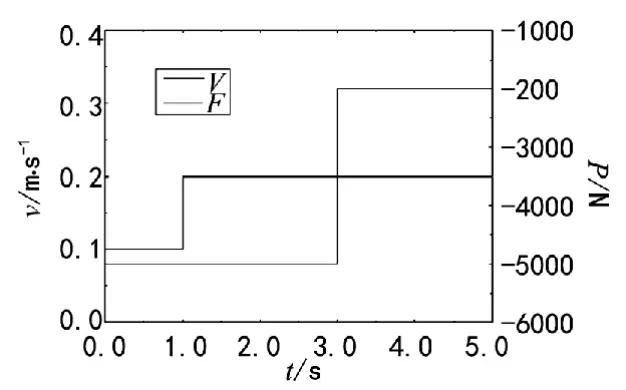

輸入的速度控制信號V如圖7所示,液壓缸的活塞桿初始輸入速度為0.1 m/s,在1 s時階躍到0.2 m/s。同時液壓缸負載為超越負載,在3 s時負載從初始的-5000 N突變到-2000 N。

圖6 負載口獨立控制系統仿真原理圖

圖7 輸入控制信號

液壓缸活塞桿速度實際響應情況如圖8。從圖8可看出,負載口獨立控制系統具有快速的調節性能,而且在負載突變的情況下,仍能保持速度的穩定,而相對于傳統的負載敏感系統,在負載突變的情況下,速度趨于不穩定[7]。

液壓泵和液壓缸大腔的壓力情況如圖9所示,可看出,負載口獨立控制系統泵出口壓力和液壓缸大腔壓力在很短的時間內達到穩定值,而且在超越負載較大的情況下,該系統都能夠維持系統穩定,而傳統的負載敏感系統,液壓缸大腔出現了吸空現象,活塞桿速度變得不可控[7]。

比例方向閥的控制信號;ζ為阻尼比;ωn為固有頻率。標的有效實現。

[1] 楊莉,郝育新,王建華.工程制圖測繪教學模式的研究與實踐[J].圖學學報,2013,34(1):116-119.

[2] 楊建根,楊中芳.CAD技術在制圖測繪教學中的研究[J].機械管理開發,2011,124(6):164-165.

[3] 黃 潔,馬秀華.“機械制圖”課程一體化教學設計的探索研究[J].中國電力教育,2011,221(34):89-90.

[4] 許冬梅.機械制圖與計算機繪圖一體化教學研究與探討[J].裝備制造技術,2007(10):121-122.

[5] 李 慶.探討工程制圖與CAD一體化教學[C].第一屆中國圖學大會,第一屆中國圖學大會暨第十屆華東六省一市工程圖學學術年會論文匯編[A].煙臺,2007:559-559.

[6] 李素文,包素欽,蔡應強.試析“機械制圖”與“Auto CAD”同步教學[J].集美大學學報,2011,12(3):107-110.

[7] 劉偉香.機械制圖課程教學內容的優化研究[J].機械,2007(9):26-27.