沐若水電站大壩料場規劃與施工

肖尊解 陳書桂 黃 勇

(中國水利水電第八工程局有限公司 長沙市 410007)

1 工程概況

沐若水電站RCC 大壩混凝土總量約為166 萬m3,其中碾壓混凝土約152 萬m3,常態混凝土約14萬m3。根據大壩混凝土總方量及施工配合比并結合砂石系統生產工藝,計算生產混凝土所需毛料為174 萬m3。考慮砂巖中存在頁巖夾層及風化夾層,毛料獲得率按75%~80%計算,則毛料開采規劃量不少于232 萬m3。

2 料場規劃

2.1 鉆孔勘探

投標階段料場距離壩址較遠,且根據勘探孔資料及地形地貌分析有用毛料分布情況,開采區選在細長山脈的中部山脊砂巖埋深相對較淺的范圍,采取小范圍深坑槽的開挖規劃方案,計算開挖總量約830 萬m3,其中毛料開采255 萬m3,剝離量為575萬m3,剝采比為2.25。為遵循降低剝采比、保證開采量、環境保護好的原則,經現場勘探最終選定與原投標階段料場屬同一巖層的瀑布溝料場。

經過現場踏勘發現,左岸瀑布溝位于壩址下游直線距離約1.2 km 處的山包處。地形特征顯示,地表覆蓋第四系殘積物,表面坡度范圍在20°~60°,但在山頂及瀑布溝水流兩側直接出露砂巖塊石,部分直徑大于20 m。褶皺的沉積性巖石形成了一個多山和崎嶇的地形,山峰的高度范圍在(300~500)m。

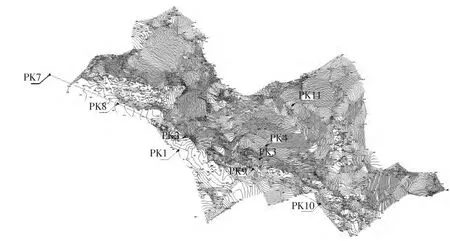

根據規劃要求及現場實際情況,為進一步探明瀑布溝料場巖石質量、儲量及剝離量,在料場布置了縱橫兩條鉆探剖面,共計11個鉆探孔,并于2008年10月28日~2009年1月19日完成了其中9個鉆探孔施工(圖1),合計進尺919.6 m,另兩個鉆探孔PK5、PK6 由于地形較陡未能成孔。

縱剖面完成5個鉆探孔(PK7、PK8、PK2、PK9以及PK10),主要勘探了解料場有用料巖層的走向及延伸范圍;橫剖面完成6個孔(PK1、PK2、PK9、PK3、PK4 以及PK11),主要勘探了解有用料巖層厚度、傾向、傾角及分布寬度,從而分析判斷瀑布溝料場的儲量、有用料開采量及剝離量。

2.2 鉆探資料分析

(1)從大范圍來看,地表至地下150 m 內,從上至下,依次為含砂粘土層、砂巖層、頁巖層。覆蓋層沿剖面NWW-SEE 向厚度逐漸變小。覆蓋層下的砂巖層沿縱剖面延展情況較好,反映了剖面基本上是順著巖層走向布置。

(2)縱向剖面上,普遍覆蓋第四紀覆蓋層,覆蓋層厚度不大,最少2.0 m,最深33.4 m(含全風化砂巖層),平均值為16.0 m,上部巖石風化程度高。覆蓋層下的在鉆探范圍內砂巖層延展情況較好,沒有發現頁巖層。

圖1 瀑布料場地質勘探孔布置圖

砂巖普遍風化,且上部風化程度強烈,新鮮基巖硬度較大,主要礦物是石英、長石、云母,含有少量的鐵質礦物和綠泥石,礦物顆粒從細粒到粗粒不等,不同段位巖石顆粒和成分含量變化大,少有夾石,可見微細的方解石條帶。同時,初步判斷在砂巖沉積時代發生海浸海退現象,造成部分段位存在(2~3)mm 的有機夾層。

(3)橫剖面上,覆蓋層較厚,主要為粘土化強風化砂質層,砂巖層沿剖面方向延展較好,沒有發現頁巖夾層。上層砂巖風化嚴重,裂隙發育,鐵質礦物填充,下層砂巖顆粒較粗,硬度和密度較小,較破碎。砂巖層沿NWW-SEE 方向縱向延展情況較好,橫向上初步判斷砂巖層在PZK1 號控制區域內向SSW 方向轉變成頁巖層。

(4)從取芯試驗成果看,弱風化~微風化巖石,飽和抗壓強度(65~105)MPa,平均飽和抗壓強度為91.72 MPa,表觀密度>2.55 g/cm3,石料質量滿足規范要求。但由于采石場分布頁巖夾層,巖體局部完整性差,軟弱、破碎及風化物質應在開采時予以剔除,嚴格控制石料質量。

2.3 規劃設計

考慮到料場開采所需巖石的巖性、可開采量、儲量、剝離量,實際施工時瀑布溝料場沿所布置縱剖面從PZK8 號孔開始向PZK10 孔方向開采。

根據相關地質資料,初步確定料場開采線范圍,梯段邊坡角及終采高程等參數。經過對有用料和無用料的估算,料場總的開挖量約為523 萬m3,其中覆蓋層剝離量約182 萬m3,強風化砂巖、頁巖等夾層剔除約120 萬m3,毛料約221萬m3,平均剝采比約為1.37。后來根據補充鉆孔勘探情況,優化調整了開采范圍,并將料場分為A、B 兩個區域,其邊坡最高開挖高程為600.0 m,覆蓋層邊坡坡比為1∶1.5,強風化巖體邊坡坡比為1∶1,微風化巖石邊坡坡比為1∶0.3。A區終采高程為500.0 m,終采面寬度40 m,長度為330 m;B 區終采高程為480.0 m,終采面寬度55 m,長度為220 m。邊坡平均坡比為1∶0.8。

調整后瀑布溝料場總的開挖量約為505 萬m3,其中覆蓋層及全強風化巖剝離量約250 萬m3,毛料約255 萬m3,平均剝采比約為0.98。料場至大壩砂石系統平均運距約3 km。

3 料場開采施工

3.1 開挖施工程序

開挖按照“自上而下、從外向內、分區分層(梯段)”的原則進行,當施工高峰期一層開挖工作面無法滿足毛料開采強度要求時,可上下層結合施工,且應保證每層留有足夠的平臺寬度以便于取料作業,一般平臺寬度最小為30 m。

先剝離無用料(覆蓋層及巖體邊緣),然后進行有用毛料的開采。覆蓋層開挖分層高度不大于5 m,石方開挖分層高度不大于10 m。

3.2 開挖施工方法

(1)覆蓋層剝離。料場覆蓋層剝離包括投產前的揭頂剝離和投產后的巖體邊緣剝離。

土方采用CAT330 型挖掘機配合25 t 自卸汽車直接挖裝運往指定渣場,采用推土機直接推挖時,應在距離渣場100 m 范圍內進行推挖作業;石方經鉆孔爆破后,再運往指定渣場。

每個開挖梯段的外側周邊均存在一定厚度的覆蓋層,這部分的剝離隨開挖高程的下降先期進行,總的原則是先剝離后開采。

(2)毛料開采。料場毛料開采按照梯段分高度逐層向下開挖,一般梯段高度為10 m 開采梯段平臺下降時,根據現場實際情況,以解決好道路布置為原則,選擇合理的位置開始打開新的平臺工作面。

(3)鉆孔和爆破。料場風化巖石剝離及毛料開采均采用鉆孔梯段爆破法施工。

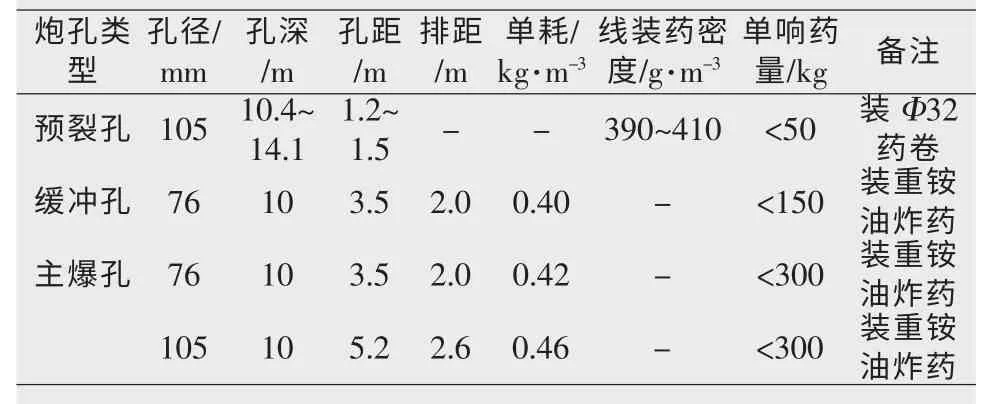

鉆孔機械采用CM351、D7 型液壓鉆以及YQ100B 型潛孔鉆,孔徑為Φ105 mm 和Φ76 mm,梯段爆破高度10 m,采用寬孔距的孔網參數,以保證爆塊粒徑小于70 cm。料場邊坡采用預裂爆破,孔距根據巖石風化程度通過爆破試驗確定,最終確定的爆破參數如表1。

表1 料場開采爆破參數表

3.3 毛料質量控制措施

由于料場砂巖層普遍存在頁巖夾層及邊邦強風化砂巖,為保證弱風化帶下限有用毛料不與頁巖及強風化砂巖混雜,保證混凝土砂石骨料質量,需采取切實有效的控制措施。

針對本工程料場實際地形地質條件,毛料開挖質量控制程序為:先剝離覆蓋層,進行土石分界線界定;再剝離強風化砂巖及頁巖,進行有用料及無用料邊界界定。巖石質量鑒定方法為:先用肉眼鑒定,肉眼無法鑒定的在室內進行試驗鑒定。

在施工環節中采取如下管理措施:

(1)爆破設計做到爆塊巖石質量等級分明,在邊界部位無用料范圍應延伸到有用毛料范圍內至少3m(爆破破裂區以內)。

(2)毛料與無用料區設立明顯的開挖分區分塊標志。毛料裝車時,現場工程師跟蹤旁站檢查。

(3)在人工砂石系統粗碎平臺布置面積足夠大的毛料臨時堆放場,盡量避免來料直接傾倒至粗碎車間,以便于現場工程師進行二次檢查。

3.4 重銨油炸藥混裝車技術

由于受當地法律法規及市場限制,申請程序復雜,運輸條件有限,所用乳化炸藥一直供應不暢,甚至因乳化炸藥不能及時到位而導致開挖停工的現象。為了扭轉不利局面,通過廣泛的市場調研、科學的爆破試驗,最終確定在料場開采施工中采用重銨油炸藥(Heave ANFO)代替乳化炸藥。該炸藥不僅爆炸性能良好,成本低廉,還可實現機械化施工。

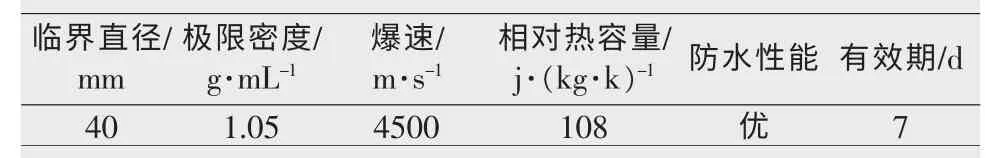

3.4.1 重銨油炸藥性能

重銨油炸藥是由乳膠基質與多孔粒狀硝銨按一定比例混合(3∶7)而成具有良好爆炸性能的防水性炸藥,其主要性能參數見表2。

表2 重銨油炸藥性能表

重銨油炸藥為乳膠狀,剛拌制的成品流動性較大。當暴露在空氣中時間較長時,重銨油炸藥中含有的酸性物質(起稀釋作用)將揮發而導致其體積膨脹,流動性減小,體積膨脹率達到5%~10%。

3.4.2 混裝車系統

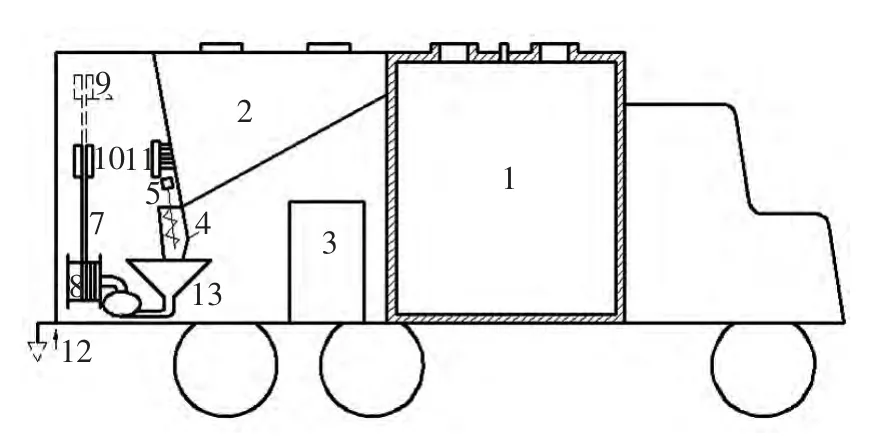

重銨油炸藥混裝車系統工作原理是先將多孔粒狀硝銨、柴油及乳膠基質裝入1 臺卡車的不同料倉內,運送到爆破現場后再進行重銨油炸藥的混制,最后用特制輸送管進行炮孔裝藥(圖2 所示)。它是一種移動式炸藥系統,集原材料運輸、炸藥混制、機械化裝藥于一體,取代了傳統的炸藥制備、儲存、運輸和人工裝藥過程及方法,具有生產效率高、爆破效果好、使用安全可靠、成本低等優點。

圖2 炸藥混裝車側視圖

沐若工程所采用的炸藥混裝車載重量為(10~13)t,裝藥效率為100 kg/min。

3.4.3 裝藥結構

采用重銨油炸藥(Heave ANFO)裝藥的炮孔直徑不能小于40 mm,否則會產生孔內炸藥傳爆不完全甚至拒爆現象。

根據沐若工程經驗,大壩料場毛料開采均采用鉆孔梯段爆破法施工,梯段爆破高度為(5~10)m。鉆孔機械采用CM351、HCR1200 型(古河)液壓鉆以及YQ100B 型潛孔鉆,孔徑為Φ76 mm、Φ89 mm 或Φ105 mm,線裝藥密度分別為4.78 kg/m、6.5 kg/m、9.1 kg/m。

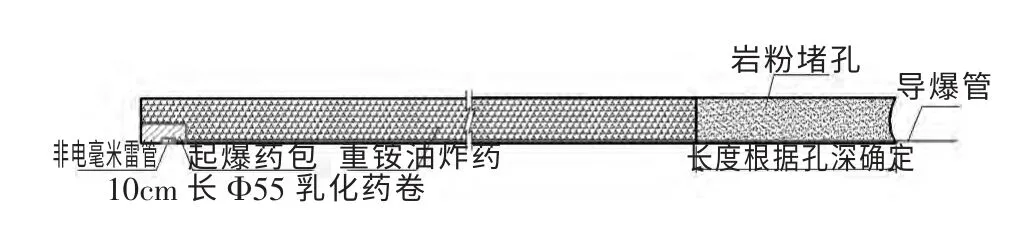

由于重銨油炸藥起爆敏感度較低,普通雷管爆炸威力較小,無法將其引爆,因此在進行孔內裝藥前,需首先安置起爆藥包。根據實踐經驗,采用10 cm 長Φ55 mm 乳化藥卷作為起爆藥包可以引爆孔徑為Φ105 mm,孔深為10 m 左右的炮孔,并能使其完全傳爆。炮孔結構如圖3 所示。

圖3 炮孔結構示意圖

3.4.4 現場裝藥

(1)炸藥混裝。爆破施工前一天,作業隊技術人員根據爆破設計及實際鉆孔資料,計算所需炸藥用量,并通知炸藥混裝車作業班組。作業班組根據炸藥用量按比例配置各種原材料(硝酸銨、柴油、乳膠基質及稀釋酸等),并在炸藥庫指定區域進行裝車。

(2)炮孔檢查。當爆破區內巖體裂隙發育,完整性較差時,炮孔孔壁裂隙可能延伸較遠,甚至會發生串孔現象,此時炸藥在裝藥壓力下會沿著裂隙滲透到鄰近炮孔,對控制爆破單響不利。特別應注意的是,當主爆孔與鄰近預裂孔(或光爆孔)發生裂隙貫通現象時,預裂孔(或光爆孔)爆破后會同時引爆主爆孔,客觀上消除了預裂孔(或光爆孔)與主爆孔間的爆破網絡時差,導致永久邊坡預裂面(光爆面)無法形成而遭到爆破振動破壞。

因此裝藥前除要求檢查炮孔孔深外,還需觀測炮孔孔壁裂隙發育情況,必要時應進行通水檢查,以確定裂隙是否貫通。

將檢查結果詳細記錄在冊,并經整理分門別類,針對不同的裂隙發育情況采取相應的應對措施:

①當裂隙寬度>3 mm,且延伸較遠(或串孔)時,需先在孔內套上一層塑料薄膜封閉后再進行裝藥;

②當裂隙寬度>3 mm,但延伸不遠(或未串孔)時,可直接裝藥;

③當裂隙寬度介于(1.5~3)mm 之間時,減小裝藥壓力后可直接裝藥;

④當裂隙寬度小于1.5 mm 時,可直接裝藥。

(3)裝藥。

①炸藥混裝車應停放在距離爆破區最遠炮孔距離不超過50 m 的范圍內,以不影響交通為宜。停放區與爆破區之間應地勢平坦,無遮擋物。停放區地面與爆破作業工作面高差不宜超過±10 m,地勢太高將增大輸藥壓力及速度,不便于控制;地勢太低將超出混裝車壓力泵揚程,致使藥膏無法輸出。

②根據炮孔檢查資料,做好裝藥前的準備工作,需鋪塑料薄膜封閉的炮孔應安排在最后施工。

首先用導爆管雷管將起爆藥包(10 cm 長Φ55乳化藥卷)按規范要求捆綁,緩緩放入孔內,并確保起爆藥包到達孔底,然后將導爆管雷管腳線固定在孔口附近,確保牢靠。

③挑選經驗豐富、操作熟練的控制盤操作手及裝藥工裝藥,控制盤操作手與裝藥工應配合默契,聯系暢通。

裝藥時,輸藥軟管應伸入到孔底,并逐步向上提升,這樣既可以確保裝藥密實,還可以隨時掌握裝藥高度,以免炸藥裝填過高而導致堵塞長度達不到設計要求,影響爆破效果。輸藥流量應遵循“先小→后大→再小”的原則。在裝藥過程中,如遇特殊情況需暫停裝藥時,暫停時間不得超過15 min,否則殘留的炸藥膨脹硬化后會導致輸藥軟管堵塞。裝藥完成后應用混裝車自帶的清水對輸藥軟管進行沖洗。

(4)堵塞。考慮到重銨油炸藥成品具有膨脹性的特點,為確保足夠的炮孔堵塞長度,裝藥前需根據炸藥膨脹率δ 計算出實際裝藥高度Ha[由式(1)計算得出],待炸藥膨脹完成后(一般為10 min),再采用炮孔巖屑進行堵塞。

式中 Ha——實際裝藥高度(m);

Hd——設計裝藥高度(m);

δ——孔內膨脹率(由試驗得出)。

4 小 結

(1)根據馬來西亞沐若水電站壩址區地形地質特點,需采用加強鉆孔勘探的方法選定料場,確定開采范圍。根據砂巖發育特點,確定毛料開采剝采比,并在毛料選定過程中需加強質量控制。

(2)采用鉆孔梯段爆破法進行毛料開采是保證料場邊坡穩定及開挖范圍控制的有效作業方式,符合當地的環保要求。

(3)重銨油炸藥的組成材料硝酸銨、柴油、乳化劑等來源廣泛,不在馬來西亞政府規定的化學危險品之列,采購、運輸、貯存程序簡單,安全可靠、成本低廉(價格是乳化炸藥的1/3),被廣泛運用于沐若水電站工程、料場開采施工中,并可以在類似工程中推廣,應用前景廣闊。