CAP1400核棒試驗臺綜合監控系統設計與實現

徐鳳榮,張善斌,劉炯

(東方電氣自動控制工程有限公司,四川德陽,618000)

CAP1400核棒試驗臺綜合監控系統設計與實現

徐鳳榮,張善斌,劉炯

(東方電氣自動控制工程有限公司,四川德陽,618000)

針對CAP1400核棒試驗臺系統工藝流程,文章提出了以西門子S7-300系列PLC及工業以太網控制的配置方式,設計并實現了集試驗臺水、風、電及現場數據采集等設備為一體的綜合監控系統。結果表明,該系統結構合理、運行可靠穩定,滿足CAP1400控制棒驅動機構試驗運行要求。

西門子PLC,WinCC組態,核棒試驗臺,CAP1400

0 引言

本文以CAP1400核電站所需控制棒驅動機構試驗臺項目為背景,采用西門子SIMATIC S7-300系列PLC和智能檢測儀表組成的下位機以及WinCC組態軟件構成的上位機,實現對整個試驗臺系統的綜合監控功能,為控制棒驅動機構試驗提供規定的運行參數。

1 系統結構組成

該試驗臺系統從功能上主要包括水系統、通風系統、電氣系統、調功系統、視頻監視系統、數據采集系統,各子系統分別完成其相應的職能。

水系統主要監控水泵、閥門、加熱器、冷卻塔等設備,使工作水循環在封閉式回路中,用于滿足控制棒驅動機構冷熱態工況性能試驗要求。實時監測系統中穩壓器液位、壓力、溫度、試驗回路壓力、溫度、流量等參數,并使穩壓器電加熱器和管道加熱器與試驗回路溫度實現聯動。

通風系統主要監控的設備有風機、電加熱器、電動閥,主要用于在試驗過程中,真實模擬驅動機構的運行環境,確保驅動機構正常運行。由循環風機為試驗本體提供滿足要求的風量,調節電加熱器,保證送風溫度為設定值。當試驗本體出口溫度高于設定值時,關閉加熱器,并根據送風溫度調節電動閥開度,以保證混合溫度維持在設定值范圍。

電氣系統主要為相關配套電氣設備供配電,并實現各被控設備的就地操控,同時監控主進線電流、循環泵電流、管道加熱器電流、閥門開度以及各設備運行狀態等。

調功系統包括單相晶閘管功率控制器和三相晶閘管功率控制器,用于調節電加熱器輸出功率,滿足各種試驗工況需求。

視頻監視系統包括硬盤錄像機、顯示器、彩色攝像頭、交換機,實時監視試驗現場設備的運行狀況。

數據采集系統采集試驗現場的壓力、流量、溫度、液位等信號,實時監測相關數據,以實現有關設備的自動控制。

綜上,試驗臺綜合監控系統是為保障試驗臺各子系統正常工作而建立的,為控制棒驅動機構試驗提供規定的運行條件,而且當發生緊急事件時,可及時采取應急措施,保證設備的正常停運和操作人員的安全。

2 硬件結構設計

本試驗臺綜合監控系統設計需保證其高可靠性和高穩定性,且具有良好的擴展性和兼容性,因此應選擇具有高抗干擾性能的軟硬件設備。

由于本系統控制設備比較多,且分散分布,根據系統設計要求,選用西門子SIMATIC S7-300系列PLC對整個試驗臺的主要工藝設備進行監控,通過采集現場流量、溫度、壓力、液位等信號及設備運行狀態信息,實現現場設備工藝參數的實時控制。

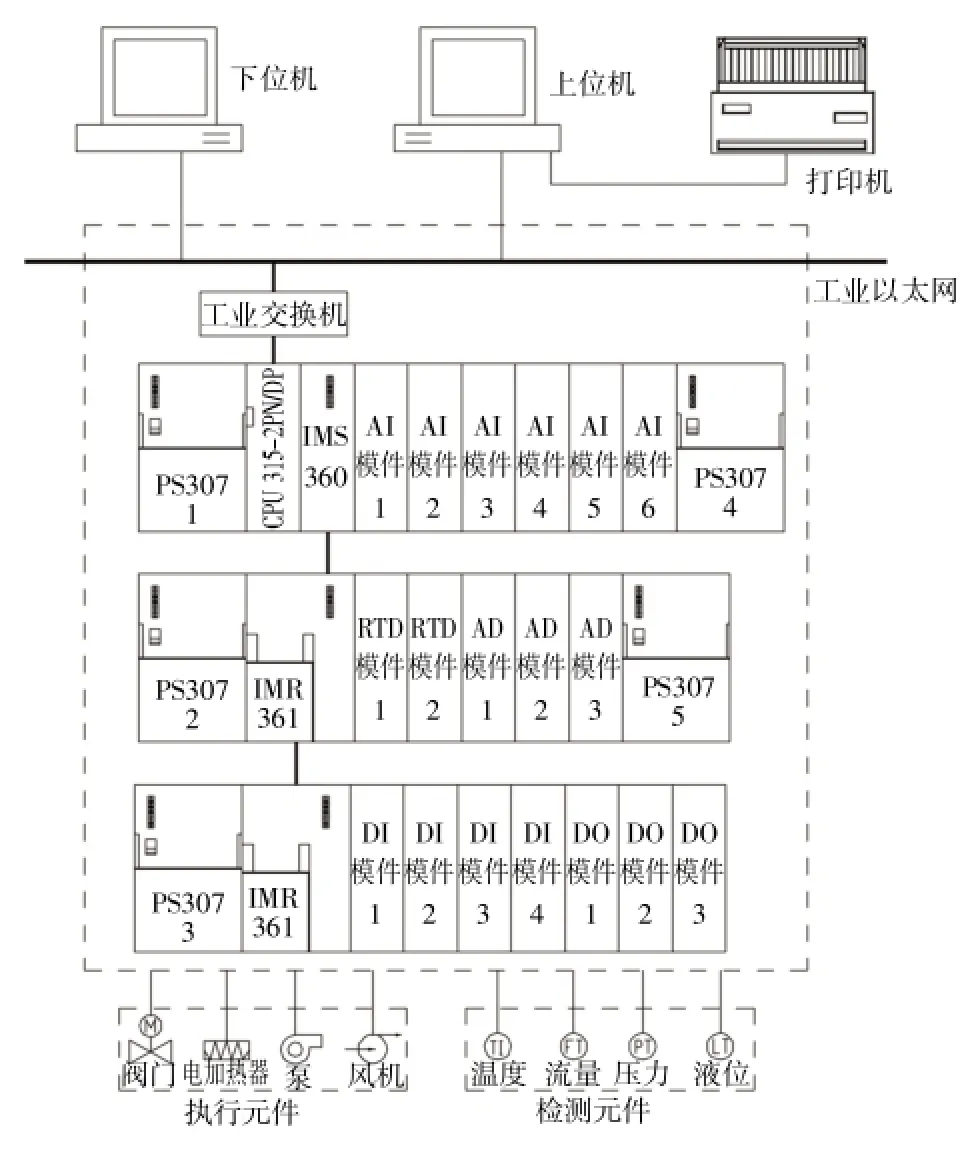

試驗臺綜合監控系統硬件結構配置圖如圖1所示,采用2臺DELL工業計算機分別作為下位機和上位機,并配置一臺打印機。PLC主要由中央處理器 (CPU)、存儲器、輸入接口、輸出接口、通信接口、電源等部分組成。CPU型號為CPU315-2PN/DP,該型號帶有2個網絡接口,易于組成網絡。使用MMC存儲數據及程序,維護方便,可靠性好,同時具有功能強大、速度快、模塊化、可擴充性強等優點。選用西門子PS307(5A)型電源模件為監控系統供電[1]。

圖1 試驗臺綜合監控系統硬件結構配置圖

根據系統配置和控制要求,選擇合適的輸入輸出模塊。系統所檢測的壓力、流量、液位等模擬量信號,通過對應的變送器轉變為4~20 mA標準電流信號,接入PLC的AI模塊。采用鉑熱電阻測量的溫度信號,直接接入PLC的RTD模塊。系統的開關量輸入接至DI模塊,DO模塊通過繼電器擴展輸出,使系統電源與外部電源隔離。

系統PLC編程在SIMATIC Step7 V5.5平臺上設計開發而成,通過西門子工業交換機、以太網、通信接口模塊IMS360和IMR361以及通訊電纜,與上位機進行數據傳輸,實現系統的實時監控和操作[1]。

核棒試驗臺現場包括溫度、壓力、流量、液位等多種檢測儀表以及閥門、電加熱器、泵、風機等執行元件。

上位機是一個重要的人機接口,操作人員可通過上位機參與系統的整個監控管理過程,并修改相應的控制策略,對控制過程和參數進行監視、打印,實現整個系統畫面監測、打印管理、參數設置、邏輯控制等功能。下位機主要用于工程師設計、組態、調試、監視等。

3 系統程序設計

3.1 S7-300程序設計

S7系列PLC提供了多種類型的塊,可以存放用戶程序和相關數據。Step7程序是塊結構化程序,使用結構化編程、背景數據塊、共享數據塊以及功能塊FB、功能FC的嵌套調用等,以OB為主程序,其他功能塊由OB塊調用,大大提高了編程效率[2]。

啟動Step7 SIMATIC Manager,新建項目后,單擊右鍵插入SIMATIC 300 station,雙擊 Hardware,打開HW Config對話窗口,進行硬件組態,根據系統硬件組成,完成試驗臺綜合監控系統PLC硬件配置。采用Step7 V5.5編程軟件完成系統控制數據區域及相應共享數據塊 (DB塊)的編制、控制程序的編寫以及修改、調試。核棒試驗臺綜合監控系統硬件組態畫面如圖2所示。

圖2 核棒試驗臺綜合監控系統硬件組態界面

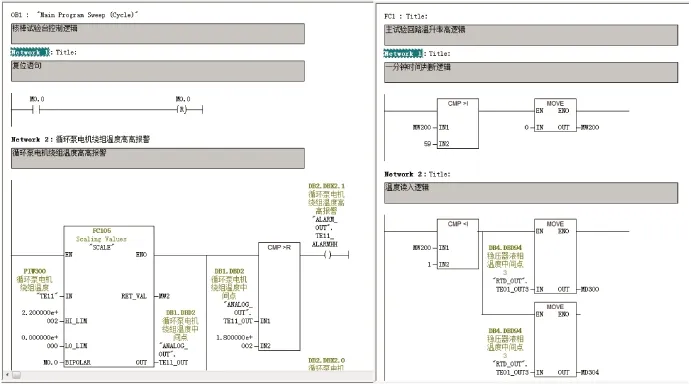

本試驗臺綜合監控系統的S7-300程序采用梯形圖 (LAD)方式設計[3],包括主程序塊OB1、功能塊 FC以及各組織塊 OB80、OB82、OB83、OB85、OB86、OB87、OB121。

在主控制程序OB1“核棒試驗臺主控制邏輯”中,編寫了各被控設備的報警、手/自動控制、運行狀態等邏輯。FC1功能塊為 “主試驗回路溫升率高邏輯”,具體包括:一分鐘時間判斷、溫度讀入、一分鐘最高溫度記入、一分鐘最低溫度記入、溫升率高判斷等控制程序,然后在OB1中被調用。OB1、FC1部分控制邏輯如圖3所示。

圖3 OB1、FC1部分控制邏輯

OB1之外的OB塊大多對應不同中斷時間處理程序,本試驗臺綜合監控系統中,Step7程序編寫了OB32“主試驗回路溫升率時間計數”、OB35“速率控制模塊邏輯”,其中OB35塊包括電加熱器的速率設定、功率減小、功率增加、電流信號反饋、控制信號輸出等邏輯。

DB塊主要用于提供數據,作為上、下位機數據傳輸中介,被OB、FC塊讀取。本系統共創建了7個DB塊,分別為:模擬量信號輸入、報警信號、狀態指示、熱電阻輸入信號、控制信號、畫面按鈕信號和畫面速率設定。

3.2 WinCC組態設計

WinCC是在生產過程自動化中解決可視化和控制任務的工業技術系統,主要用于對生產過程進行監控,實現變量管理、圖形畫面組態、報警記錄、變量記錄、數據歸檔、用戶管理等功能[4]。在WinCC組態之前,首先需要建立WinCC與Step7之間的動態連接。WinCC與PLC之間的通信主要由S7協議中的SIMATIC Protocol Suite CHN協議通道實現,通過設置以太網地址、機架號、槽號等,建立上位機與PLC的連接。之后,通過建立變量組態、畫面組態、元件屬性的動態連接、在線趨勢組態、報警組態、用戶權限設置等步驟實現WinCC對現場設備的實時監控。

(1)變量組態:WinCC變量分為內部變量和外部變量。內部變量只在WinCC內部使用,主要實現編程數據的傳遞和畫面動態。外部變量則用來定義WinCC監控組態與PLC內部存儲器對應的訪問對象,實現WinCC與PLC之間的通訊。

PLC與WinCC通信握手建立之后,在WinCC中對PLC程序中的變量建立相應的標簽,在此,必須保證變量地址一一對應。本系統中新建泵、閥門、電加熱器、風機等被控設備對應的變量組,以及報警、模擬量、溫度變量組,每個變量組內創建具體的變量,每個變量設置變量名、數據類型、參數地址等。

(2)畫面組態:WinCC圖形編輯器用于圖形界面的編輯。根據操作員站實際顯示器的配置,本項目WinCC畫面分辨率設置為1 920×1 080像素。根據系統工藝流程,按照各被控設備功能要求及現場位置分布,本著兼顧多個監控畫面間的布局及畫面簡單、友好切換、易于操作的原則,在WinCC圖形編輯器中共創建了57個圖形編輯畫面。

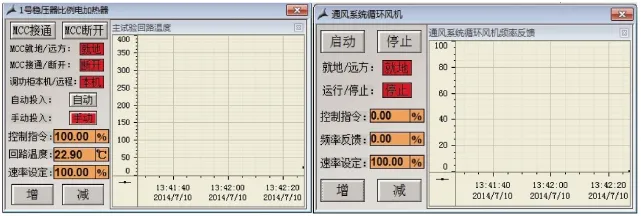

由于系統中單個被控設備所包含的控制信息和狀態信息較多,故設計中采用調用隱藏畫面窗口的方式,當鼠標動作點擊某個設備或參數時,則彈出對應設備的監控窗口,進而實現對該設備的控制操作或監測設備的狀態信息等,并以不同的顏色表示。

如圖4所示為本項目中電加熱器、循環風機的監控窗口畫面。畫面形象直觀、易于精確掌握設備運行狀況,便于試驗人員進行相關的判斷。

圖4 電加熱器、循環風機監控窗口

(3)元件屬性的動態連接:對畫面中元件的顏色、樣式、閃爍、幾何等屬性進行變量連接,以動態反應現場設備的運行狀態。當變量發生改變時,元件屬性相應變化,從而直觀形象地實現對被控系統狀態的監控。

(4)在線趨勢組態:根據功能要求,系統需采集試驗現場的壓力、流量、溫度、液位等信號,實時監測相關數據,同時實現有關設備的自動控制。在WinCC圖形編輯器中,使用 “WinCC Online Table Control”及 “WinCC Online Trend Control”控件,實現過程信號的查詢和趨勢曲線顯示,以進一步了解系統運行情況。

(5)報警組態:通過系統組態實現現場設備或被測參數報警信息顯示,當設備出現故障或流量、溫度等模擬量參數超出設定值極限范圍時,在主控畫面進行閃爍報警,提醒操作人員做相應處理。

(6)用戶權限設置:為實現安全操作與管理,系統設有用戶管理功能,通過登錄名和密碼的設置,對操作人員進行權限界定,防止誤操作。使用WinCC內部函數實現運行系統的退出功能、時鐘顯示功能等。

4 結束語

本試驗臺采用SIEMENS Step7編程和WinCC組態軟件,設計了試驗臺水、風、電、視頻以及現場數據采集等設備的綜合監控系統,實現了被控對象的現場信息采集、集中管理、分散控制、遠程操作等功能。從現場使用情況來看,整套系統功能完備,擴展靈活,維護操作方便,性能可靠,達到了良好的控制效果,不僅滿足該試驗臺系統的工藝流程要求,而且大大提高了自動化控制水平。

[1]西門子公司.S7-300、WINCC培訓資料

[2]西門子(中國)有限公司自動化與驅動集團.SIMATIC S7-300和S7-400梯形邏輯(LAD)編程參考手冊,2004

[3]石榮鵬,張帥,鄭雷,等.S7-300及工控組態軟件WinCC的應用[J].中國科技博覽,2010:180

[4]劉華波,王雪.組態軟件WinCC及其應用[M],北京:機械工業出版社,2009

Design and Implementation of CAP1400 Nuclear Control Rod Test Station Comprehensive Monitoring System

Xu Fengrong,Zhang Shanbin,Liu Jiong

(Dongfang Electric Auto Control Engineering Co.,Ltd.,Deyang Sichuan,618000)

According to the technological process of CAP1400 nuclear control rod test station,this paper presents the configuration of SIEMENS S7-300 series PLC and Industrial Ethernet.The comprehensive monitoring system is designed and realized,including water and wind system monitoring,electrical equipment monitoring and the various data collection equipment monitoring.The result shows that the structure of system is reasonable,stable and reliable.The comprehensive monitoring system meets the need of CAP1400 CRDM test station.

SIEMENS PLC,WinCC,nuclear control rod test station,CAP1400

TP273

B

1674-9987(2015)03-0075-05

10.13808/j.cnki.issn1674-9987.2015.03.017

徐鳳榮 (1981-),女,碩士,工程師,2006年畢業于燕山大學,現主要從事電氣控制系統設計方面的研究工作。