風沙對鋼結構涂層的沖蝕磨損性能研究

郝贠洪 ,段國龍,任 瑩,馮玉江,宿 廷,楊風利,張宏杰

(1.內蒙古工業大學 土木工程學院,內蒙古 呼和浩特 010051;2.中國電力科學研究院,北京 100055)

內蒙古中西部地區是中國沙塵暴的多發區[1],該地區的橋梁、通信塔和輸電塔架等鋼結構體系的表面涂層受風沙沖蝕嚴重,使鋼結構表面外露銹蝕,造成鋼結構體系的耐久性和安全性下降,給國民經濟造成了巨大損失.

沖蝕磨損是造成材料損失和設備破壞的一個重要原因[2-5],目前關于風沙的沖蝕磨損研究主要集中在仿生功能表面[6-8]的抗沖蝕磨損,對于工程材料的沖蝕磨損研究則主要集中于含沙水流對水工混凝土材料的沖蝕磨損[9-11],而有關風沙環境(氣固兩相流)下工程結構材料的沖蝕磨損性能研究還不夠深入,可查閱的資料也較少[12-15].本文針對內蒙古中西部地區的風沙環境特征,采用氣流挾沙噴射法[16],模擬風沙環境下鋼結構涂層的沖蝕過程,分析不同風沙沖蝕參數作用下涂層的沖蝕磨損變化規律,并利用掃描電鏡觀測其沖蝕失效表面,分析其失效機理;分析涂層在潛伏期、加速期和穩定期這3個沖蝕階段的歷時和特征.研究結果可為鋼結構涂層的設計、應用和防護提供依據.

1 試驗部分

1.1 鋼結構涂層制備

涂層材料為奔騰鐵紅醇酸防銹漆(底漆)和晨虹白色磁漆(面漆).采用BSTAIR 型空氣壓縮機和K-3型噴漆槍進行噴涂.基體試樣為普通碳素鋼薄鋼板,尺寸為40mm×40mm×1mm,在噴涂前打磨除銹并用丙酮棉簽擦洗干凈.涂層噴涂按照GB 50205—2001《鋼結構工程施工質量驗收規范》中“鋼結構涂裝工程”工藝要求進行,噴2道防銹漆(厚約400μm)和3道面漆(厚約600μm),涂層平均厚度為1 000μm.

1.2 性能試驗

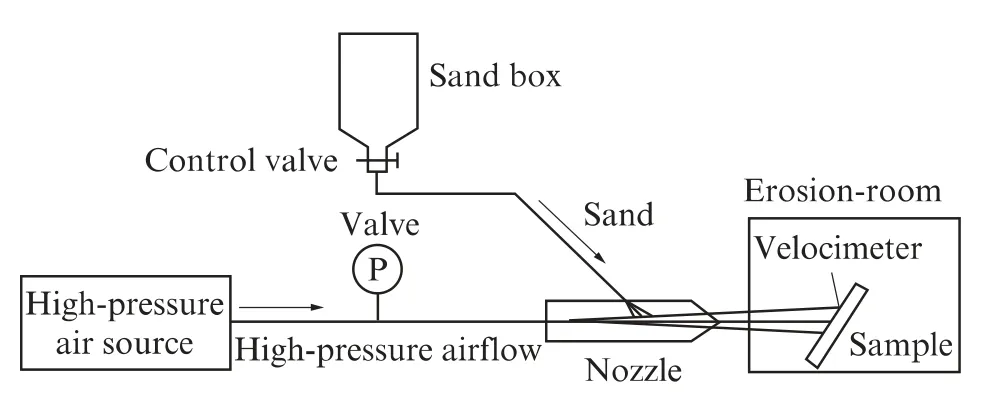

(1)涂層硬度按照ISO 15184—1998《色漆和清漆 使用鉛筆測定漆膜硬度》進行測定.(2)涂層柔韌性按照GB/T 1731—1993《漆膜柔韌性測定法》,采用柔韌性測定儀進行測定.(3)涂層與基材的結合強度采用GB/T 16777—2008《建筑防水涂料試驗方法》,在電子萬能拉力機上進行測定,對5個試樣進行5次測量,結果取平均值.(4)涂層摩擦系數按照GB 10006—1988《塑料薄膜和薄片摩擦系數測定方法》,在摩擦系數測試儀上進行測定,法向力為(1.96±0.02)N,兩試樣表面以(100±10)mm/min的速度相對移動.(5)涂層的耐磨性按照ISO 77842—1997《色漆和清漆—耐磨耗測定—第二部分:旋轉研磨橡皮輪法》,采用Taber試驗儀進行測定,測量參數為:轉盤轉速60r/min,采用CS17 型橡膠砂輪,加壓負荷為7.5N.(6)采用氣流挾沙噴射法模擬風沙環境下鋼結構涂層的沖蝕磨損,試驗裝置見圖1;所用沙粒取自內蒙古中西部地區鄂爾多斯高原北部的庫布其沙漠,粒徑主要為0.05~0.25mm,沙粒形狀近似圓形或橢圓形;風沙流的沖蝕速度V 為13,16,18,20,23,26和30m/s,沖蝕角度α為15°,30°,45°,60°,75°和90°,沖蝕濃度用下沙率M 來表征,由低濃度到高濃度分別設定為90,150,240,300,360和460g/min;采用沖蝕質量損失及沖蝕率來評定涂層的沖蝕磨損程度,利用OHAUS-EP214C 精密分析天平(精度為0.1mg)確定其質量損失S,沖蝕率為質量損失(mg)與沖蝕用沙量(g)之比,用ε表示.

圖1 沖蝕裝置原理圖Fig.1 Principle diagram of the erosion device

2 結果與討論

2.1 涂層的力學性能與磨損性能

涂層的力學性能與磨損性能見表1.由表1 可見,涂層的柔韌性較好;涂層與基材的平均結合強度較低,只有2.3MPa,這主要是由于涂層與鋼結構基材之間的熱膨脹系數失配造成的.一般而言,有機材料的熱膨脹系數高于金屬材料10倍以上.漆膜屬于軟質涂層,鉛筆硬度為B,硬度較低,剪切強度較低,因而其摩擦系數較低,只有0.37~0.42,粒子沖擊時易造成切削破壞.涂層磨損的Taber指數為81.9×10-3mg/r,高于HG/T 3831—2006《噴涂聚脲防護材料》的規定(≤80×10-3mg/r),說明其磨損率較大,耐磨性較差.

表1 涂層的力學和磨損性能Table 1 Mechanical and wear properties of the coating

2.2 風沙流沖蝕速度對涂層沖蝕磨損的影響

圖2是在沖蝕角度α為45°和90°,下沙率M 為150g/min,時間t為12min的條件下,涂層沖蝕率ε與風沙沖蝕速度V 的變化關系曲線.由圖2 可知,涂層沖蝕率隨著沖蝕速度的增大而增加.這是由于當沖蝕速度增加時,相應的動能也增加,沙粒對材料表面所做的功增多,從而能克服涂層分子間的結合力,使更多的分子結構被破壞所致.

圖2 沖蝕率ε與沖蝕速度V 的關系Fig.2 Relationship between erosion rate and erosion speed

此外,根據沖蝕率隨沖蝕速度的變化趨勢可知,45°時沖蝕過程出現了低速沖蝕和高速沖蝕這2個變化階段:當V<16m/s時,屬于低速沖蝕階段,此時沙粒的能量不高,與涂層表面碰撞后,沙粒速度的水平分量很小,不可能在材料表面留下長的切削痕跡和犁溝,磨損量較少;當V≥16m/s時,屬于高速沖蝕階段,此時沙粒速度高,能量大,能在涂層表面上劃過較長距離,這一過程持續進行,使得涂層表面初始產生的變形凸起被推平,材料損失相對較多.沖蝕角度為90°時,由于沙粒速度不存在水平分量,因此不能明顯區分低速和高速階段.

圖2中沖蝕率ε與沖蝕速度V 近似存在指數關系:

經曲線擬合可知,式中的系數K≈2.167 3×10-5~20.539 1×10-5,n≈2.10~2.26.K 和n 均與磨粒、被沖蝕材料和沖蝕角等因素有關.根據Finnie等對大多數具有延展性材料的研究結果表明,指數n 為2.0~3.0.說明本次試驗結果符合延展性材料的規律,本涂層屬于延展性材料.

2.3 風沙流沖蝕角度對涂層沖蝕磨損的影響

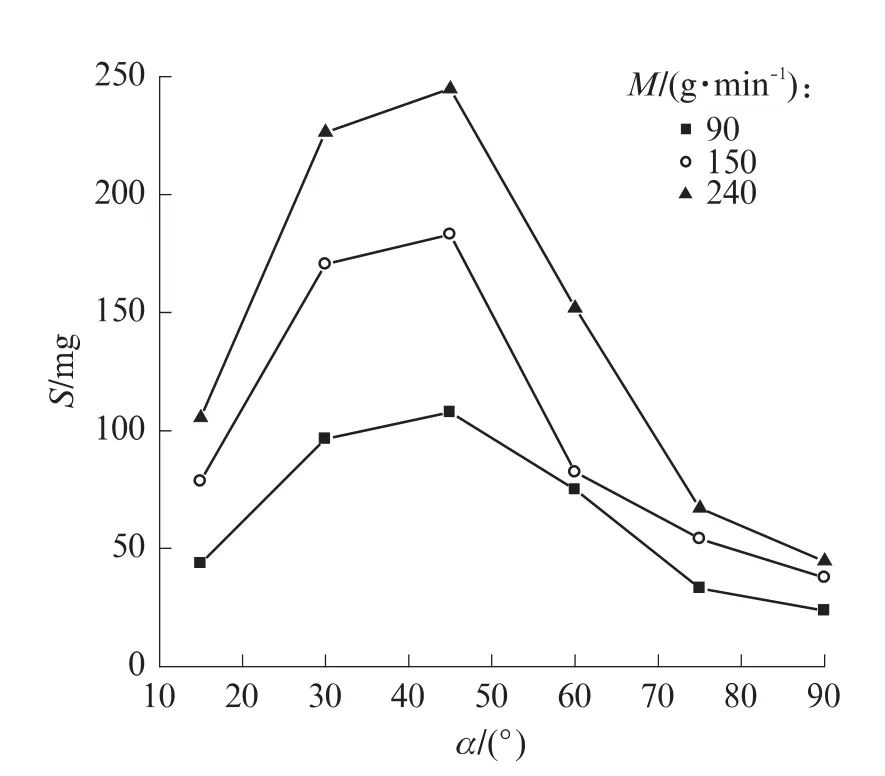

圖3是在下沙率M 分別為90,150,240g/min,沖蝕速度V 為20m/s,沖蝕時間t為12min的條件下,涂層的沖蝕質量損失S 與沖蝕角度α 的變化關系曲線.由圖3可知,在α=45°時涂層的沖蝕質量損失最大,α=90°時涂層的沖蝕質量損失最小.典型的塑性材料最大沖蝕質量損失出現在15°~30°處,典型的脆性材料最大沖蝕質量損失出現在接近90°處.鋼結構涂層的最大沖蝕質量損失出現在45°左右,說明鋼結構涂層既未表現出典型脆性材料的沖蝕磨損特征,也未表現出典型塑性材料的沖蝕磨損特征,而表現出了從脆性材料向塑性材料過渡的特征.

圖3 沖蝕質量損失S 與沖蝕角度α 的關系Fig.3 Relationship between erosion mass loss and erosion angle

圖4是α為15°,45°,75°,90°時涂層沖蝕磨損的SEM 形貌.由圖4可知,在低沖角時,涂層失效表面產生波紋狀或順風沙方向的犁溝狀溝痕,劃痕長且方向性明顯,同時劃痕周圍伴有微裂紋,微裂紋擴展產生微破壞區,部分材料從表面剝離留下清晰的剝落坑,造成了涂層的破壞.因此在低沖角時,沖蝕破壞以微切削作用為主.當α=75°時,涂層表面因切削產生的溝痕已不明顯,而劃痕則短而深,這是由于沙粒的切削作用逐漸轉變為鑿削,涂層表面有鑿削坑和裂紋擴展與交叉而產生斷裂的痕跡.當α=90°時,涂層表面出現蜂窩狀沖蝕楔入坑,坑周圍有材料被擠壓突出,材料的破壞方式以沙粒對涂層的擠壓鑿削作用為主.綜上可知,低沖角時材料的破壞方式以微切削作用為主,決定材料耐沖蝕性能的主要因素是其硬度;在高沖角時,材料破壞方式以擠壓鑿削作用為主,決定材料耐沖蝕性能的主要因素是其柔韌性;涂層因硬度低而柔韌性較好,因此其在低沖角時的沖蝕質量損失要大于高沖角時的沖蝕質量損失.

2.4 風沙濃度對涂層沖蝕磨損的影響

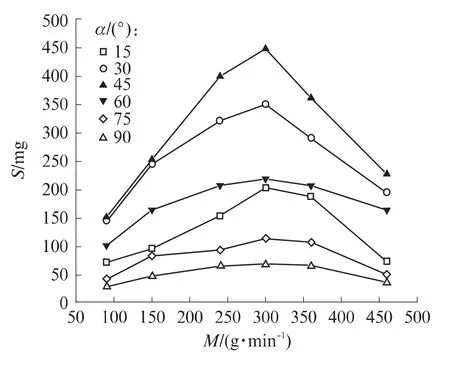

風沙濃度用下沙率M(g/min)來表示,圖5 是在不同的沖蝕角度下,當沖蝕速度V 為23m/s,時間t為12min時,涂層的沖蝕質量損失S 與下沙率M 的關系曲線.由圖5可知,在不同沖蝕角度下,隨著下沙率的增大,沖蝕質量損失先升后降,在M =300g/min時達到最大值.原因主要是隨著下沙率增大,沙粒沖擊涂層的動能增大,某一時刻沖擊涂層表面的沙粒數量增多,涂層材料被反復切削、擠壓和鑿削的次數增多,因而材料損失量也增多;當M ≥300g/min時,沖蝕質量損失呈下降趨勢,這是由于當沖蝕沙粒增至一定數量時,沙粒間的相互碰撞以及回彈沙粒會使沙粒沖擊涂層的動能大大削弱,造成沖蝕質量損失下降.

圖4 沖蝕角度不同時的涂層沖蝕磨損表面SEM 形貌Fig.4 SEM morphology of erosion surface of the coating at different erosion angles

圖5 沖蝕質量損失S 與下沙率M 的關系Fig.5 Relationship between erosion mass loss and sand-dose

2.5 沖蝕時間對涂層沖蝕磨損的影響

圖6 是沖蝕速度V 為26m/s,下沙率M 為300g/min,沖蝕角度α為45°,90°的條件下,對涂層每隔5s進行一次稱重所得的涂層累積質量損失L與時間t的關系圖.由圖6可知,涂層的累積質量損失隨時間大致呈線性增長趨勢,低沖角下線性增長的趨勢明顯快于高沖角下的線性增長趨勢,即低沖角下的涂層累積質量損失要大于高沖角下的涂層累積質量損失.

圖6 涂層累積質量損失L 與時間t的關系Fig.6 Relationship between cumulative mass loss and erosion time

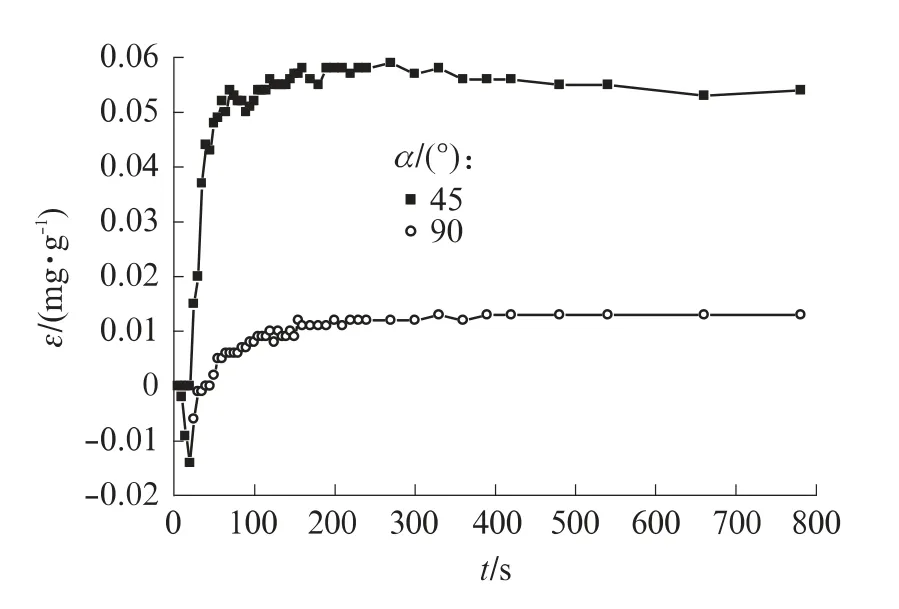

圖7為涂層沖蝕率ε隨時間t的變化關系圖.由圖7可知,涂層的沖蝕過程存在明顯的潛伏期、加速期和穩定期.沖蝕角度為45°時,沖蝕時間0~25s為潛伏期,25~100s為加速期,100s之后進入穩定期;沖蝕角度為90°時,沖蝕時間0~50s為潛伏期,50~170s為加速期,170s之后進入穩定期.潛伏期內,45°時沖蝕率為0,但是在90°時出現沖蝕率為負值的情況,這主要是由于入射的沙粒嵌入涂層,導致涂層增重,從而產生負值,而增重的大小與沖擊角度有關,一般低沖角下嵌入增重的趨勢明顯小于高沖角時,本文中45°時沒有產生嵌入增重的現象.另外,同等沖蝕條件下,低沖角時的潛伏期和加速期歷時要小于高沖角時的潛伏期和加速期歷時.

圖7 涂層沖蝕率ε與時間t的關系Fig.7 Relationship between erosion rate and erosion time

沖蝕磨損在上述3個階段的沖蝕機理為:(1)潛伏期,為沖蝕的初始階段,低沖角時沖蝕率為0,涂層只發生彈塑性變形,表面留下細微的劃痕;高沖角時由于沙粒嵌入涂層,沖蝕率可能出現負數的情況,涂層發生彈塑性變形,表面產生細微的沖蝕坑.無論是低沖角還是高沖角,在劃痕或沖蝕坑的附近都伴有微裂紋產生及其疲勞擴展,但無材料損失.(2)加速期,沖蝕率不斷上升,涂層不斷吸收沖擊能量導致塑性耗盡,此時低沖角下的微切削作用和高沖角下的擠壓鑿削作用所造成的材料損失占主導地位,前者會形成較深的犁溝狀溝痕,后者則形成較深較大的沖蝕坑;溝痕和沖蝕坑附近的微裂紋迅速擴展交叉,以致斷裂剝落,形成剝落坑,造成材料損失.(3)穩定期,此階段內涂層表面已被完全破壞,在凹凸不平的表面上較難造成有效的微切削和鑿削.此時的涂層損失主要是微裂紋的產生和發展所導致的疲勞破壞.

3 結論

(1)鋼結構涂層的柔韌性較好,與基材的結合強度較低;硬度較低,摩擦系數較低,耐磨性較差.

(2)鋼結構涂層在沖蝕角度為45°時的沖蝕質量損失最大,90°時的沖蝕質量損失最小,沖蝕率隨風沙流速度的增加近似呈指數增長.在沖蝕角度為45°時,存在低速和高速兩個沖蝕階段.

(3)涂層沖蝕機理為:低沖角時,材料破壞方式以微切削作用為主,決定材料耐沖蝕性能的主要因素是其硬度;在高沖角時,材料破壞方式以擠壓鑿削作用為主,決定材料耐沖擊性能的主要因素是其柔韌性.

(4)高風沙濃度時鋼結構涂層的沖蝕質量損失受沖蝕沙粒間的相互碰撞以及回彈沙粒的影響較大.

(5)鋼結構涂層的累積質量損失隨時間延長大致呈線性增長趨勢,涂層的沖蝕過程存在明顯的潛伏期、加速期和穩定期.

[1]王式功,董光榮,陳惠忠,等.沙塵暴研究的進展[J].中國沙漠,2000,20(4):349-356.WANG Shigong,DONG Guangrong,CHEN Huizhong,et al.Advances in studying sand dust storms of China[J].Journal of Desert Research,2000,20(4):349-356.(in Chinese)

[2]ALLEN C,BALL A.A review of the performance of engineering materials under prevalent tribological and wear situations in South Africa industries[J].Tribo Inter,1996(29):105-116.

[3]董剛,張九淵.固體粒子沖蝕磨損研究進展[J].材料科學與工程學報,2003,21(2):307-312.DONG Gang,ZHANG Jiuyuan.Developments of research on the solid particle erosion of materials[J].Journal of Materials Science &Engineering,2003,21(2):307-312.(in Chinese)

[4]劉娟,許洪元,齊龍浩,等.幾種水機常用金屬材料的沖蝕磨損性能研究[J].摩擦學學報,2005,25(5):470-474.LIU Juan,XU Hongyuan,QI Longhao,et al.Erosive wear mechanism of metal materials used in hydraulic machines[J].Tribology,2005,25(5):470-474.(in Chinese)

[5]蔡森,王貴森,金日光,等.影響涂料耐磨性能的主要因素[J].材料保護,2003,36(1):51-53.CAI Sen,WANG Guisen,JIN Riguang,et al.Factors influencing wear resistance of coating[J].Materials Protection,2003,36(1):51-53.(in Chinese)

[6]韓志武,張俊秋,戈超.仿生形態表面氣固沖蝕磨損性能[J].吉林大學學報:工學版,2009,39(6):1512-1515.HAN Zhiwu,ZHANG Junqiu,GE Chao.Gas-solid erosion wear on bionic configuration surface[J].Journal of Jilin University:Engineering and Technology,2009,39(6):1512-1515.(in Chinese)

[7]高峰,黃河,任露泉.新疆巖蜥三元耦合耐沖蝕磨損特性及其仿生試驗[J].吉林大學學報:工學版,2008,38(3):586-590.GAO Feng,HUANG He,REN Luquan.Erosive wear resistance of Laudakin Stoliczkana's ternary coupling and bionic experiments[J].Journal of Jilin University:Engineering and Technology,2008,38(3):586-590.(in Chinese)

[8]張俊秋,韓志武,江佳廉.柔性與形態耦合仿生抗沖蝕三維數值模擬[J].吉林大學學報:工學版,2011,41(1):139-143.ZHANG Junqiu,HAN Zhiwu,JIANG Jialian.Three dimensional numerical simulation on anti-erosion of coupling bionics of flexibility and configuration[J].Journal of Jilin University:Engineering and Technology,2011,41(1):139-143.(in Chinese)

[9]尹延國,胡獻國,崔德密.水工混凝土沖擊磨損行為與機理研究[J].水利發電學報,2011(4):57-63.YIN Yanguo,HU Xianguo,CUI Demi.Wear behaviors and mechanism of hydraulic concrete impacted by water jet with sand[J].Journal of Hydroelectric Engineering,2011(4):57-63.(in Chinese)

[10]李亞杰.水工建筑物砂粒磨損估算方法[J].水利學報,1989(7):60-66.LI Yajie.Estination method of sand wear to hydraulic concrete[J].Journal of Hydraulic Engineering,1989(7):60-66.(in Chinese)

[11]劉娟,許洪元,齊龍浩.水力機械中沖蝕磨損規律及抗磨措施研究進展[J].水力發電學報,2005,24(1):113-117.LIU Juan,XU Hongyuan,QI Longhao.The development of study on the abrasive rules and anti-abrasive technique of hydraulic machines[J].Journal of Hydroelectric Engineering,2005,24(1):113-117.(in Chinese)

[12]郝贠洪,邢永明,楊詩婷.風沙環境下鋼結構表面涂層沖蝕行為與侵蝕機理研究[J].摩擦學學報,2010,30(1):26-31.HAO Yunhong,XING Yongming,YANG Shiting.Erosionwear behavior of steel structure coating subject to sandstorm[J].Tribology,2010,30(1):26-31.(in Chinese)

[13]郝贠洪,邢永明,趙燕茹,等.風沙環境下鋼結構涂層侵蝕機理及評價方法[J].建筑材料學報,2011,14(3):345-361.HAO Yunhong,XING Yongming,ZHAO Yanru,et al.Erosion mechanism and evaluation method of steel structure coating eroded under sandstorm environment[J].Journal of Building Materials,2011,14(3):345-361.(in Chinese)

[14]郝贠洪,李永.風沙環境下鋼結構涂層低角度沖蝕特性研究[J].摩擦學學報,2013,33(4):343-347.HAO Yunhong,LI Yong.Erosion-behaviors of the coating on steel structure eroded at low erosion-angle in sandstorm[J].Tribology,2013,33(4):343-347.(in Chinese)

[15]王彥平,居春常,王起才.沖擊參數對蘭新鐵路混凝土結構沖蝕磨損的影響[J].硅酸鹽通報,2013,32(4):607-612.WANG Yanping,JU Chunchang,WANG Qicai.Influence of impact parameters on the erosion wear of Lanxin railway concrete structure[J].Bulletin of the Chinese Ceramic Society,2013,32(4):607-612.(in Chinese)

[16]馮艷玲,魏琪,李輝,等.高溫沖蝕磨損測試方法及機理的研究概述[J].鍋爐技術,2008,39(4):62-67.FENG Yanling,WEI Qi,LI Hui,et al.Summarization of the research on high-temperature erosion test method and mechanisms[J].Boiler Technology,2008,39(4):62-67.(in Chinese)