真空水環(huán)泵結垢防腐清洗工藝研究

潘 巖,晉西潤,薛光亭,葛玉龍,馬方義

(中海油(青島)重質(zhì)油加工工程技術研究中心有限公司,山東 青島 255434)

國內(nèi)外常減壓蒸餾裝置減壓塔塔頂抽真空系統(tǒng)一般采用水蒸氣進行抽真空。從20 世紀70 年代起,國外部分常減壓裝置開始嘗試用水環(huán)抽真空泵替代最后一級蒸汽噴射泵,其中許多常減壓蒸餾裝置利用羅茨真空泵[1]或者是液環(huán)真空泵[2]替代減壓蒸餾的第三級或者第二級蒸汽抽真空,目前國內(nèi)已在燕山、鎮(zhèn)海、長嶺等石化公司已成功應用[3],取得了明顯的節(jié)能效益,并且由于能夠減少含硫污水的產(chǎn)生,在環(huán)保方面具有明顯的優(yōu)勢。

真空泵做功的特點是當葉輪按規(guī)定方向轉動時,工作循環(huán)水在泵體內(nèi)壁形成與葉輪一起轉動的水環(huán)。葉輪轉動過程中,葉片與水環(huán)形成的封閉空間容積擴大或縮小,真空泵吸排氣做功。但真空泵徑向及端面間隙都比較小,運行時容易被工作水混有的雜質(zhì)或水垢將葉輪卡死而被迫停機。停機會威脅裝置的安全生產(chǎn),制約裝置生產(chǎn)能力,增加生產(chǎn)運營成本。因此,分析真空泵結垢原因,找出適當?shù)慕鉀Q措施是保障設備正常運轉的關鍵問題。

1 結垢情況

某公司作為煉油領域的科研單位,為了探索機械抽真空完全替代蒸汽抽真空的可行性,降低蒸汽消耗,采用羅茨真空泵與水環(huán)真空泵組合機械抽真空系統(tǒng)取代原設計的減壓蒸汽抽真空系統(tǒng),但在應用過程中發(fā)現(xiàn)水環(huán)真空泵結垢嚴重,泵管線內(nèi)壁結垢厚度約為30 mm,泵內(nèi)葉片上堆滿灰色的垢物,垢物的厚度最厚處達到50 mm,垢物與管壁,以及如圖1 所示的轉子葉片結合致密,機械敲擊很難去除,嚴重地影響了機泵的正常運行,增加能耗的同時也給生產(chǎn)帶來極大的安全隱患。

圖1 轉子葉片結垢情況

結垢物的形成周期短,3~5 個月就必須進行一次徹底清洗,目前普遍采用的方法為采用酸或堿溶劑進行清洗處理,清洗劑在清洗過程中會對設備造成一定腐蝕以致縮短設備的使用壽命,為生產(chǎn)埋下安全隱患。

2 結垢原因分析

真空水環(huán)泵運行過程中與轉子及泵體內(nèi)表面接觸的主要介質(zhì)為新鮮水,新鮮水水質(zhì)成分分析發(fā)現(xiàn)硅質(zhì)量濃度為10 mg/L,硬度(CaCO3)為196.94 mg/L。新鮮水中鈣和鎂的碳酸鹽含量較高。

結垢物如圖2 所示,表面為灰白色,結構致密、堅硬,機械難以清除,縱剖面呈現(xiàn)層狀結構,類似頁巖,表明該結垢物是緩慢沉積形成的。

圖2 結垢物縱剖面情況

如圖3,對水環(huán)泵結垢物進行X 射線衍射光譜(XRD)分析可知,方解石(CaCO3)質(zhì)量分數(shù)為96%;文石(CaCO3)質(zhì)量分數(shù)為3.7%;巖鹽(Na 0.5981KCl 0.4019)質(zhì)量分數(shù)為0.2%。結垢物主要成分為碳酸鈣。

圖3 結垢物XRD 圖譜

通過美國Innov 公司的XRF 礦石分析儀測得結垢物的元素組成為:鈣質(zhì)量分數(shù)為41.38%,硫質(zhì)量分數(shù)為0.16%,硅質(zhì)量分數(shù)為0.61%,氯質(zhì)量分數(shù)為0.07%,其他碳、氧等元素質(zhì)量分數(shù)為57.78%。元素分析表明結垢物中除含有大量鈣鹽化合物外,還有硫酸鹽,硅酸鹽等少量化合物存在。

由以上分析可知,真空泵原密封液來自于新鮮水,新鮮水中的離子都是由無機鹽類溶于水后電離形成,陽離子主要有Ca2+,Mg2+,Na+和K+,陰離子主要有和Cl-等。密封液經(jīng)真空泵后,出水溫度在50 ℃左右,在受熱條件下,溶于水的鈣、鎂鹽類因受熱分解,轉變?yōu)殡y溶于水的物質(zhì),附著于真空泵轉子的葉片上和泵體內(nèi)表面,形成垢物。

3 結垢物的清洗

3.1 清洗劑的選擇

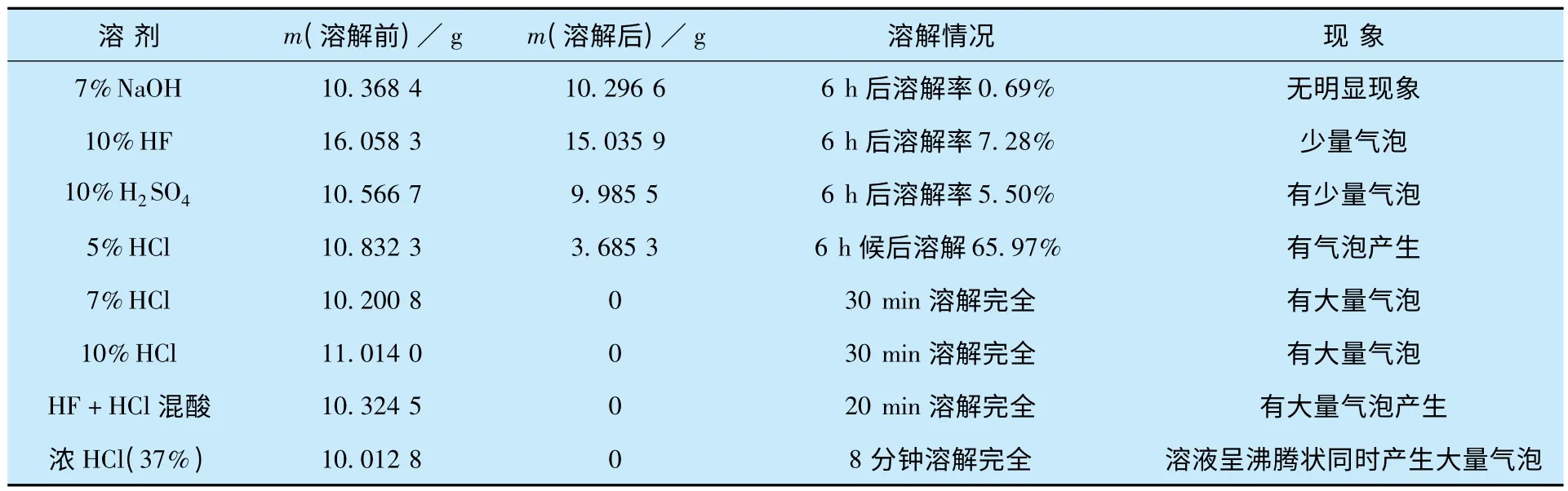

使用清洗劑后結垢物質(zhì)量變化情況見表1。從表1 可以看出,氫氧化鈉溶液對結垢物沒有明顯的溶解效果。考慮到結垢物中可能存在硅酸鹽,所以采用氫氟酸進行浸泡清洗,結果表明其對于結垢物的溶解性不好,其原因可能是在溶解過程中氫氟酸與碳酸鈣反應生成了難溶的氟化鈣。硫酸的溶解效果差主要是因為與垢物中碳酸鈣反應生成微溶的硫酸鈣,阻礙垢物的進一步溶解。溶解性最好的是濃鹽酸,但濃鹽酸的溶解現(xiàn)象過于劇烈,溶解的同時可能對泵設備帶來腐蝕。溶解效果較好的為質(zhì)量分數(shù)7%鹽酸體系或混酸(鹽酸與氟化氫的混合液)體系。

清洗劑需針對結垢物的組成而進行選擇,結垢物主要為碳酸鈣,因此選擇溶解率最好的鹽酸配成一定比例的溶液作為清洗劑。

表1 使用清洗劑后結垢物質(zhì)量變化情況

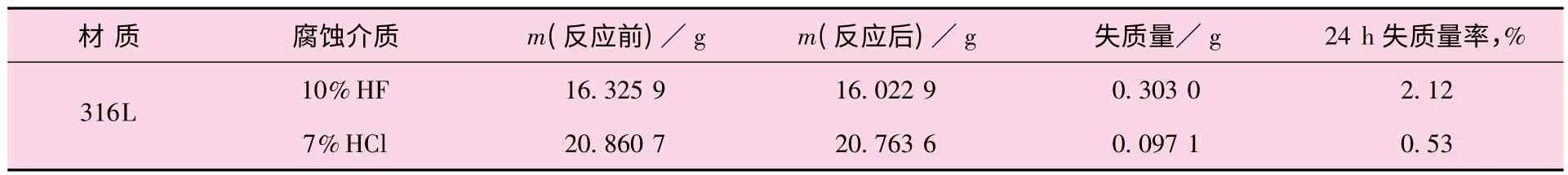

3.2 結垢物清洗過程中腐蝕防護

酸洗劑對腐蝕掛片的腐蝕情況見表2。以往設備清洗過程中往往在酸清洗過后,設備表面會出現(xiàn)大面積的腐蝕斑點,導致設備使用壽命明顯縮短,因此對緩蝕體系及清洗緩蝕工藝進行了考察。如表2 所示,對316L 材質(zhì)的掛片進行腐蝕實驗結果表明,氟化氫及鹽酸均有不同程度的腐蝕。所以在清洗過程中加入一定的緩蝕劑是十分必要的。

表2 酸洗劑對腐蝕掛片的腐蝕情況

3.3 緩蝕劑的選擇

根據(jù)相關工作經(jīng)驗選擇烏洛托品、咪唑啉和三乙醇胺混合劑作為緩蝕劑,咪唑啉緩蝕劑選用泰州先進化工生產(chǎn)的低溫緩蝕劑。參照文獻[4],緩蝕劑的質(zhì)量分數(shù)[5]為1%。腐蝕實驗參照石化標準Q/SH0219-2008《原油蒸餾裝置中和緩蝕劑技術要求》進行,掛片選擇20 號鋼(20 號鋼更能反映出緩蝕劑效果的好壞)。

分別配置質(zhì)量分數(shù)5%鹽酸、質(zhì)量分數(shù)5%鹽酸+質(zhì)量分數(shù)1%緩蝕劑、質(zhì)量分數(shù)7%鹽酸、質(zhì)量分數(shù)7%鹽酸+質(zhì)量分數(shù)1%緩蝕劑、質(zhì)量分數(shù)10%鹽酸、質(zhì)量分數(shù)10%鹽酸+質(zhì)量分數(shù)1%緩蝕劑共6 種清洗劑,每種清洗劑100 ml,將處理好的掛片放入配好的溶液中。未加緩釋劑的清洗劑中,掛片表面有明顯的氣泡產(chǎn)生,而加入緩蝕劑的溶液中掛片表面僅有少量氣泡產(chǎn)生。并且半小時后,未加緩釋劑的鹽酸溶液中掛片表面明顯變黑。掛片腐蝕實驗后,未加緩蝕劑的溶液呈淺綠色或淡綠色,該顏色為氯化亞鐵顏色,主要是鹽酸腐蝕掛片產(chǎn)生了氯化亞鐵導致的。隨著鹽酸濃度的增加溶液的顏色也加深。而當加入緩蝕劑后,質(zhì)量分數(shù)5%、質(zhì)量分數(shù)7%鹽酸溶液仍能保持無色透明,表明緩蝕劑降低了鹽酸對掛片的腐蝕,減少了氯化亞鐵的生成。加入緩蝕劑的10%鹽酸溶液顏色仍呈淺綠色,但比未加緩蝕劑的溶液體系顏色淺,表明當鹽酸質(zhì)量分數(shù)超過7%時緩蝕劑緩蝕效果下降。因此,酸清洗劑的質(zhì)量分數(shù)控制在7%(詳見表3)。

表3 鹽酸溶液中腐蝕掛片腐蝕前后數(shù)據(jù)

掛片腐蝕實驗后加入緩蝕劑的掛片表面沒有明顯腐蝕痕跡,掛片保持了腐蝕實驗前試片的金屬光澤,而未加緩蝕劑的鹽酸溶液中掛片表面明顯產(chǎn)生了一層黑色的腐蝕產(chǎn)物。以質(zhì)量分數(shù)10%鹽酸腐蝕為例(如圖4 所示),通過金相顯微鏡觀測實驗可以發(fā)現(xiàn)加入緩蝕劑的鹽酸溶液中金屬表面較好的保持了腐蝕實驗前的形貌,腐蝕輕微,而鹽酸中的掛片表面呈現(xiàn)均勻的坑蝕,實驗表明本文選用的緩蝕劑效果明顯。

3.4 油膜密封物理腐蝕防護工藝

由于水環(huán)真空泵葉片表面結垢物厚度不均,清洗過程中可能對水環(huán)泵裸露的內(nèi)表面及轉子密封面造成腐蝕,一旦密封面腐蝕會給生產(chǎn)帶來安全隱患。為了避免轉軸及轉子密封面的腐蝕,本文首次通過油膜密封技術[6]及塑料薄膜進行物理包裹的緩蝕實驗。在質(zhì)量分數(shù)7%鹽酸中的20號碳鋼金屬棒顏色變黑,并且溶液呈現(xiàn)淺綠色(為氯化亞鐵顏色),加入緩蝕劑后金屬棒表面保持金屬本身的光澤度;同時進行物理包裹的金屬棒外層潤滑脂保持較好,在酸溶液中并沒有被破壞,從腐蝕數(shù)據(jù)對照表5 中可知,物理包裹的金屬棒24 h 失重率明顯下降,從實驗數(shù)據(jù)上看潤滑脂及薄膜的包裹可以減少清洗液對裸露金屬的腐蝕。

圖4 金相顯微鏡圖片

表4 20 號鋼物理包裹實驗腐蝕數(shù)據(jù)

4 水環(huán)真空泵實際清洗過程

水環(huán)泵轉子攪拌軸在采用潤滑脂及薄膜包裹進行密封防護后,用質(zhì)量分數(shù)7%鹽酸+質(zhì)量分數(shù)1%緩蝕劑進行清洗,清洗時間為16 h,清洗過程中有大量氣泡產(chǎn)生。由于反應清洗器中未設置攪拌裝置,導致泵葉片死角處仍有部分垢物未溶解,如圖5(a)所示,因此,在一次清洗后裸露的鋼體表面繼續(xù)采用潤滑脂進行隔離保護,如圖5(b)所示,然后進行二次清洗,清洗時間為24 h。二次清洗后,水環(huán)泵轉子葉片垢物完全溶解,最后采用大量水對泵體進行沖洗。清洗后的水環(huán)真空泵轉子葉片表面金相顯微鏡分析無明顯腐蝕。

圖5 減頂抽真空水環(huán)泵轉子葉片結垢物清洗情況

5 防腐清洗工藝產(chǎn)生的經(jīng)濟效益

結垢的水環(huán)真空泵轉子如果要進行更換的話,316L 材質(zhì)的水環(huán)真空泵轉子采辦周期要60 d。水環(huán)真空泵停運期間,蒸汽抽真空系統(tǒng)運行時間按1 440 h 計,經(jīng)濟效益核算情況為:1.0 MPa蒸汽的消耗為1.7 t/h,蒸汽價格按照288.7 RMB¥/t 計(按照1 m3蒸汽消耗82 m3天然氣,耗水2 t,耗電5 kW,天然氣3.0 RMB¥/m3,天然氣輸送費0.45 RMB¥/m3,循環(huán)水運行0.4 RMB¥/t,電價1.0 RMB¥/kW·h 計),共增加蒸汽成本70.7×104RMB ¥;減少循環(huán)水量30 t/h,節(jié)約用水成本1.7 ×104RMB¥;減少減頂污水排放量1.7 t/h,污水處理費用按每噸5 RMB ¥計算,減少污水處理成本共計1.2 ×104RMB ¥;減少用電75 kW·h,共計10.8 ×104RMB ¥。綜上合計,水環(huán)真空泵停運期間,間接增加能耗費用63.6 × 104RMB¥。

另外,更換水環(huán)泵葉片及管線共需10 ×104RMB¥,總計本次清洗工作直接和間接創(chuàng)造經(jīng)濟價值73.6 ×104RMB¥。

6 結論

對煉油生產(chǎn)中水環(huán)真空泵的結垢問題進行合理的分析,并選擇合適的清洗劑,同時進行化學防護與物理防護相結合的清洗處理工藝。經(jīng)過生產(chǎn)實踐驗證,該工藝方法具有處理時間短,對設備腐蝕防護效果好,處理工藝需要的設備及人工成本低等優(yōu)點。

真空水環(huán)泵結垢物防腐清洗工藝可以推廣到化工系統(tǒng)水結垢的清洗問題上,具有十分廣闊的應用前景,對于節(jié)能減排和降低企業(yè)的生產(chǎn)成本有著積極的意義。

[1]李澤,劉俊杰.羅茨真空泵及其使用[M].第一版.成都:四川科學技術出版社,1985:74-77.

[2]候復儒.液環(huán)式真空泵在常減壓蒸餾裝置上的運用[J].石化技術與應用,2006,24(4):313-315.

[3]王曉中.水環(huán)真空泵組在常減壓裝置抽真空系統(tǒng)中的應用[J].安徽化工,2010,36(B9):28-30.

[4]芮玉蘭,于靜敏,路邁西,等.鹽酸體系不銹鋼緩蝕劑的開發(fā)[J].腐蝕與防護,2007,28(3):109-112.

[5]高軍林.烏洛托品作為酸洗緩蝕劑的探討[J].腐蝕與防護,2009,30(3):182-183.

[6]胡志棟,姜繼海.應用圓弧深槽端面油膜密封的液壓回轉油缸摩擦轉矩[J].四川兵工學報,2010,31(9):71-74.