含硫常壓儲(chǔ)罐腐蝕檢測(cè)與維修

周景宏,程藝兵,吳 濤,徐 瑩,李博文

(1.中國(guó)石油天然氣股份公司遼陽(yáng)石化分公司,遼寧 遼陽(yáng) 111003;2.遼寧建工集團(tuán)第六建設(shè)工程有限公司,遼寧 遼陽(yáng) 111003;3.中國(guó)科學(xué)院金屬研究所,遼寧 沈陽(yáng) 110016)

隨著石油工業(yè)的迅速發(fā)展和各國(guó)對(duì)能源需求的不斷增加,原油和成品油的儲(chǔ)備受到世界各國(guó)的普遍關(guān)注。各類(lèi)油庫(kù)油品的儲(chǔ)備能力已經(jīng)不僅僅是關(guān)系經(jīng)濟(jì)發(fā)展社會(huì)穩(wěn)定的問(wèn)題,更是會(huì)涉及國(guó)家政治軍事安全的重大問(wèn)題[1]。近年來(lái),國(guó)內(nèi)儲(chǔ)罐大型化使油庫(kù)的存儲(chǔ)能力大大提高,但儲(chǔ)罐的設(shè)計(jì)壽命一般為20 a,隨著使用時(shí)間的延長(zhǎng),像其它設(shè)備一樣,儲(chǔ)罐不可避免地會(huì)出現(xiàn)各種腐蝕和老化現(xiàn)象,存在著很大的安全隱患,一旦出現(xiàn)泄露、爆炸等事故,會(huì)造成無(wú)法挽回的直接經(jīng)濟(jì)損失和環(huán)境污染等災(zāi)難性后果。例如,1974 年12 月,日本水島煉廠5 ×104m3儲(chǔ)罐發(fā)生罐底破裂事故,原油泄漏4.3 ×104m3,油從罐壁與罐底之間沖出,并沖開(kāi)了防油堤,約9 ×103m3的原油流到海面,致使大面積海域受到污染;1988 年1 月,美國(guó)賓西法尼亞州Ashland 石油公司的容積為6 ×106m3的柴油儲(chǔ)罐解體并倒塌,造成2.84 ×103m3的柴油流入Monongahela 和Ohio 河,對(duì)河流的生態(tài)環(huán)境造成極大破壞。因此,為了儲(chǔ)罐的安全使用應(yīng)當(dāng)做好腐蝕防護(hù)、加強(qiáng)腐蝕監(jiān)測(cè)、合理安排腐蝕檢查。針對(duì)2014 年某煉油廠儲(chǔ)罐腐蝕檢查發(fā)現(xiàn)的腐蝕問(wèn)題,分析了儲(chǔ)罐腐蝕原因,并提出了維修措施。

1 儲(chǔ)罐腐蝕檢查

1.1 儲(chǔ)罐區(qū)介紹

煉油廠始建于1978 年7 月,于1982 年竣工投用。后來(lái)為適應(yīng)上游生產(chǎn)裝置的擴(kuò)建改造等需要,完成過(guò)多次改擴(kuò)建工程。東部罐區(qū)目前共有7 個(gè)罐組,均為拱頂立式常壓儲(chǔ)罐,罐底沒(méi)有安裝陰極保護(hù)裝置和涂刷防腐涂料。2000 年后期主要存儲(chǔ)由俄羅斯進(jìn)口原油煉制的產(chǎn)品油和中間產(chǎn)品,儲(chǔ)罐總?cè)萘?4.71 ×104m3。俄羅斯原油的特性是輕組分含量高,含硫量高,煉制過(guò)程中產(chǎn)生大量的H2S 氣體,這些氣體不可避免的進(jìn)入下游裝置的生產(chǎn)過(guò)程中,并且和部分產(chǎn)品共存,導(dǎo)致設(shè)備腐蝕非常嚴(yán)重。2014 年對(duì)渣油罐組設(shè)備進(jìn)行腐蝕檢查發(fā)現(xiàn)儲(chǔ)罐腐蝕損壞嚴(yán)重。

1.2 腐蝕檢查

采用直接觀察法、超聲波測(cè)厚儀和HTT-II 型儲(chǔ)罐底板漏磁檢測(cè)儀對(duì)儲(chǔ)罐整體腐蝕情況進(jìn)行了檢測(cè),并數(shù)碼相機(jī)記錄宏觀腐蝕形貌。按照SY/T0087—1995《鋼質(zhì)管道及儲(chǔ)罐腐蝕與防護(hù)調(diào)查方法標(biāo)準(zhǔn)》和中國(guó)石油化工集團(tuán)公司、中國(guó)石油化工股份有限公司修訂的《石油化工設(shè)備維護(hù)檢修規(guī)程》——常壓立式圓筒鋼制焊接儲(chǔ)罐維護(hù)檢修規(guī)程的規(guī)定,對(duì)儲(chǔ)罐進(jìn)行全面檢查。

2 結(jié)果與分析

2.1 儲(chǔ)罐頂板腐蝕

腐蝕檢查發(fā)現(xiàn)渣油罐組8 個(gè)儲(chǔ)罐中有5 個(gè)儲(chǔ)罐罐頂內(nèi)壁有明顯的均勻腐蝕減薄,個(gè)別儲(chǔ)罐罐頂已經(jīng)大面積腐蝕穿孔,測(cè)厚數(shù)據(jù)見(jiàn)表1。其中C105 渣油罐罐頂(材質(zhì)為Q235 鋼)腐蝕最為嚴(yán)重,罐頂出現(xiàn)多處腐蝕穿孔,沒(méi)穿孔部位的壁厚也大多不足3 mm,如圖1 所示。

圖1 C105 罐頂腐蝕穿孔形貌

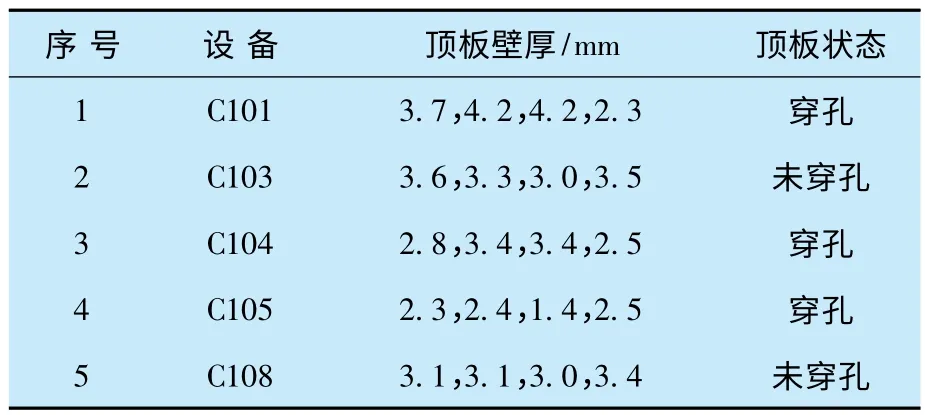

表1 儲(chǔ)罐頂板測(cè)厚數(shù)據(jù)

儲(chǔ)罐頂板H2S 腐蝕是造成儲(chǔ)罐頂板大面積腐蝕的主要原因。儲(chǔ)罐常壓操作,操作溫度60~85 ℃,儲(chǔ)罐存儲(chǔ)油品介質(zhì)中含有H2S。日常檢測(cè)儲(chǔ)罐H2S 質(zhì)量分?jǐn)?shù)最高值曾經(jīng)超出100 μg ∕g。拱頂罐通過(guò)呼吸閥等設(shè)施和外界大氣相通,呼吸閥正開(kāi)啟壓力0.000 92 MPa。當(dāng)油品被抽出時(shí),罐內(nèi)液位降低,新鮮的空氣會(huì)通過(guò)呼吸閥涌入罐內(nèi),以維持罐內(nèi)外氣壓平衡[2]。油品中蒸發(fā)出的水蒸氣會(huì)在儲(chǔ)罐內(nèi)壁凝結(jié)形成液膜,為腐蝕的發(fā)生提供了環(huán)境。另外,油品中揮發(fā)出的H2S 氣體溶入凝結(jié)液形成H2O-H2S-O2腐蝕體系腐蝕罐頂內(nèi)壁。由于儲(chǔ)罐不斷有油品進(jìn)出,儲(chǔ)罐呼吸作用頻繁,不停地補(bǔ)充氧氣,促進(jìn)了罐頂內(nèi)壁腐蝕的發(fā)展進(jìn)程[3]。

2.2 儲(chǔ)罐底板腐蝕

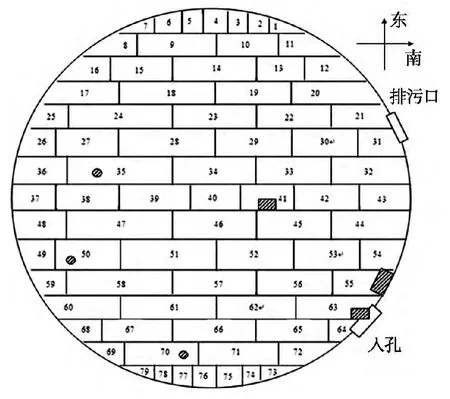

對(duì)儲(chǔ)罐底板腐蝕檢查發(fā)現(xiàn),儲(chǔ)罐底板腐蝕主要是發(fā)生在上表面(內(nèi)側(cè)腐蝕),被檢罐底均有不同程度的局部腐蝕,以點(diǎn)腐蝕為主。圖2 所示為渣油罐C101 底板標(biāo)號(hào),底板名義厚度6~8 mm,材質(zhì)為Q235 鋼,罐底總面積為405.50 m2。采用儲(chǔ)罐底板漏磁檢測(cè)儀對(duì)C101 的79 塊底板全部做了檢測(cè)。檢測(cè)發(fā)現(xiàn),底板局部大面積點(diǎn)蝕減薄,35號(hào)、41 號(hào)、50 號(hào)、55 號(hào)、63 號(hào)和70 號(hào)底板存在腐蝕深度比為40%~60%不同層度的點(diǎn)蝕坑,圖2中陰影部分為腐蝕發(fā)生區(qū)域。

圖2 C101 儲(chǔ)罐底板標(biāo)記

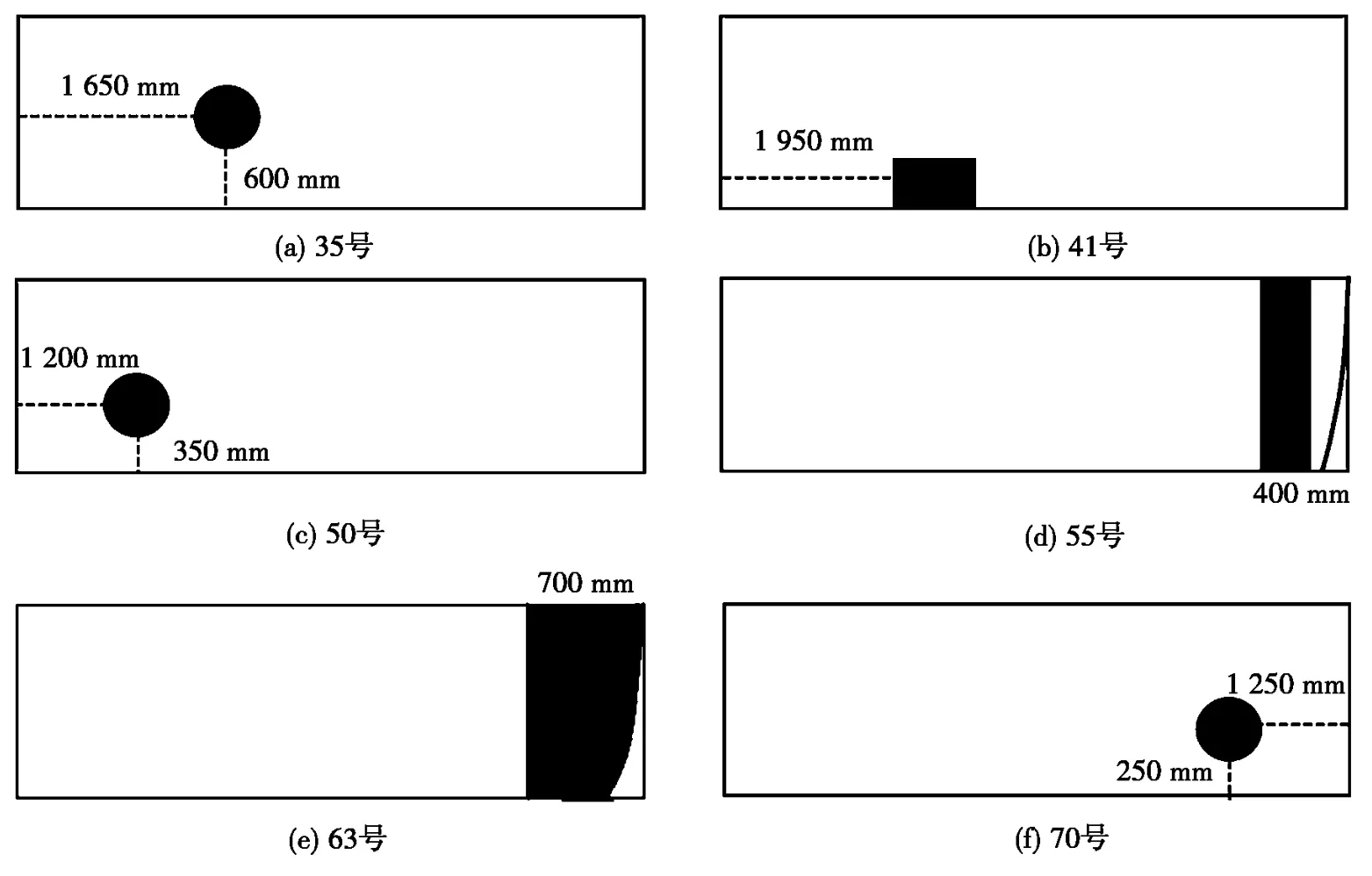

圖3 標(biāo)出了各塊底板的具體腐蝕位置,35號(hào)、50 號(hào)和70 號(hào)底板點(diǎn)蝕坑直徑約60 mm,最大腐蝕深度比約為50%;41 號(hào)底板腐蝕出一條面積約400 mm×350 mm 的點(diǎn)蝕坑帶,最深的點(diǎn)蝕坑腐蝕深度比約為60%;55 號(hào)和63 號(hào)底板分別有面積約為1 300 mm × 400 mm 和700 mm ×1 300 mm的腐蝕坑帶,最大腐蝕深度比約為50%,圖4 為55 號(hào)罐底板腐蝕坑帶宏觀形貌。

圖3 C101 儲(chǔ)罐底板腐蝕部位示意

圖4 55 號(hào)底板腐蝕形貌

儲(chǔ)罐底部復(fù)雜的水雜腐蝕是造成儲(chǔ)罐底板大面積局部腐蝕的主要原因[4]。成品油儲(chǔ)罐底部水雜成分相當(dāng)復(fù)雜,燃料油罐水雜的pH 值為6.0~6.5。水雜的來(lái)源主要有2 個(gè)方面,(一)在加工過(guò)程中的添加劑,經(jīng)長(zhǎng)期存儲(chǔ)油品膠質(zhì)指標(biāo)發(fā)生了變化,部分膠質(zhì)沉淀在罐底;(二)罐頂罐壁腐蝕產(chǎn)物脫落引入雜質(zhì)。油品中的腐蝕性離子,如S2-和Cl-等溶入水分后隨水分沉入罐底腐蝕儲(chǔ)罐底板。由于水雜并非均勻的沉積在罐底,雖然儲(chǔ)罐會(huì)定期脫水,還是在水雜沉淀處就形成了局部腐蝕區(qū)域,造成底板發(fā)生局部腐蝕。

3 維修措施

3.1 罐頂維修措施

依據(jù)SHS01012—2004《常壓立式圓筒形鋼制焊接儲(chǔ)罐維護(hù)檢修規(guī)程》規(guī)定要求,結(jié)合罐頂腐蝕檢查結(jié)果,提出以下修補(bǔ)措施:渣油罐C101、C103、C104、C105 和C108 等5 臺(tái)拱頂儲(chǔ)罐由于罐頂板腐蝕嚴(yán)重,將原罐頂板全部拆除,用Q235-B 的鋼板重新更換。罐頂板更換之后,罐頂板內(nèi)、外表面噴砂除銹,噴砂除銹等級(jí)為Sa2.5。噴砂除銹后,罐頂板外表面涂刷兩次環(huán)氧富鋅底漆、三次環(huán)氧云鐵中間漆和兩次丙烯酸聚氨脂面漆;罐頂板內(nèi)表面涂刷無(wú)機(jī)富鋅底漆兩道,每道干膜厚度40 μm、耐熱耐油導(dǎo)靜電涂料中間漆各兩道、面漆二道,干膜總厚度160 μm。

3.2 罐底板維修措施

將檢測(cè)發(fā)現(xiàn)有腐蝕破損的底板進(jìn)行補(bǔ)焊修復(fù)后繼續(xù)使用。35 號(hào)、50 號(hào)和70 號(hào)底板的點(diǎn)狀腐蝕坑直接補(bǔ)焊填平;41 號(hào)、55 號(hào)和63 號(hào)底板采用面積大于點(diǎn)蝕坑帶面積且與底板同材質(zhì)的鋼板做貼片焊接。

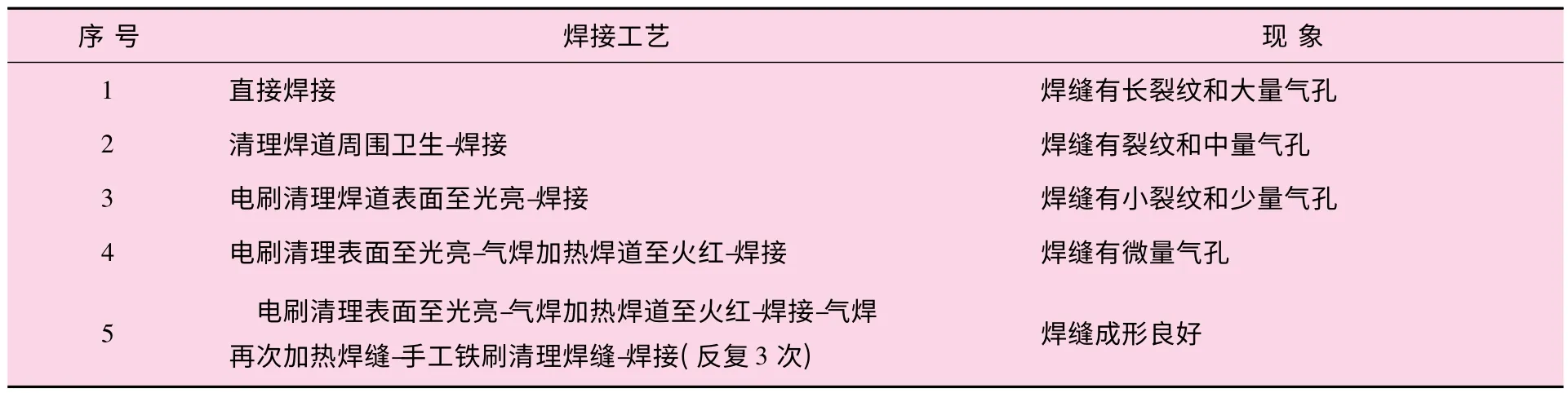

由于底板附著較厚的腐蝕產(chǎn)物和油泥,且金屬在H2S 作用下,電化學(xué)反應(yīng)過(guò)程中產(chǎn)生的氫原子滲透到金屬內(nèi)部,當(dāng)金屬焊接高溫溶解后逸出氫氣,給焊縫成型帶來(lái)了困難。貼片焊接經(jīng)嘗試多種焊接工藝,最終摸索出一套可使焊縫成型良好的焊接工藝。焊接前先用電刷清除焊道表面及周?chē)鷧^(qū)域至光亮,并采用氣焊加熱焊道,待表面火紅后進(jìn)行手工電弧焊接,此時(shí)焊縫可能會(huì)有少量氣孔,再次用氣焊加熱焊縫,手工鐵刷清理焊縫表面后再次進(jìn)行手工電弧焊接,如此反復(fù)進(jìn)行直至焊縫成型良好,焊縫經(jīng)無(wú)損檢測(cè)合格。表2 中列出了其他焊接工藝及焊縫表面現(xiàn)象。

表2 焊接工藝

4 結(jié)束語(yǔ)

儲(chǔ)罐的腐蝕是由多種因素引起的,為了防止其發(fā)生腐蝕,除了從選材、施工等方面都應(yīng)把好關(guān)外,科學(xué)合理的日常腐蝕管理同等重要。采用經(jīng)濟(jì)合理施工方法,在保證檢修安全工藝條件下,安排儲(chǔ)罐維護(hù)檢修,涂刷防腐涂料,安裝儲(chǔ)罐陰極保護(hù)裝置、罐底泄露監(jiān)測(cè)裝置和腐蝕在線監(jiān)測(cè)系統(tǒng),對(duì)儲(chǔ)罐剩余壽命作出評(píng)估,為避免腐蝕事故的發(fā)生是很有必要的。

[1]鄭敏,朱成果.我國(guó)油氣資源及對(duì)國(guó)民經(jīng)濟(jì)發(fā)展的影響研究[J].中國(guó)礦業(yè),2006,15(11):9-11.

[2]史玉穎,楊劍鋒,劉文彬,等.煉油廠儲(chǔ)罐腐蝕檢查及防護(hù)措施[J].安全與環(huán)境工程,2014,21(3):90-93.

[3]田立奎.拱頂儲(chǔ)罐腐蝕原因分析及防腐措施[J].石油化工安全技術(shù),2005,21(1):49-51.

[4]金利鋒.成品油儲(chǔ)罐底板腐蝕的因素分析[J].儲(chǔ)運(yùn)技術(shù),2011,20(2):3-6.

[5]胡建華.油品儲(chǔ)運(yùn)技術(shù)[M].北京:中國(guó)石化出版社,2002:155-162.