酸性水罐腐蝕的聯合保護

鄒積強

(大連西太平洋石油化工有限公司,遼寧 大連 116600)

隨著國內煉制進口原因總量的加大,酸性水罐暴露出的腐蝕問題日益突出,無論是中石化、還是中石油、中海油等煉化企業,酸性水罐的內腐蝕問題。已經成為各煉化企業的一個共性腐蝕問題。迄今為止,就酸性水罐的腐蝕成因,已經有了一個廣泛的共識,但就所采取的防腐蝕措施也相對簡單單一,大都采用環氧玻璃鋼或環氧玻璃鱗片防腐,從北到大慶南到惠州、東部沿海大連石化、鎮海石化、西部新疆幾家大型煉化企業,酸性水罐的腐蝕問題似乎在這幾年呈井噴式爆發,所采取的措施效果不一,難以判定某一防腐方法成熟可靠。嘗試找出共性問題,期望探索出一條使用效果相對穩定、實施便利、造價不高的防腐蝕技術方案。中國石油煉化分公司四川某石化公司(以下簡稱“四川某石化公司”)2015 年兩臺5 000 m3酸性水儲罐采取傳統防腐方法未達到預期效果,從而提出在國內幾家單位使用效果尚可的聯合防腐保護的技術方案。

四川某石化公司硫磺回收裝置195-T-3001A和195-T-3001B 兩臺5 000 m3酸性水罐因腐蝕已危害到裝置的平穩運行,擬重新制定內防腐技術方案,以滿足設備下一個檢修周期的防腐使用要求。

方案采用國內煉化企業已經成功使用的聯合防腐保護理念,即采用MO 專用酸性水罐防腐涂料和高活化鋁陽極進行聯合保護的防腐技術方案。使用壽命可以達到4 a 以上(一個檢修周期)的使用效果。

1 酸性水罐腐蝕機理初析

195-T-3001A 和195-T-3001B 二臺酸性水罐使用設計溫度為60 ℃,其腐蝕機理簡述如下:

酸性水腐蝕主要是應力腐蝕開裂,原因是酸性水罐內含有大量的酚、氨、S2-和CN-等腐蝕性介質,由于這些介質及金屬罐在制作時產生的應力共同作用使罐體發生應力腐蝕開裂。罐體腐蝕穿孔部位70%發生在焊道及其附近,這是由于酸性水中NH3,S2-和CN-的含量都很高,構成了H2S-HCN-NH3-H2O 腐蝕環境:

鋼鐵在H2S 水溶液中,不只是由于電化學反應生成FeS 而引起的一般腐蝕,而且主要發生的是應力由于焊接過程中不可避免地殘存有缺陷,又極易誘發焊縫的晶間腐蝕和縫隙腐蝕等,對焊道附近產生破壞作用。

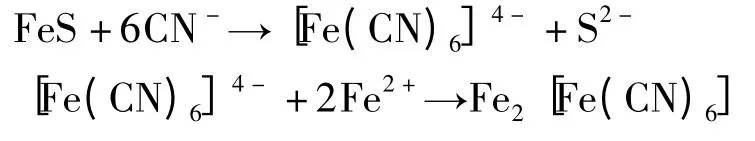

當酸性水pH 值大于6 時,鋼鐵表面為FeS覆蓋,有較好的保護性能。但由于存在CN-,溶解了FeS 保護層,加速了腐蝕反應的發生,反應式如下:

由于酸性水中含有大量的NH3,NH3與H2S發生反應,致使H2S 在水中溶解度大大增加,亦即HS-含量增大。

NH3溶于水后,提高了水的pH 值,從而為FeS 與CN-的反應提供了良好的條件。

酸性水中酚對酸性水罐腐蝕影響很大。酚與氨、水等小分子共同作用,有很強的滲透性,穿透普通防腐蝕層到達金屬基體表面而使防腐蝕層鼓泡,造成金屬與防腐蝕層之間形成較小的縫隙,造成縫隙腐蝕。再加上H2S 和NH3在一定溫度的聯合作用,使腐蝕加劇,最終導致防腐蝕層脫落和失效。

2 防腐設計依據及注意事項

參照GB50393—2008《鋼質石油儲罐防腐蝕工程技術規范》,對于液態烴球罐(含合格、不合格液化氣、石腦油、汽油球罐等)的防腐涂層厚度應達到300~400 μm。

中國涂料工業協會行業規范HG/T0001—2006《石油儲罐導靜電防腐蝕涂料涂裝與驗收規范》4.1.1.1b“原油罐內底板及下部積水部位外,其它內壁各部位要求具有導靜電防腐功能的配套涂料,涂層厚度不小于350 μm。中間產品罐(金屬〉熱噴涂+導靜電配套涂層封閉,涂層總厚度不小于400 μm。

綜合上述防腐規范及四川某石化酸性水汽提裝置的酸性水罐實際腐蝕狀況,酸性水內防腐設計厚度為300 μm。

3 防腐方案設計

3.1 設計依據

中石化《加工高含硫原油貯罐防腐蝕技術管理規定》

中石油2011 年油煉化170 號文件

GB13348—92《液體石油產品靜電安全規程》

GB50393—2008《鋼質石油儲罐防腐蝕工程技術規范》

NACE standard RP0575—95,Internal Cathodic Protection Systems in Oil-Treating Vessels

SY0007—1999《鋼質管道及儲罐腐蝕控制工程設計規范》

SY/T0047—1999《原油處理容器內部陰極保護技術規范》

3.2 表面處理

罐內全部做涂料防腐處理,表面處理采用噴砂達Sa2.5 級。

3.3 陰極保護聯合防腐設計方案

罐內壁全部采用MO 酸性水罐專用防腐涂料,設計厚度300 μm,其中,罐底板、罐壁采用增設AR 專用犧牲陽極進行聯合防腐保護[1]。

罐內壁增加AR 高活化犧牲陽極陰極保護,按照國內酸性水罐調查情況酸性液的電阻率取于200 Ω·cm 進行內壁陰極保護設計。

保護電流密度取30 mA/m2;

碳鋼的自然腐蝕電位為-0.65 V(相對飽和Cu/CuSO4參比電極);

罐底板、罐壁保護面積:1 391 m2

陰極保護所需電流:

設備保護期間所需要的平均保護電流:

設計使用壽命:8 a

犧性陽極的理論用量設計公式

式中:Q 為設計所需陽極的理論總質量,kg;I為設計的保護電流密度,A/m2;S 為實際所需保護的面積,m2;T 為設計所需保護時間,h;K 為所選犧性陽極的理論發電量,A·h/g。

根據上式計算可以求出理論所需要的犧牲陽極的總質量

AR 犧牲陽極規格為7 kg/塊,合成198.4 塊

取整數為199 塊,AR 犧牲陽極重量為:1 393 kg(每臺)

兩臺AR 犧牲陽極重量合計2 786 kg,兩臺AR 陽極數量為398 塊

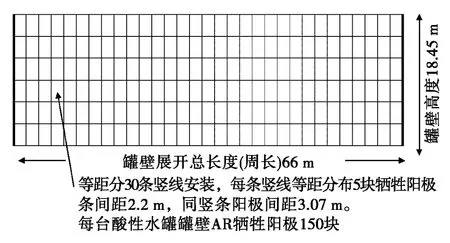

罐底板安裝AR 犧牲陽極49 塊,罐壁部位每臺安裝AR 犧牲陽極150 塊。分4 個層面布設陽極,每個層面間隔約2.6 m。每個層面陽極數量見圖1。罐壁AR 犧牲陽極分布情況見圖2。

AR 犧牲陽極安裝注意事項:

不可在焊縫部位施焊犧牲陽極。

圖1 罐底板陽極分布簡圖

圖2 罐壁AR 犧牲陽極分布情況

陽極塊支腿與罐低(壁)焊接牢固,并用氣焊烘烤10 分鐘左右,溫度降至環境溫度后焊點做防腐處理。目的是消除滲氫、消除局部殘余應力,降低發生應力腐蝕和析氫的風險,提高酸性水罐的安全使用系數。

使用過程中當陽極消耗掉占初始質量的85%時,可利用清理罐機會進行更換。

3.4 防腐涂料施工技術要求及用量

為獲得良好的防護涂層,表面處理很關鍵。一般認為,涂層使用壽命縮短的原因,除銹除油質量差的因素約占40%。

(1)涂層設計厚度為300 μm 以上。

涂料用量:2 000 m2× 10 × 0.25 kg/m2=5 000 kg(每臺)

二臺酸性水罐涂料用量大約為10 t,犧牲陽極用量398 塊,2 786 kg。

(2)涂裝前先進行噴砂除銹,達到Sa 2.5 級,粗糙度達到20~40 μm,確保涂層與基體的結合力。

(3)噴砂處理完成滿足要求達到Sa2.5 級檢查合格后,焊接犧牲陽極。

(4)為達到Sa2.5 級表面處理及施工過程中為防止二次污染,應采取:①用潔凈的石英砂、金剛砂等;②用經過濾無油的壓縮空氣;③最終處理后應徹底吹除浮塵,并盡快施涂。

4 結語

四川某石化公司進行的酸性水罐內防腐聯合保護防腐設計,是基于大連西太平洋石化公司采取的MO+AR 聯合防腐保護的實踐基礎上而設計的,大連西太平洋石化公司采用該方法進行防腐的酸性水罐最長使用記錄已達到6 a,盡管涂層個別部位由于檢修人員踩踏等造成涂層損傷,但由于采用犧牲陽極,個別涂層部位即便出現涂層破損、針孔等,由于犧牲陽極的有效補充保護作用,使得酸性水罐采取環氧玻璃鋼、環氧玻璃鱗片防腐的使用壽命由1~2 a,達到現在的6 a 仍在使用的良好效果,值得推廣和借鑒。

[1]馮明,胡楊.煉油污水系統的安全運行管理[J].石油化工腐蝕與防護,2010.27(2):48-50