大型儲罐防腐蝕涂層厚度智能檢測技術

樊三新,劉玉玲,樊一蒙,李昊城

(1.大慶油田工程建設公司天宇設計院,黑龍江 大慶 163712;2.東北石油大學,黑龍江 大慶 163318;3.大慶油田井下作業分公司,黑龍江 大慶 163453)

大型儲罐防腐蝕技術是儲罐建設的一項核心技術,防腐蝕質量的好壞不但影響儲罐的使用壽命和生產運營成本,而且也是影響儲備物資安全的重要指標,因此在儲罐建設中不但要研究防腐蝕結構,也要對防腐蝕施工質量進行嚴格控制。傳統的儲罐防腐蝕質量檢測是人工檢測,高處的罐壁必須借助腳手架才能進行檢測,這給涂層檢測帶來了很多不便,無法隨機檢測大罐的任意一點的防腐蝕質量,研究開發儲罐自動檢測系統,可大大拓寬罐體的檢測范圍,從而有效地控制防腐蝕質量,保證儲罐施工質量總體水平的提高。罐壁涂層質量自動檢測儀的研制,實現了鋼質油水儲罐防腐蝕涂層任意點自動測厚,其數據經計算機處理后,自動顯示,并能自動打印記錄和進行數據處理,給出測量結果的最大值、最小值、平均值和測量曲線。這在檢測技術上是一個很大的飛躍,對提高儲罐防腐蝕質量具有非常重要的現實意義。

1 儲油罐涂層概況

大慶油田開發建設50 a 來,建設各種儲罐近7 000 座,其中儲油罐占60%以上。罐的單體容積從早期的幾十立方米到現在的200 dam3超大型儲油罐群遍布油田各個角落。大慶油田地面上的儲油罐和儲水罐明顯的標志是外涂層顏色不同,油罐是灰色的涂層,水罐是綠色的涂層。儲罐的外涂層分底層和面層,底層涂料主要的功能是以防腐蝕為主,其性能不但要阻燃而且要求和鋼材具有很好的黏結性,與鋼材的黏結(剝離)強度符合相關規范要求,一般以環氧類涂料為基料。面層主要功能是防老化,其性能要求是阻燃以及美觀,一般以改性調和類涂料為基料。

2 儲罐防腐蝕工藝及涂層檢測現狀

儲罐防腐蝕涂層的涂裝工藝分手工涂裝和機械涂裝,手工涂裝是采用人工毛刷涂刷,機械涂裝是采用高壓無氣噴涂,大慶油田目前絕大多數儲罐都采用高壓無氣噴涂技術,該技術噴涂效率高,涂層質量容易控制。

油田儲罐防腐蝕涂層檢測是按照相關規范要求,根據防腐蝕層面積和儲罐內存介質的性質抽查點數,檢測的項目主要是涂層厚度和擊穿電壓,目前采用的儀器是超聲波測厚儀和電火花檢漏儀,檢測的方式是人工檢測,檢測的精度受人為因素影響不穩定。研制的儲罐涂層自動檢測儀,可對儲罐任何一點的涂層厚度和擊穿電壓進行檢測并可實時顯示、儲存和打印結果,科學性和精度大大提高,對油田儲罐防腐蝕涂層檢測的技術進步起到推動作用。

國外對爬壁機器人的研究很早,應用主要集中于對核廢液罐進行裂縫檢查,測厚及焊縫探傷等;用于對巨型壁面的噴涂,玻璃壁面的清洗,橋梁探傷等。

國內有自動掃查爬壁機器人,利用在罐壁外鋪設的磁帶導航,采用光纖傳感器進行檢測和油罐檢測爬壁機器人裝有傾斜計能監測機器人姿態偏角,攜帶光電接近開關能判斷本體是否到達罐頂或罐底以及爬壁機器人借助了慣性導航單元及航位推算輪來定位機器人,這種方法智能化水平高,但設備成本大。

3 主要技術原理及指標

3.1 技術原理

罐壁涂層質量自動檢測儀由執行系統、驅動系統、控制系統、感知系統、決策系統及軟件部分、人-機器人-環境交互系統組成。

驅動系統是向執行系統各部件提供動力的,而控制系統是檢測儀的指揮系統,可以讓執行系統按規定的時序和要求進行工作。控制系統的主要任務是根據檢測儀的作業指令程序以及從傳感器反饋回來的信號,支配檢測儀的執行機構去完成規定的運動和功能。感知系統是檢測儀感知自身工作狀態和作業環境狀態信息的系統。決策系統是檢測儀根據感知信息,通過學習和推理,自動調整控制算法的軟硬件支持部分。軟件部分是指檢測儀系統的系統軟件、應用軟件和編程語言。人-機器人-環境交互系統則是實現檢測儀與人,以及與外部環境相互聯系和協調的系統。它包括指令給定裝置和信息顯示裝置,如計算機終端、指令控制臺、報警器等。

檢測儀控制系統包括高性能的計算機、相應的系統硬件、控制算法及軟件。控制系統分為上位機、下位機兩層結構。上位機作為主控計算機,實現的功能主要是對一些參數進行初始化設置、對檢測儀的工作狀態進行實時監控等;下位機采用運動控制卡、單片機、微處理器等,可以對信號進行采集、處理,也可以直接對電機等進行控制等。上位機、下位機系統共同構成爬壁機器人的軟件控制系統,二者之間通過某種特定的通信協議進行命令信號傳輸和反饋,兩者共同合作來完成整個機器人的軟件控制系統。根據檢測儀功能和應用領域的不同,機械本體結構會有很大差異,因此控制系統也各不相同。上位機控制系統方案的確定,下位機運動控制方案的選擇,以及上位機、下位機之間通信方式的選擇,都可以有很大的創新,但共同的目標是更好地完成對檢測儀的控制,使其能安全、可靠地完成各項預定的任務作業。

3.2 技術指標

涂層質量檢測機器人主要技術指標:

(1)測厚范圍:0~500 μm;

(2)測厚誤差:1μm±測量值的3%;

(3)測厚步距:1,2 和3 m;

(4)行走速度:2~5 m/min;

(5)檢測處理:測量時適時顯示,并可打印檢測結果給出統計參數及厚度曲線;

(6)質量:13 kg;

(7)磁輪吸力:40 kg;

(8)越障能力:大于5 mm。

3.3 系統總體設計

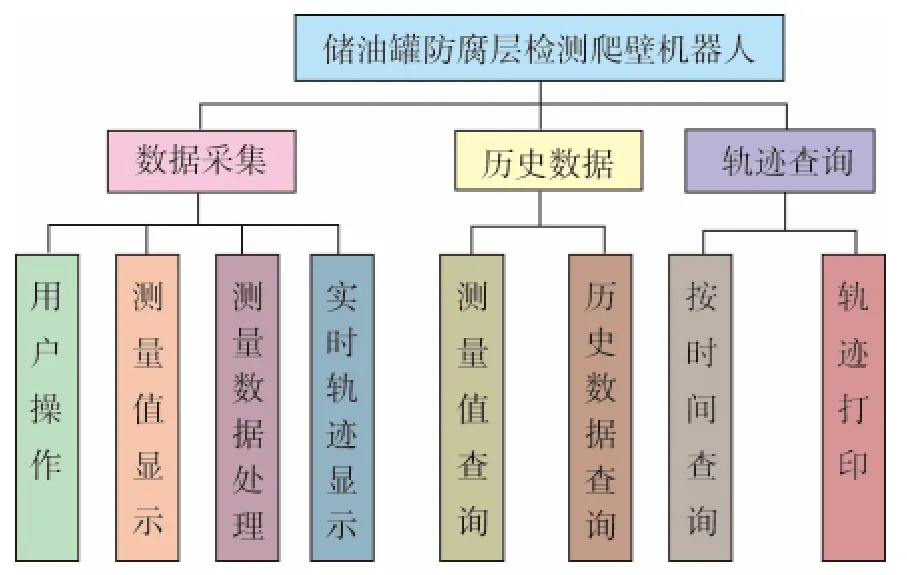

系統總體設計示意圖見圖1。

圖1 系統總體設計框圖

3.4 檢測儀現場測試

3.4.1 厚度測量

保證涂層厚度檢測機器人檢測結果的準確性和可靠性的關鍵設備是內置的涂層測厚儀,為保證測量結果的準確,要在每次現場測試之前都需要按照《立式圓筒形鋼制焊接油罐設計規范》GB50341—2003 對涂層測厚儀進行校準。

(1)涂層測厚儀的校準

①零點校準

先校對涂層測厚儀的零點位置。在實驗室鋼板的任意位置上進行一次測量,測厚儀屏幕顯示<312.12 μm >。然后按zero 復位鍵,屏幕如果顯示<0.0 >表示正確復位,如顯示數值需要按“↓”或“↑”鍵來修正度數,直到屏幕顯示<0.0 >。重復上述過程,次數越多,得到的最終結果越準確。

②試片

準備4 張厚度分別為50,100,300 和500 μm 的標準片,分別在4 張膜片上進行一次測量,如屏幕顯示的值與標準厚度不一致,則需要按“↓”或“↑”鍵,來修正度數。直到顯示的值和標準值一致,則表示校準已完成,可以開始測量數據。校準測量數據見表1。

表1 校準測量數據 μm

(2)涂層測厚儀數據采集

把通過校準之后的測厚儀,安裝到機器人上,連接好電路,打開電源開關。

進入軟件系統數據采集模塊,選擇所使用無線模塊的端口號,選定機器人移動的速度,點擊“上”“左轉”“右轉”“后退”按鈕,通過無線模塊向機器人發送控制指令,控制機器人的移動軌跡,同時開始采集數據。

采集數據的測試將分為兩種場景。

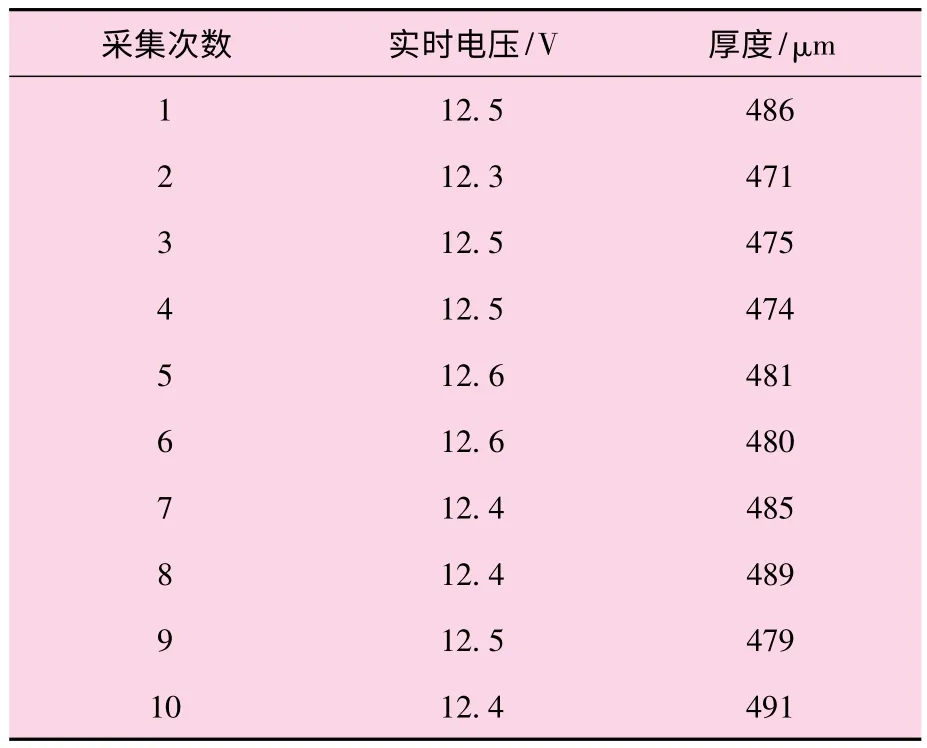

①水平測量

把鋼板放置在與地面平行的臺面上,控制機器人在鋼板上直線移動,接收機器人的返回數據,水平測量數據見表2。從表2 可以得知平均厚度為481.1 μm。

表2 水平測量數據

②垂直測量

把鋼板放置于垂直于地面的架臺上,控制機器人在鋼板上移動,得到返回數據見表3。從表3可知平均厚度為479.6 μm。兩種測量方式得到平均值都在允許的誤差±25 μm 之內。測量精確度完全符合要求。

表3 垂直測量數據

(2)現場測試

2013 年8 月在采油六廠喇600 聯合站7 000 m3污水沉降罐進行罐壁涂層質量自動檢測儀現場測試,經試驗罐壁爬行機器人能實現罐壁的任意位置的涂層厚度測量。該檢測儀具有操作靈活方便,體積小,重量輕,無線控制等優點,能滿足現場需求。

4 結束語

大罐涂層厚度智能檢測儀是從設計、數據采集、處理、保存為主線展開的研究。在檢測儀的機械結構設計,力學分析的基礎上,對硬件設計和軟件設計進行了深入的探討。

大罐涂層厚度智能檢測儀主要進行了3 部分設計:機械設計部分、硬件設計部分和軟件設計。每一個部分并不是獨立的,3 個主要部分的設計環環相扣。硬件設計部分中的檢測儀控制模塊、無線數據接收模塊和數據采集模塊安裝在檢測儀機身中,硬件部分使用無線接收模塊接收到軟件模塊發出的指令,通過匹配軟件部分和硬件部分之間的通信協議,來實現機械部分的動作。對每一個部分都提出了詳細的設計方案,并對這一方案進行分析和拆解。

該檢測儀在大慶油田大型儲罐涂層檢測上得到應用,受到用戶和質量監測部門的一致好評。