潛孔鉆頭研究現狀及展望

馮一璟,張來斌,梁偉(中國石油大學(北京)機械與儲運工程學院,北京 102249)

楊帆(中國石油大學(北京)地球科學學院,北京 102249)

鄧嶸(西南石油大學機電工程學院,四川 成都 610500)

馮定(長江大學機械工程學院,湖北 荊州 434023)

隨著空氣鉆井的規模化應用,空氣錘因其機械鉆速快、具有防斜糾斜等優點而在油氣田開發中得到了廣泛的應用。俗話說“鉆頭不到,油氣不冒”,潛孔鉆頭在空氣錘鉆井過程中起到非常重要的作用,而潛孔鉆頭的使用壽命直接關系到空氣錘乃至氣體鉆井的效率。潛孔鉆頭的使用數量與鉆井成本息息相關,根據國外資料統計,以單位進尺來算,使用潛孔鉆頭引起的成本約為整個鉆井成本的20%。由此可以看出,潛孔鉆頭的使用數量直接關系到整個鉆井的經濟效益[1,2]。國產潛孔鉆頭存在技術性能指標偏低,可靠性不穩定,使用壽命低等一系列不足之處,因此開展潛孔鉆頭的相關研究,為探索改進鉆頭性能及提高鉆頭壽命具有重要意義。

1 潛孔鉆頭工作原理

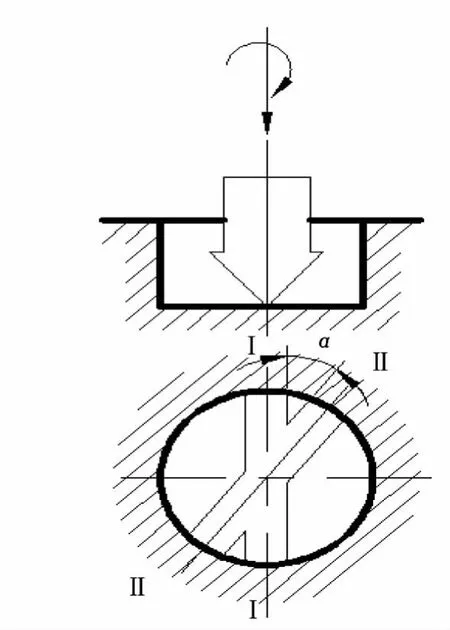

潛孔鉆頭是通過沖擊旋轉方式破巖的,作用在潛孔鉆頭上的載荷主要有3個:沖擊力、鉆壓及扭矩。沖擊力是潛孔鉆頭破巖的主要作用力,沖擊波由鉆頭傳遞給井底巖石,對井底巖石進行高頻往復式沖擊破碎;鉆壓的作用除了抑制沖程過后鉆頭的回彈,還可以直接壓碎表層巖石;而上部鉆機給鉆頭提供的扭矩,使鉆頭對井底巖石進行回轉切削,在這3種力的共同作用下,潛孔鉆頭的破巖變成一個高效復雜的過程。潛孔鉆頭的尾部與潛孔沖擊器相連接,當具有一定質量和速度的活塞沖擊鉆頭尾部時,在時間極短的沖擊載荷和極大的沖擊速度作用下,巖石的表面形成了局部破碎,產生如圖1中Ⅰ-Ⅰ所示的溝槽,此時將鉆頭旋轉一個角度α,再進行第2次沖擊,形成圖中Ⅱ-Ⅱ所示的溝槽。如果連續不斷地對炮孔進行沖擊旋轉,并不停地排出巖屑,便可以形成圖中的圓形炮孔。潛孔鉆頭在破巖時,溝槽的形成依靠沖擊作用,沖擊鉆頭尾部所產生的壓縮應力與應變以波的形式作用于孔底巖石上,使巖石產生局部破碎;而扇形區域則是鉆頭在旋轉時,巖石受剪切作用而形成的[3~5]。所以潛孔鉆頭的破巖成孔過程實質上是沖擊壓碎和剪切刮削的復合運動,如圖1所示。

2 潛孔鉆頭結構研究

易高來提出將鉆頭頭部端面由四翼對稱結構改進為三翼整體結構,這樣不僅可以改善布齒條件和排氣孔的設計,而且提高了鉆頭的整體強度。并且將鉆頭端面分成3個區域,即雙斜面中心大平面結構,這種結構可以使所有硬質合金齒達到比較均勻的磨損,而且便于加工及固齒[6]。對于大直徑潛孔鉆頭,齒圈數多,里圈齒間距應取上限,邊緣圈距應取下限。每圈齒數應根據所擔負的破碎孔地面積百分比來確定,以得最佳破巖效果,使鉆刃磨損均勻。每圈球齒的位置應保證每個齒和整個鉆頭受力均勻[7]。符夷雄等研究了破巖機型與球齒鉆頭的結構形狀、所鉆巖性的合理性,并獲得了足夠沖擊功時,潛孔鉆頭的破巖效果更好;齒數較多時,潛孔鉆頭對沖擊能更敏感;在硬脆巖石、較大沖擊能條件下,球齒鉆頭使用效果最佳的結論[8]。李華等在工作條件布齒理論的基礎上,從球齒破碎機理出發,探討了相鄰球齒對破巖效果的影響,從而確定了最優齒間距,并確定了鉆頭的最佳齒位和合理的齒數,最優齒間距為(D1+D2)/2(D1、D2分別為相鄰壓頭碎巖產生一次大剪切時破碎穴的最大直徑),球齒數目可以由沖擊功確定[9]。金鑫通過研究發現,潛孔鉆頭齒傾角取值大小與其工作所承受的切向載荷、軸向載荷、硬質合金強度、刮削摩擦系數等有關系,應通過力學分析來確定其值大小,但根據設計得出傾角一般在30~45°[10]。黃志強等通過數值計算發現,導致潛孔鉆頭失效的主要原因是邊齒鉆井過程中受到剪切破壞,而并非是邊齒受壓破壞或者受拉破壞,根據設計結構推薦在沖擊力較小時傾角為20~50°,在沖擊力較大時,傾角為35~40°[11]。楊茂君對潛孔鉆頭井底流場進行研究以后認為,噴嘴向鉆頭中心靠攏可以提高流體對牙齒的沖洗能力,并可有效的吹掃井底巖屑,減少由于沖擊巖屑而造成重復鉆進[12]。

圖1 潛孔鉆頭破巖機理

3 潛孔鉆頭靜力學研究

Akchiko、Kumano等試驗研究了沖擊速度為18~40m/s時,半球形齒和圓錐齒在不同沖擊速度時對塑性頁巖的沖擊情況。基于體積應變和靜壓力經驗公式以及試驗結果,建立了鉆頭鉆進深度與鉆進速度、巖石可鉆性之間的數學模型,在模型建立過程假定鉆頭所產生的沖擊能功全部作用在破碎和壓碎巖石過程[13]。Werner Goldsmith等研究了尖端桿對耐堿巖石沖擊破碎情況,并根據分析獲得,在相同的研究工況下,具有最大破碎坑的鉆齒為120°鍥形齒;而具有最大鑿入深度的鉆齒為60°錐形齒;對峰值高和鉆硬地層巖石需持續時間短的應力波,這樣可更好的鉆磨硬巖石;對于軟地層巖石,應力峰值小和持續時間長的應力波有助于鉆磨軟地層巖石;研究結論也得出在相同能量鉆磨地層時,石灰巖沒有頁巖的易鑿深,應力波沖擊巖石過程,巖石與鉆頭之間剛開始處于自由狀態,然后活塞鉆入巖石時固定狀態,最后活塞被反彈脫離接觸[14~16]。刁順等在考慮了活塞端面與末速度作用力而產生的應力,并提出了在簡諧力作用下的反射波與入射波之間的方程,該方程的提出主要是針對前期研究未考慮活塞的末速度對鉆頭應力的作用[17,18]。譚卓英等人針對邊齒的受力情況,系統的研究了邊齒的失效問題,得出了鉆齒孔的應力分布情況以及鉆齒孔易失效的部位,同時理論分析了鉆頭體和球齒的疲勞特性情況,最后得出了鉆齒孔喇叭口的最終形成原因[19,20]。甘海仁等根據相關的鑿巖機現場測試結果,詳細研究了鑿巖機與沖擊破巖類工具的入射應力波形、性能特性與潛孔鉆頭之間的應力峰值關系[21,22]。

4 潛孔鉆頭計算機仿真研究

林元華建立了鉆頭牙齒沖擊巖石過程互作用模型,完成了仿真軟件編制,采用數值模擬方法測算了沖擊器活塞沖擊力和沖旋鉆井機械鉆速[23]。周曄應用ANSYS有限元軟件數值模擬了潛孔鉆頭鉆齒過盈量對齒孔和牙齒應力的影響規律[24]。金鑫應用LS-DYNA有限元軟件分析了不同類型鉆齒的破巖形態,并根據分析結果得出沖擊破巖主要有斷裂區、破碎區和無損區3種形態;同時得出錐形齒和球形齒相結合破巖效率最優,并推薦使用該布齒方案[10]。魏振強通過非線性有限元軟件ANSYS/LSDYNA對不同沖擊功作用下的潛孔鉆頭與巖石互作用過程進行仿真,仿真表明適當增加沖擊功能夠提高潛孔鉆頭破巖效率和鉆進速度。但沖擊功過大,對進一步提高巖石破碎坑的深度和巖石破碎體積沒有明顯效果,反而會降低物探沖旋鉆頭的使用壽命[25,26]。王琳通過在 ANSYS中建立 Q13115-H64型潛孔鉆頭的有限元模型,對不同過盈量下鉆頭本體的應力分布規律進行了研究,并提出針對鉆頭本體不同的齒孔間距,采用不同的配合過盈量,從而保證鉆頭上所有柱齒固緊效果都能達到最優[27]。黃志強、周已等應用有限元分析軟件ANSYS對不同牙齒過盈量時鉆頭本體應力的分布情況進行了模擬研究,并得出了相應的應力分布圖,為合理進行潛孔鉆頭本體結構設計提供了依據和校驗方法[28]。黃繼亮采用ANSYS/LS-DYNA有限元仿真分析軟件對空氣錘活塞-鉆頭-巖石的破巖過程進行了仿真研究,得出沖擊應力波傳播過程中,鉆頭胎體部位氣孔交匯處應力幅值最大,是鉆頭最薄弱之處,加之長期處于高頻交變沖擊應力的作用下,是導致鉆頭胎體部位疲勞斷裂的主要原因[29]。趙艷嬌采用有限元分析軟件CFD研究表明,反循環潛孔鉆頭引射孔與鉆頭中心貫通通道夾角為45°時反循環形成效果最好,并對不同外徑的鉆頭分別進行仿真模擬分析,分別得到了最有利于實現反循環鉆進的底部排風孔傾角,同時優化了現有鉆頭結構,使其更有效的實現反循環鉆進[30]。祝效華、羅衡通過仿真分析剖析了動靜載在破巖中聯動作用及對破巖的影響,發現沖擊功-破巖比功曲線有界限明顯的波動區與穩定區,并由此提出了空氣沖旋鉆井臨界沖擊功、臨界鉆壓的概念[31,32]。

5 潛孔鉆頭材料研究

太原重機學院工廠技術科的劉鴻雁等從鉆頭制造方法和加工工藝等方面進行了研究,以此來提高鉆頭強度,提高其使用壽命,并對硬質合金齒的選擇和硬質合金的鑲焊作了一定的技術總結[33]。根據球形壓模破巖的有效機理和彎曲應力恒等的要求,李常春、寧曙光設計出耐鈍硬質合金柱齒,證明了耐鈍硬質合金柱破巖時,巖石面對齒面的反作用力基本是壓應力,很少出現彎曲應力,所以用該合金柱齒潛孔鉆頭鑿巖時,牙齒不易破碎;并且在合金柱齒高度磨損很多的情況下,其鈍臺直徑也遠低于2/3合金柱直徑,故其不易鈍化[34,35]。針對高風壓潛孔鉆頭由于滲碳工藝不合理而造成的鉆頭崩塊、裂紋,陳儒軍、徐家軍提出采用低濃度滲碳+高溫回火+一次淬火+低溫回火工藝可以較好地解決鉆頭的崩塊等問題[36]。黃志強、沈岳等就空氣重新鉆頭鉆進中牙齒頻繁斷裂、脫落及磨損嚴重等問題,分析了空氣錘牙齒的失效機理,采用了納米改進型技術,在硬質合金中摻雜納米AL2O3制備出的AL2O3/WC-Co納米/微米復合材料,對其性能、組織結構進行分析,并就其耐磨性、耐沖擊性進行實驗研究,結果表明復合材料的耐磨性和耐沖擊性得到了大幅提高[37]。黃志強、劉清友等經試驗研究確定了新型鉆頭最佳的熱處理工藝,并推薦最佳淬硬層深度范圍為:1.8~2.0mm[38,39]。李宏利、于慶增等人在高溫高壓下將人造金剛石與硬質合金一次燒結制備了高性能聚晶金剛石復合齒,并對這種金剛石潛孔鉆頭進行了試驗,得出在偏硬的巖層鑿巖時,與傳統的硬質合金潛孔鉆頭相比,其壽命提高了653%、效率提高了79%[40,41]。

6 結語

由于潛孔鉆頭破巖效率較高,在硬地層及難鉆地層得到了廣泛的應用。潛孔鉆頭破巖方式為錘擊破巖,在實際鉆進過程有效的減少了鉆頭磨損,鉆具損壞較輕,間接降低了整個鉆井成本,受到油田企業的親睞。通過前面研究回顧發現,國內外針對潛孔鉆頭布齒研究開展較少,缺乏對鉆頭牙齒受力特點的分析,存在一定的盲目性。由于大型CAD/CAE/CFD軟件可進行優化設計潛孔鉆頭,這使潛孔鉆頭在虛擬設計、室內實驗和現場試驗相結合的研發下,可使得潛孔鉆頭布齒更為合理,潛孔鉆頭使用壽命更長,大大的縮短了研發周期。

[1]Whiteley M C.Air drilling operations improved by percussion-bit/hammer-tool tandem[J].SPE 13429,1985:377~382.

[2]祝效華,羅衡,賈彥杰.考慮巖石疲勞損傷的空氣沖旋鉆井破巖數值模擬研究[J].巖石力學與工程學報,2012,(4):754~761.

[3]John Meyers,Michael Sagan.Air hammers cut Barnett shale drilling time in half[J].World Oil,2004,225(9):71~72.

[4]Bu Changgen,Qu Yegao,Cheng Zhiqiang,Liu Baolin.Numerical Simulation of Impact on Pneumatic DTH Hammer Percussive Drilling[J].Journal of Earth Science,2009,20(5):868~878.

[5]朱海燕.空氣錘釬頭的研究現狀[J].重慶科技學院學報(自然科學版),2009,11(2):39~42.

[6]易高來.潛孔柱齒鉆頭的頭部結構研究[J].礦業研究與開發,1994,14(3):31~35.

[7]王明和.球齒鉆頭齒數的確定及其布置[J].有色金屬(礦山部分),1981(2):22~25.

[8]符夷雄,劉金保,寧曙光.球齒釬頭結構參數的試驗分析[J].礦山機械,1990(5):39~42.

[9]李華,孫友宏.球齒鉆頭布齒的優化方法探討[J].探礦工程(巖土鉆掘工程),2001(2):39~41.

[10]金鑫.物探潛孔鉆頭破巖機理動力學研究及結構改進[D].成都:西南石油大學,2005.

[11]黃志強,譚力,金鑫,等.沖旋鉆頭邊齒力學分析及傾角設計[J].物探裝備,2007,17(2):87~91.

[12]楊茂君.潛孔鉆頭井底流場與本體有限元研究[D].成都:西南石油大學,2009.

[13]Kumano A.Projectil Impact on Soft,Porous Rock[J].Rock Mechanics and Rock Engineering,1982,15(3):113~132.

[14]Goldsmith W.Response of Rocks to Impact Loading by Bar with Pointed Ends[J].Rock Mechanics and Rock Engineering,1981,13(3):157~184.

[15]Howarth D F.Observation of Cracks at the Bottom of Percussion and Diamond Drill Hoses[J].Internal Journal of Rock Mechanics and Mining Science,1988,25(1):39~43.

[16]Tao Z Y.An Experimental Study and Analysis of the Behavior of Rock under Cyclic Loading[J].Internal Journal of Rock Mechanics and Mining Science,1990,27(1):51~56.

[17]長沙礦山研究院七室破碎機理組.用有限元法計算潛孔釬頭應力[J].工程機械,1975(5):30~33.

[18]刁順.釬桿應力波再探[J].鑿巖機械氣動工具,1989(3):37~53.

[19]譚卓英,賴海輝.球齒鉆(釬)頭邊齒失效問題分析[J].鑿巖機械氣動工具,1990(3):17~24.

[20]蔣亞群.沖擊鑿巖系統的理想入射應力波[J].鑿巖機與風動工具,1991(4):21~25.

[21]甘海仁.鑿巖機具入射應力波的分析[J].鑿巖機與風動工具,1997(2):52~56.

[22]Rinehart S J.On Fractures Produced by Low-velocity Impact in Plexiglas Rods Simulating Drill Bits[G].SPE 323,1962.

[23]林元華,施太和,李潤方,等.空氣沖旋鉆井沖擊力和機械鉆速仿真研究[J].巖石力學工程學報,2005,24(18):3337~3341.

[24]周曄.硬質合金復合片齒釬頭破巖機理探討[J].礦山機械,2003(3):11~12.

[25]魏振強.物探鉆頭與巖石互作用仿真研究[D].成都:西南石油大學,2007.

[26]Ma D K,Azar J.Dynamics of roller cone bits[J].Journal of Energy Resources Technology,1985,11:543~548.

[27]王琳.潛孔鉆頭柱齒和齒孔過盈配合的彈塑性有限元分析[J].鑿巖機械氣動工具,2011(1):33~36.

[28]黃志強,周已,李琴,等.潛孔鉆頭本體三維彈塑性有限元分析[J].石油礦場機械,2009,38(5):69~72.

[29]黃繼亮.空氣沖旋鉆頭斷裂損壞機理研究[D].成都:西南石油大學,2010.

[30]趙艷嬌.旋流式反循環連續取心鉆頭結構設計及孔底流場CFD分析[D].長春:吉林大學,2012.

[31]羅衡.空氣錘動靜載耦合沖擊破巖研究[D].成都:西南石油大學,2013.

[32]Lundberg B.Microcomputer Simulation of Stress Wave Energy Transfer to Rock in Percussive Drilling[J].International Journal of Rock Mechanics and Mining Sciences &Geomechanics,1982,19(5):229~239.

[33]劉鴻雁,馮亮.潛孔鉆頭使用壽命的初步探討[J].建筑機械,1994(4):33~35.

[34]李常春,寧曙光.球齒釬頭合金柱齒形初探[J].鑿巖機械氣動工具,2000(1):34~37.

[35]史曉亮,段隆臣,劉曉陽,等.金剛石-硬質合金超硬復合柱齒優化設計探討[J].煤田地質與勘探,2002,30(6):61~63.

[36]陳儒軍,徐家軍.高風壓潛孔鉆頭失效分析及改進措施[J].材料熱處理技術,2008(10):96~97.

[37]黃志強,沈岳,卜艷,等.空氣沖旋鉆頭牙齒失效分析與新材料實驗研究[J].西南石油大學學報(自然科學版),2010,33(4):175~181.

[38]黃志強,劉清友,李琴,等.物探氣動沖擊鉆頭熱處理工藝試驗研究[J].西南石油學院學報,2006(4):90~93.

[39]William C L.Air and Gas Drilling Manual(Second Edition)[M].New York(USA):Mc Grew-Hill Companies,2001.

[40]Lundberg B.Microcomputer Simulation of Percussive Drilling[J].International Journal of Rock Mechanics and Mining Sciences &Geomechanics,1985,22(4):237~249.

[41]李宏利,于慶增,王紹麗,等.金剛石復合齒潛孔鉆頭的研究與應用[J].超硬材料工程,2013(2):16~19.