高通量管焊接工藝研究

李憲亮 劉立 劉志勝

高通量管焊接工藝研究

李憲亮 劉立 劉志勝

主要針對高通量管SA334 Gr6材料與管板16MnIII管頭的焊接工藝進行試驗,通過嚴格控制工藝過程,選用正確的焊接材料,達到了理想的焊接效果。

我公司承接了一臺φ2 100mm的固定管板換熱器設備,管程殼程主體材料為Q345R,設計參數如表1所示。換熱管材料為SA334 Gr6高通量換熱管,規格為φ19.05mm×2.11mm,共計6 318根換熱管。設備直徑比較大,換熱管數量比較多,并且換熱管為進口材料,由用戶提供。SA334 Gr6是一種低溫用無縫和焊接的碳鋼管,與我國低溫用鋼管16MnD有一定的相似性。為此,在選用相應的焊接材料時,要充分考慮其低溫性能要求。

1. 管板角焊縫焊接分析

換熱管和管板焊接接頭受載荷比較特殊,除了受管程和殼程壓力差外,還有管板變形,特別是固定管板換熱器還有溫度差。另外由于角接頭本身具有應力集中,存在焊接應力,并且管板為密集開孔,焊接時熱影響區大,應力集中點多,裂紋產生的可能性很大,所以對焊接接頭提出了更高的要求。尤其是此臺設備為進口材料,成本高,要求嚴,沒有任何返修的可能。為此,必須進行工藝性試驗,保證焊接接頭的質量。

另外,SA334 Gr6的碳當量約為0.29%,由于碳當量值較低,淬硬傾向小,室溫下焊接時不易形成冷裂紋,并且母材中S、P等雜質元素的含量控制得很低,也不易產生熱裂紋,所以焊接性能優良。

表 1

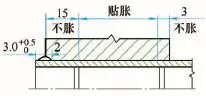

2. 試驗準備

(1)試驗材料 試驗用材料為鍛件16MnIII,其主要化學成分如表2所示。根據鍛件標準NB/T47008—2010可知,16M n鍛件為正火狀態供貨,抗拉強度為470~620M P a,沖擊試驗溫度為0℃,其合格值≥34J,所用試板尺寸為200mm×150mm×30mm(見圖1)。換熱管采用SA334 Gr6,規

格為φ19.05mm×2.11mm,主要化學成分如表3所示。

圖 1

(2)焊接材料 通過對兩種材料的分析,尤其對G r6材料的分析,發現其抗拉強度值≥415M Pa,沖擊試驗溫度為-50℃。經查閱相關資料,最終選擇上海大西洋氬弧焊絲CHG—55C1R,φ2.0mm,其主要化學成分如表4所示。其抗拉強度值≥575MPa,沖擊試驗溫度為-50℃,其合格值為≥47J。

存放焊絲的庫房應具備干燥通風環境,應注意環境溫度及濕度。室內溫度在5℃以上,相對濕度不超過60%,并離地面和墻壁要保持一定距離(≥300mm),室內分類存放,并有明確的標識和不得存放有害介質。

3. 試驗過程

(1)焊接與無損檢測 根據母材尺寸,截取10根長度為80mm的換熱管,使用拋光輪對其表面的燒結層進行打磨,直至露出金屬光澤為止。對管板進行拋光,綢布沾丙酮將坡口及每側擦洗干凈,火焰烘烤去除坡口及焊接區污物。

采用鎢極氬弧焊將管子與管板固定,采用Mastar TIC 400 DC數字式逆變脈沖氬弧焊機配水冷焊槍。調整好參數,通入氬氣保護,準備定位。每個管口定位兩個焊點,呈180°夾角。焊點兩端與母材圓滑過渡,厚度<2mm。

焊接時,采用99.99%的氬氣對焊接區域進行保護,使其整個焊縫始終在氬氣的保護范圍內。焊接采用多層焊,焊接節點如圖2所示。焊接參數如表5所示。

第一層施焊必須采用上坡焊(見圖3),并且隨時觀察管子與管板兩側的熔合情況。

第一層焊接完成后,首先觀察焊縫成形情況,焊縫均勻,焊紋細密,色澤光亮,之后按照JB/T4730.5—2005進行100%PT檢測, I級合格(見圖4)。確認無缺陷以后,采用綢布清理干凈滲透檢測的痕跡,再使用火焰烘干表面后,開始第二層焊接。焊接完成后焊縫表面按照J B/ T4730.5—2005進行100%PT檢測,I級合格(見圖5)。

表2 化學成分(質量分數) (%)

表3 化學成分(質量分數) (%)

表 4

表5 焊接參數

圖 2

圖 3

圖 4

圖 5

(2)理化及金相檢測 管頭經無損檢測合格以后,要進行理化檢測。任取呈對角線位置的兩個管頭切開,兩切口互相垂直。切口一側面應通過換熱管中心線,該側面即為金相檢測面,共8個試件,其中一個應取自接弧處,焊縫根部應焊透,不允許有裂紋、未熔合。試樣如圖6所示。試驗時,把管頭試樣焊縫全部浸入3%的硝酸溶液中5min后取出,用清水清洗。使用直尺測量焊縫的厚度,結果顯示平均值>1.33mm,符合標準NB/ T47014—2011中附錄D標準的規定,判定合格。

然后從換熱管母材上截取一段制備金相試樣。將準備的試樣經4%硝酸酒精溶液腐蝕后,用蔡司顯微鏡觀察,如圖7、圖8所示。由圖可看出,其組織為鐵素體+珠光體,珠光體均勻分布在鐵素體之間,成帶狀分布,母材組織穩定。