利用鋼軌晶粒度回波實現自動靈敏度在鋼軌探傷儀上的應用

■許世軍 ■成都鐵路局工務處,四川 成都 610081

安全是鐵路運輸永恒的主題。如何保證鋼軌探傷儀及時發現傷損是工務系統的重要課題,近年來新一代鋼軌超聲波探傷儀利用數字和回放技術,大幅度提高了鋼軌傷損檢出能力。但是,作為鋼軌探傷儀最重要的現場探傷靈敏度控制技術指標,還在使用較為原始的方法,即:利用接頭和螺栓孔等反射體校對現場靈敏度。由于跨區間無縫線路無鋼軌接頭以及接頭螺栓孔等反射體的反射當量的不一致性,造成探傷儀靈敏度調整差別較大,由此導致的傷損漏檢屢屢發生。利用鋼軌晶粒度回波幅度實現鋼軌探傷自動靈敏度,有效地解決了探傷靈敏度調整控制難題。

如何準確控制“現場探傷靈敏度”的調整?是當前鋼軌探傷管理工作首要解決的難題,也是廣大鐵路探傷管理和技術人員探討的一個重要課題。多年來,諸多無損檢測專家、工程技術人員、生產廠家對此進行了大量的探索和實驗,但均未見應用與報道。

我局位于全國路網的西南地區。全年管內最高氣溫45.6℃,極端最低氣溫-20.3℃,鋼軌受自然環境的影響,尤其冬季鋼軌及焊縫長時間處于低溫環境使得鋼軌的脆性進一步增加,鋼軌折斷機率加大。據統計,2007 年至2014 年間每年11 月至翌年2 月發生傷損漏檢引發鋼軌折斷占斷軌總數的61.7%;通過分析發現鋼軌傷損漏檢的主要因素是探傷人員現場調整靈敏度不當所致。

近幾年我局通過利用SZT-800 儀器檢測鋼軌晶粒反射波幅度控制現場探傷靈敏度,監督鋼軌探傷作業質量,收到較好的效果。

1 鋼軌探傷靈敏度調整簡要分析

以往鋼軌探傷作業調整儀器靈敏度的方法:一是探傷作業前在GTS-60 試塊上檢出人工缺陷為各通道的探傷靈敏度;二是在作業過程中利用鋼軌接頭斷面、螺栓孔等參照反射體校準現場探傷靈敏度。

1.1 現場探傷靈敏度調整存在的問題

⑴試塊上校準的靈敏度在現場得不到實時的驗證,只有通過接頭、螺栓孔的反射回波高度憑借操作人員的經驗進行估計。

⑵鋼軌制造工藝及使用條件對靈敏度的影響。接頭斷面、螺栓孔等自然反射體因加工工藝、銹蝕、外力作用(如接頭低塌、橢圓孔)等因素,對超聲波的反射當量離散性影響較大,對這些反射體的使用也無細致的工藝標準。經現場試驗,淬火鋼軌接頭與熱軋鋼軌接頭及銹蝕的螺栓孔與完好的螺栓孔反射回波幅度差異可達12dB;直接影響現場探傷靈敏度的標定。

⑶無縫線路找不到參考反射體。跨區間無縫線路無鋼軌接頭,在此區段探傷時無法驗證現場探傷靈敏度設置是否合理,只憑經驗值或利用焊筋部位反射點驗證現場探傷靈敏度。

⑷人員素質。探傷人員的操作水平、技術業務的差異,導致調整現場探傷靈敏度的高低參差不齊。

1.2 探傷靈敏度的三個概念

為了說明探傷靈敏度對探傷作業的影響,本文提出靈敏度示值、實際探傷靈敏度、最優探傷靈敏度三個概念。

⑴靈敏度示值。是指探傷作業過程中操作人員設定的可視靈敏度,可以通過指示旋鈕或數字,顯示到儀器的面板或顯示屏上。以前我們的探傷作業及管理中關注的往往是靈敏度示值,它指示了當前探傷儀器靈敏度設定的分貝數,但不能完全反映儀器狀態是否可以檢測到傷損。

⑵實際探傷靈敏度。是指儀器發射的超聲波入射到鋼軌中經反射體反射,被儀器接收放大,實際顯示到顯示屏上的回波強度。實際探傷靈敏度可以讓我們實時的確認儀器保持在收發正常的狀態。評價一臺探傷儀的實際探傷靈敏度需要參照反射體的驗證.

⑶最優探傷靈敏度。儀器及探頭實時保持較高的靈敏度,超聲波波束進入鋼軌中遇到規定的最小缺陷,其回波能以規定的幅度顯示到顯示屏上。如何找到一種不受現場條件和人員因素限制的參照反射體,用來實時監控和評價鋼軌探傷儀保持最優探傷靈敏度,是保證探傷質量、防止漏檢的關鍵。

2 鋼軌晶粒度與草狀波量化分析

(1)鋼軌金相組織結構特性。眾所周知,鋼軌材料由隨機排列的粗晶體材料構成,并具有“各向同性”的物理特性(圖1)。工業中常用的細晶粒有7-8 級,晶粒尺寸為0.022mm 左右。

圖1

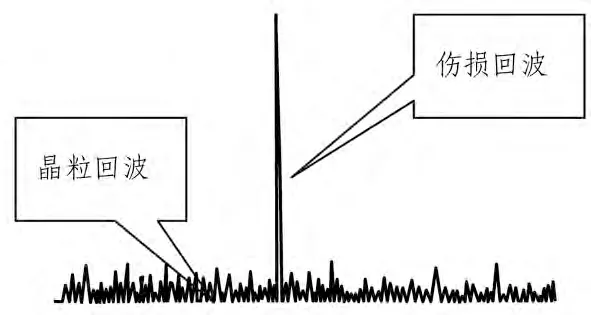

(2)鋼軌晶粒反射回波特性。超聲波在波長與晶粒度接近的材料中傳播時會發生透射、反射和散射現象,部分能量被晶粒反射原路返回,并被探頭接收轉換成連續回波信號,形成被檢材料噪聲背景,稱“晶粒回波”(圖2),本文稱為草狀波。

圖2

(3)草狀波與探傷靈敏度的關系。在探傷儀不加抑制的情況下,我們發現:在檢測到規定的最小缺陷時,缺陷回波總是伴隨著草狀波出現,而且草狀波幅度與回波幅度都隨dB 值線性衰減或增加,那么草狀波與鋼軌探傷靈敏度有著確切的關系嗎?答案是肯定的,以下通過實驗證明。

(4)草狀波動態試驗。將鋼軌探傷儀放置在GTS-60C 試塊上校對好各通道探傷靈敏度,然后將探傷儀在試塊無傷處推行,在不加抑制的情況下,顯示屏上的各條掃描線上即可看到動態波形。其特點類似波浪,有前后的滾動性,波幅始終圍繞滿幅度的15%至20%隨機上下波動,如果調整探傷靈敏度示值,草狀波幅度也隨之變化。如果調整靈敏度降低草狀波的幅度(不加抑制),GTS-60C 試塊上的缺陷便不能發現。同時草狀波是一種廉價的參照反射體,不受場合的限制,如果能對草狀波量化進行控制,就可以用它來標定探傷靈敏度。

圖3

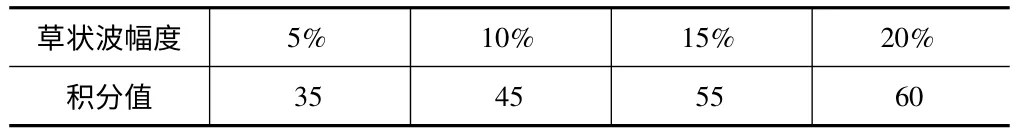

(5)草狀波幅度的量化。探傷儀在推行時由于草狀波幅度是波動的,操作人員不便于讀出它的幅度值。我們采用對一幀草狀波進行積分的方法進行量化,得到VJF(圖3),再對n 個(n≥100)VJ 取多次平均值得到VJP,這時發現VJP 是一個基本穩定的值,在探傷作業時VJP 的波動不會超過±2dB。我們把VJP 稱之為積分值,VJP 的值與草狀波高度有關,也就是說草狀波高度可以通過VJP 量化,量化值由探傷儀進行記錄并且和GTS-60C 試塊上的缺陷回波進行對比給出最佳檢測靈敏度。

(6)鋼軌草狀波幅度與積分值試驗。我們對草狀波進行積分得到了積分值VJP,由于VJP 是一個無量級的數值,比較抽象,操作人員通常采用草狀波的幅度來衡量探傷靈敏度,為了找到回波幅度和積分值的關系,經過多次在50kg/m、60kg/m 鋼軌進行實際推行試驗。推行方法:將單通道草狀波調整到5%、10%、15%、20%依次推行500m,采集積分值數據組,再換另一臺儀器重復上述推行試驗。經過平均值計算后,得出草狀波幅度與積分值的大致關系。

草狀波與積分值關系

從以上數據分析得出一個初步的結論:利用鋼軌探傷儀中的超聲波波束入射到鋼軌,探傷儀接收到鋼軌晶粒度反射回波監控靈敏度調整示值和儀器工作狀態是有效的。

3 利用草狀波靈敏度前后傷損準確率對比分析

(1)利用鋼軌斷面、螺栓孔、底波調整現場靈敏度。使用SZT-800型數字鋼軌探傷儀在普通線路上找到一處鋼軌接頭,利用鋼軌斷面、螺栓孔、底波調整各通道現場靈敏度,草狀波幅度較低,在此靈敏度下檢測GTS-60C 試塊人工傷損的結果看,軌頭部傷損有反射波,螺栓孔波齊全;卻不能發現較小的上斜裂紋,軌底傷損全部無反射。

(2)利用草狀波調整各通道現場靈敏度。使用SZT-800 型數字鋼軌探傷儀在鋼軌的無傷部位檢查,調整各通道草狀波幅度達到20%波幅,結果發現用這個靈敏度檢測GTS-60C 試塊人工傷損,軌頭、螺栓孔、軌底傷損全反射。

通過數據試驗證明,現場利用草狀波幅度變化監控現場探傷靈敏度調整范圍是科學有效的,探傷靈敏度示值、耦合狀態、草狀波三者有著密切的聯系。可以得出以下結論:⑴通過草狀波的有無可以判定探頭儀器狀態是否良好;⑵通過草狀波的波幅可以判定探傷靈敏度是否正常。

4 利用草狀波動態靈敏度前后鋼軌折斷分析

我們對近幾年因探傷漏檢發生鋼軌折斷的實例進行分析、歸類,查找探傷漏檢原因。結果發現因探傷靈敏度調整不當造成檢測質量不達標,導致漏檢發生鋼軌折斷占總數的61.4%.

通過草狀波調整探傷靈敏度前后對比不難看出,2007-2010 年累計共發生鋼軌折斷44 起,其中探傷漏檢27 起,占總數的61.4%;2011-2014 年累計共發生鋼軌折斷24 起,其中探傷漏檢4 起,占總數的17%,探傷漏檢率下降了44%。由此可見,鋼軌探傷儀傳統的利用A型顯示以鋼軌斷面、螺栓孔、底波為基準調整探傷靈敏度的方法造成的探傷漏檢較多;現場使用SZT-800 自動探傷靈敏度對鋼軌進行探傷,保證了探傷作業質量。

5 實行草狀波調整探傷靈敏度成效顯著

(1)利用晶粒波幅度監控探傷靈敏度,改變了傳統的借助鋼軌斷面、螺栓孔、底波等反射體調整探傷靈敏度的做法,不受地域、環境的限制。

(2)使我局探傷靈敏度調整和鋼軌探傷管理有了統一的標準和工藝要求,探傷人員可以實時準確地設置現場探傷靈敏度。

(3)通過自動靈敏度的實時控制,及時發現探頭線損壞、氣泡、與鋼軌耦合不良,報警提示停止作業進行檢修,避免漏檢發生,實現了鋼軌探傷作業全過程控制。

(4)使用草狀波監控發現的新問題。自利用草狀波幅度變化監控作業質量以來,我們發現了新鋼軌(淬火、熱軋)、再用軌晶粒度差異較大,比如在直線上調整好的靈敏度在曲線變低,因為曲線上采用淬火晶粒度較高,所以必須及時調整草狀波幅度,才能保證每一根鋼軌的探傷質量。通過儀器實時監控草狀波幅度,還發現涂油、隧道地段、沙塵天氣軌面具有污垢,引起探頭耦合不良易漏檢等問題。

(5)實現靜態靈敏度向動態靈敏度轉型。實行草狀波幅度自動調整靈敏度后,探傷人員作為標定現場探傷掃查靈敏度的“參考值”,就是將試塊各部位的人工傷損當量置入鋼軌探傷儀中帶到現場,判傷時可利用試塊人工傷損基準反射體差值對傷損進行判定,提高了判傷的準確性,減少了人為因素對傷損判定結果的影響,這種靜態靈敏度向動態可變靈敏度轉型是科學的。

(6)鋼軌母材傷損檢出率增高。利用調整草狀波幅度控制探傷靈敏度以來,發現鋼軌母材傷損率逐漸上升,2013 年全局累計檢出傷損2550 根2014 年檢出傷損率比2013 年檢出傷損率上升8%,而且傷損的當量逐漸變小,由原來的10mm 當量縮小到8mm 當量,大幅度減少斷軌故障的發生。

6 結論

結合我局地處山區特點,創造性實施了利用草狀波自動調整探傷靈敏度的方法,全過程的監控探傷作業,大幅度降低了因探傷靈敏度調整不當引發的傷損漏檢,有效防止了鋼軌折斷故障、事故,使整體鋼軌探傷作業質量邁上了一個新的臺階。

[1]TBT 2340-2000 多通道A 型顯示鋼軌超聲波探傷儀技術條件.

[2]鋼軌探傷培訓教材.

[3]鐵道科學研究院金屬及化學研究所.鋼軌疲勞破損.